Основные компоновочные решения

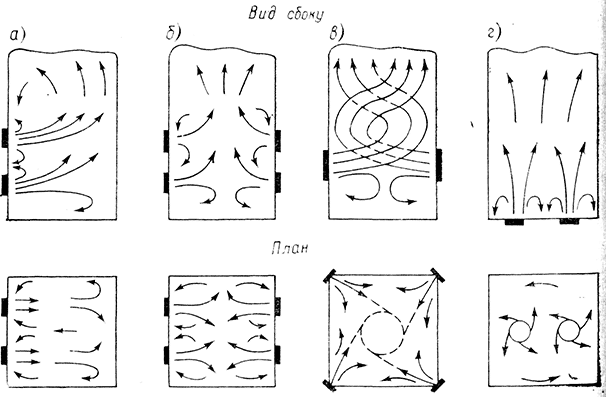

В настоящее время наиболее широкое распространение получили однофронтовая, встречная, тангенциальная и подовая компоновки горелок. На рис. 21 представлены варианты упомянутых компоновок с изображением направлений основных воздушных потоков.

В условиях однофронтовой компоновки факел каждой горелки характеризуется сравнительно большой протяженностью первой зоны перемешивания. Взаимодействие факелов в этом случае наблюдается только в конце топочной камеры, что, вообще говоря, затрудняет выравнивание подачи воздуха и топлива. При однофронтовой компоновке в призматических топках предпочтительнее устанавливать горелки с сильной закруткой потока воздуха, способствующей расширению факела, а также — с форсунками, обеспечивающими высокое качество распыления.

Рис. 21. Варианты компоновок горелочных устройств котлов: а - фронтовая; б— встречная; в— тангенциальная; г — подовая

При фронтовой компоновке горелочные устройства устанавливаются на передней стенке топочной камеры в один или несколько ярусов.

Число ярусов определяется из условий размещения горелок по ширине фронта котла. Расстояние между осями соседних горелок и от осей крайних горелок до стен топки (по горизонтали) и между ярусами горелок (по вертикали) принимается не менее 2,5 Dу, где Dy — диаметр устья горелки.

В случае если крайние горелки устанавливаются от боковых стен топки на расстоянии менее 3 Dy, следует отклонять оси горелок к центру топки на 12 — 15°. Расстояние нижнего яруса горелок от пода топки должно составлять не менее (2,5 — 3) Dy. Если расстояние между вертикальными и горизонтальными осями горелок менее 2,5 Dу, то взаимодействие отдельных горелок усиливается, но при этом следует иметь в виду, что длина выгорания общего факела несколько увеличивается. Очень тесная компоновка может привести к увеличению недожога, содержания кислорода и температуры на выходе из топки. При однофронтовой компоновке предъявляются высокие требования к равномерности подачи воздуха и топлива на каждую горелку.

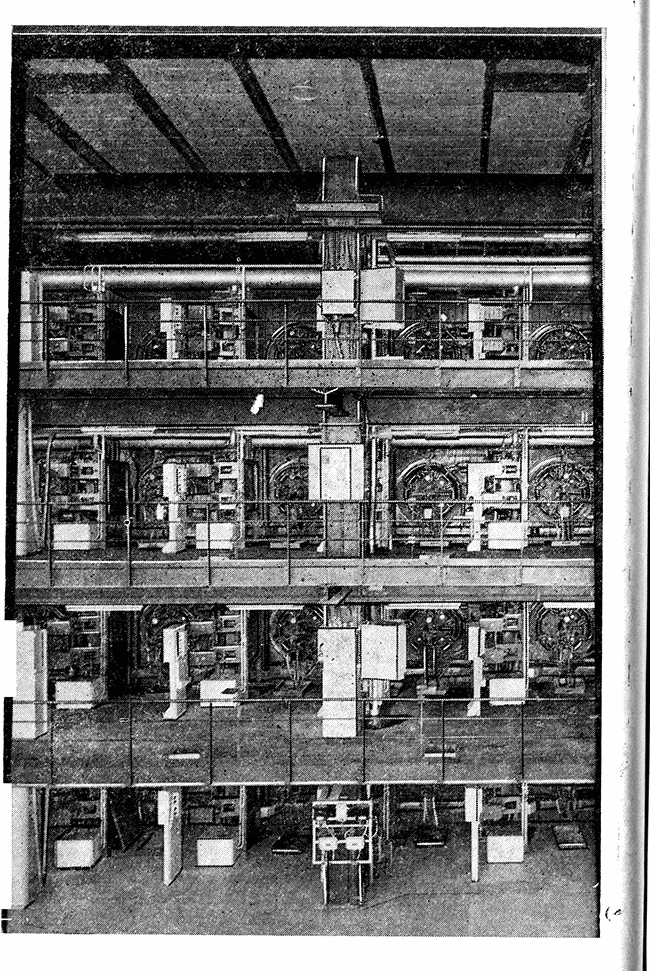

К преимуществам однофронтовой компоновки следует отнести упрощение системы воздушных коробов, удобство обслуживания, удобство наблюдения за работой отдельных горелок. Общий вид фронтовой компоновки горелок представлен на рис. 22.

Встречная компоновка горелочных устройств способствует сокращению начальной и увеличению вторичной зоны смесеобразования, что существенно интенсифицирует перемешивание общего потока топочных газов. Однако встречная компоновка не обеспечивает взаимодействия всех горелок, установленных в топочной камере котельного агрегата. Так, например, в процессе испытаний было установлено, что при встречной компоновке очень сильно взаимодействуют две встречные горелки, а перемешивание потоков горелок, расположенных по ширине топочной камеры, осуществляется значительно слабее. Поэтому на котле может наблюдаться неравномерность распределения паропроизводительности правой и левой стороны парогенератора, а также неравномерность избытка воздуха и температуры газов на выходе из топки.

Таким образом, при встречной компоновке горелок, чтобы создать требуемые условия смесеобразования и выгорания, важно равномерно подавать топливо и воздух на группы горелок, расположенные с правой и левой стороны топочной камеры.

На котлах со встречной компоновкой горелок наблюдается также сильное влияние неравномерности подачи воздуха на фронтовую и заднюю группу горелок.

Рис. 22. Общий вид топочного устройства с фронтовой компоновкой горелок

При увеличении количества воздуха, поступающего на фронтовые горелки, наблюдается перемещение горящего факела к задней стороне топочной камеры, что способствует повышению температуры труб заднего экрана, увеличению их загрязнения и коррозии.

В общем случае неравномерность подачи воздуха и топлива по отдельным горелкам или их группам возникает вследствие некоторого различия в гидравлическом сопротивлении форсунок, в аэродинамическом сопротивлении воздухонаправляющих устройств и подводящих воздухопроводов, а также из-за засорения форсунок, деформации элементов, подверженных действию высокой температуры, особенностей аэродинамики топки и т. п.

При испытании котлов наблюдались случаи, когда на отдельные горелки подавалось воздуха на 30% больше нормы, а топлива на 10% меньше.

Неравномерность подачи воздуха и топлива по горелкам может сопровождаться неравномерностью подачи воздуха по сторонам топки. Так, во время испытаний на некоторых котлах наблюдалось систематическое превышение количества воздуха, поступающего по левой стороне топки, и занижение по правой. Кроме того, подача воздуха на фронтовую сторону превышала подачу на заднюю сторону топки. Для выравнивания этих неравномерностей на воздушных коробах приходится устанавливать дополнительные шиберные устройства.

Влияние равномерности подачи воздуха и топлива зависит от общего избытка воздуха в топке. При уменьшении общего избытка воздуха требования к равномерности распределения воздуха и топлива в топке повышаются. Практика показала, что точность распределения воздуха по горелкам может быть принята в 1,5 — 2 раза меньше процентного значения избытка воздуха в топке. Так, например, при избытке воздуха в топке 10% (α= 1,1) точность распределения воздуха на каждую горелку может быть принята в пределах более 15 — 20%, а при избытке 3% (α =1,03)—в пределах 4,5—6,0%. Вообще говоря, точность измерений расхода воздуха и топлива при эксплуатации обеспечивается классом точности существующих приборов, а также случайными и систематическими ошибками измерений. Так, например, наибольшая погрешность при измерении расхода воздуха наблюдается вследствие низкой точности измерении малых скоростей воздуха в воздушных коробах и трубопроводах.

Оценка погрешности измерений расхода воздуха на действующих котлах показывает, что точность распределения воздуха по горелкам практически не может быть выше 6—8 %. При этом следует заметить, что такая точность измерений может быть достигнута при больших затратах средств на оборудование и проведение экспериментальных работ. Так, например, на некоторых котлах была проведена реконструкция всей системы воздушных коробов с установкой измерительных устройств (труб Вентури) и тарировочных приспособлений для измерения расхода воздуха на каждую горелку. После проведения наладочных и тарировочных работ с новой системой коробов неравномерность распределения воздуха была доведена до 7%. В связи с этим систему регулирования подачи воздуха на каждую горелку нельзя признать достаточно эффективной и удобной. Кроме этого, большие сложности возникают также при получении равномерного распределения топлива. Требование равномерного распределения воздуха и топлива по сечению топочной камеры при фронтовой и встречной компоновке можно обеспечить путем подачи воздуха в горелки из вертикальных коробов. При этом в каждом коробе объединяется подача воздуха но каждому вертикальному ряду горелок. Настройка равномерности подачи в этом случае осуществляется по содержанию кислорода на выходе из топки путем изменения подачи воздуха и топлива по выделенным группам горелок. Число датчиков кислорода определяется числом вертикальных рядов горелок, но не должно быть менее двух. При такой конструкции топочного устройства может осуществляться непрерывный эксплуатационный контроль и подрегулировка распределения воздуха и топлива по поперечному сечению топки.

Другим фактором, оказывающим большое влияние на процессы смесеобразования в топочном устройстве на уравновешенной тяге, являются присосы воздуха в топке и по газовому тракту котельного агрегата. На существующих конструкциях топочных устройств, работающих под разрежением, присосы в топке достигают 10—15% от подаваемого воздуха, а по всему газовому тракту до 30— 45%. Наличие присосов уменьшает подачу организованного воздуха через воздухонаправляющие устройства горелок, в то время как воздух присосов в процессах смесеобразования и горения используется неэффективно. Кроме этого, большие присосы воздуха по газовому тракту снижают резервы по тяге дымососов. Вследствие этого, даже при незначительных загрязнениях конвективных поверхностей нагрева, начинает ощущаться недостаток тяги, который, в свою очередь, оказывает отрицательное влияние на работу топки. Невозможность поддерживать необходимое разрежение в топке может привести к набросу факела в нижней радиационной части топки на экранные поверхности. Наибольшие затруднения из-за наличия присосов возникают при работе с малым избытком воздуха, когда избыток воздуха за топкой составляет 2 — 3%. В этом случае при присосах 10 — 13% подача организованного воздуха снижается до α≈0,9, что нарушает нормальную работу горелок, приводит к увеличению длины факела и повышенному сажеобразованию. Увеличение длины факела и повышенное сажеобразование в эксплуатационных условиях, как правило, сопровождается увеличением загрязнений радиационных и конвективных поверхностей нагрева, увеличением локальных тепловых потоков, повышением скорости коррозии экранных труб и другими явлениями, резко снижающими надежность и экономичность работы котельного агрегата. По данным испытаний котельных агрегатов снижать подачу организованного воздуха ниже α=0,97:1,0 не рекомендуется, так как работа с 0,9-3-0,95 явно нецелесообразна. Приведенные выше требования существенно ограничивают возможности эксплуатации котлов с малым избытком воздуха. Надежная работа котлов с малым избытком воздуха обеспечивается только при хорошем уплотнении топочной камеры и газового тракта. Опыт эксплуатации котлов различных типов (как в СССР, так и за рубежом) показал, что применение малого избытка воздуха наиболее эффективно и не приводит к побочным нежелательным явлениям только на котлах с газоплотными экранами или на котлах, работающих с давлением в топке.

Процесс смесеобразования в конце топочной камеры в значительной степени затрудняется из-за расслоения потока в топке, которое наиболее отчетливо наблюдается в котлах с П-образной компоновкой. Расслоение потока проявляется в перемещении факела к заднему экрану, увеличении температуры газа по направлению к заднему экрану, увеличении избытка воздуха по направлению к переднему экрану.

Попытки сгладить эти неравномерности путем увеличения подачи воздуха через задние горелки и уменьшения через фронтовые успеха не имели.

Очевидно, первая причина расслоения потока в вертикальных топках — это особенности горячей аэродинамики в поворотной камере котельного агрегата, в которой наименее нагретые и, следовательно, наиболее плотные объемы газовой среды отжимаются в сторону максимального радиуса поворота газового потока, а наиболее нагретые — движутся по траекториям с кривизной меньшего радиуса. Влияние поворота может распространяться вверх по потоку и наблюдаться в самой топочной камере. Расслоение потока не приносит существенного вреда при сжигании топлива с избытком воздуха α≈1,08. Однако при α<1,08 это явление может быть причиной затягивания факела в конвективные поверхности нагрева и появления химического недожога в конце тонки. В качестве наиболее радикальной меры борьбы с расслоением потока следует считать применение тангенциальной компоновки горелочных устройств, которая способствует более эффективному перемешиванию газов в поперечном сечении факела. При тангенциальной компоновке горелок наблюдается высокая равномерность поля температуры, избытка воздуха и состава газа в поперечных сечениях топочной камеры. Высокая равномерность полей распределения физических параметров косвенно указывает на большую интенсивность перемешивания газов в топочном объеме, что, в свою очередь, повышает интенсивность горения топлива и позволяет получить более высокие тепловые напряжения топочного объема при прочих равных условиях. На рис. 23 представлены поля температуры на выходе из топки при фронтовой, встречной и тангенциальной компоновке горелок. За счет более быстрого сгорания топлива при тангенциальной компоновке горелок наблюдается значительный рост средней температуры. В конце топки при тангенциальной компоновке имеет место более низкая средняя температура, что указывает па высокое среднее тепловосприятие экранов топочной камеры. Это соответствует измеренным значениям температуры перегретого пара, которые при тангенциальной компоновке более низкие. Однако следует отметить, что при тангенциальной компоновке наблюдается рост локальных тепловых потоков, которые располагаются в поясе горелочных устройств.

Существенное повышение, интенсивности смесеобразования в топочных устройствах с тангенциальной компоновкой горелок позволяет значительно снизить требования к точности распределения воздуха и топлива по отдельным горелкам.

Рис. 23. Распределение температуры на выходе из топки при различной компоновке горелок

1—тангенциальная; 2— фронтовая; -встречная

Если, как указывалось выше, при встречной и фронтовой, компоновке при работе с α= 1,03 точность распределения должна быть около 5%, то при тангенциальной компоновке она может быть снижена до 20 — 25%. Практика показывает, что при тангенциальной компоновке горелок специальных работ по наладке равномерности подачи воздуха и топлива даже при минимальных избытках воздуха проводить не требуется. При тангенциальной компоновке оси горелок направляются но касательной к воображаемой окружности в центре топки с радиусом r = (0,2:0,3) R, где R — радиус окружности, вписанной в план тонки квадратного сечения. В топочных устройствах этого типа рекомендуется устанавливать не менее двух ярусов горелок прямоточно-вихревого типа с подачей в зону закрученного воздуха 25—30% всего количества воздуха, необходимого для горения. Отключение горелок при снижении нагрузок рекомендуется при этой компоновке производить по встречно расположенным парам горелок, еще лучше но ярусам. Нарушение этого правила может привести к смещению вертикальной оси общего факела к одной из сторон топочной камеры.

При применении прямоточных или даже прямоточно- вихревых горелок большое значение придается вторичному дожиганию топлива. В прямоточных факелах не удается полностью сжечь топливо на начальном участке до соударения факелов. В этом случае соударение организуется так, чтобы отдельные факелы, соударяясь друг с другом, образовывали организованную зону полного выгорания топлива. Характерным примером сказанного является тангенциальная компоновка горелок. Подобный же эффект может быть получен при соударении факелов двух соседних горелок при любой из приведенных компоновок, если оси горелок наклонить друг к другу на некоторый угол. Опыты показали, что и в этом случае в зоне соударения образовывается мощный вихрь. Кроме того, прямоточно-вихревые горелки позволяют в некоторых пределах оказывать влияние на взаимодействие соседних факелов путем изменения соотношения расходов закрученного и прямоточного воздуха.

Подовая компоновка горелок по характеристикам смесеобразования и горения мало отличается от фронтовой или встречной. Однако при подовой компоновке ядро горения располагается в зоне, где водопаровая среда имеет еще относительно невысокое паросодержание, что в некоторой степени повышает надежность работы экранов на котлах СКД. Подовая компоновка позволяет более эффективно (на 15 — 20%) использовать топочное пространство для заполнения его факелом.

С другой стороны, при подовой компоновке необходимо иметь дополнительное пространство для обслуживания горелок и форсунок, расположенное ниже отметки пода, а это приводит к повышению общей высоты котла. Подовая компоновка обладает наибольшими преимуществами при ее применении на паровых котлах средней мощности, высоконапорных парогенераторах ИГУ и камерах сгорания ГТУ.

Значительный интерес при проектировании мощных топочных устройств представляет определение дальнобойности факела в направлении оси горелочного устройства. Дальнобойность факела в этом направлении при горизонтальной установке горелок в вертикальной топке вследствие падения скоростей и действия подъемных сил может оцениваться по формуле:

![]() (39)

(39)

где lг — дальнобойность факела в горизонтальном направлении; l — полная длина факела, рассчитанная по формуле (23); kr—коэффициент, выбираемый в зависимости от осевой скорости в амбразуре горелки:

Средняя осевая скорость в амбразуре, м/с . . 20 ....... 35.........50..........65

Коэффициент kг................0,4 0,45 0,5 0,55

Глубину топочной камеры при фронтовой и встречной компоновке рекомендуется принимать не менее чем на 5 — 10% больше величины /г.

Вертикальная составляющая длины факела от отметки оси верхнего яруса горелок до отметки, где выгорание достигает 98 — 99%, может оцениваться по формуле:

![]() (40)

(40)

где кв — коэффициент, который принимается в зависимости от теплового напряжения в сечении топки:

![]()

Высоту камеры от отметки осей верхнего яруса горелок рекомендуется принимать не менее чем на 5—10% больше lh при фронтовой и встречной компоновке горелок и на 5% — при тангенциальной.

Существенное влияние на развитие процессов смесеобразования и горения в топочном устройстве оказывают тепловое напряжение топочного объема и сечение. Очень низкие их значения приводят к увеличению габаритов, металлоемкости и к ухудшению других показателей установок; завышенные значения обычно не позволяют получить допустимые показатели полноты горения, а также вызывают увеличение загрязнения и коррозии экранных и конвективных поверхностей. Расчет оптимальных значений теплового напряжения в объеме и в сечении топки обычно связан со значительными трудностями. При выборе этих параметров следует иметь в виду, что тепловое напряжение топочного объема при прочих равных условиях фактически определяет время пребывания реагирующих компонентов, а тепловое напряжение сечения топки — переносную скорость топочных газов и степень турбулентного перемешивания в объеме топки. Тепловое напряжение топочного объема в значительной степени определяется тепловым напряжением факела, отдельной горелки. Объем, необходимый для выгорания топлива отдельной горелки, можно представить в виде

![]() (41)

(41)

где Vф — объем факела; S — поперечное сечение факела; v — скорость подачи воздуха и газов; l — длина факела.

На основании зависимостей, приведенных в гл. 2, можно записать: S~B, l~Вn, где В — производительность

горелки. Тогда

![]()

(42)

или тепловое напряжение факела

![]() (43)

(43)

Из формулы (42) следует, что тепловое напряжение факела отдельной горелки уменьшается при прочих равных условиях пропорционально производительности горелки в степени n (см. рис. 6). Увеличение скорости в поперечном сечении факела способствует снижению объема, необходимого для сгорания топлива, и повышению теплового напряжения объема факела. Все приведенные рассуждения могут быть отнесены и к топочному устройству в целом, так как выгорание топлива во второй зоне целиком подчиняется закономерностям развития одного факела. В связи с этим можно утверждать, что при увеличении мощности топочного устройства необходимо уменьшать тепловое напряжение объема и увеличивать тепловое напряжение сечения топочной камеры в соответствии с выражением (41). Так, например, когда n= 0,5 (производительность горелочных устройств 2 т/ч), при увеличении мощности топочного устройства в четыре раза и одновременном увеличении теплового напряжения сечения в 1,5 раза, тепловое напряжение топки следует уменьшить в 1,33 раза. Приведенные зависимости могут использоваться для оптимизации параметров топочных устройств вновь проектируемых котельных агрегатов. Окончательный выбор габаритных размеров топочной камеры и компоновка горелок должны производиться с учетом приведенных выше данных о распространении факелов устанавливаемых горелок.

Существует субъективное мнение о целесообразности сжигания газа в прозрачном факеле. Это мнение основывается на благоприятном визуальном эффекте и не имеет под собой физической основы. Напротив, мазутный диффузионный факел даже при идеальном распределении топливо — воздух всегда светящийся, что при соответствующем заполнении топки повышает эффективность работы экранированных топок. Попеременное сжигание жидкого топлива и газа при существующем положении ведет к получению различных суммарных нагрузок экранированных топок. Опыты, проведенные на действующих котлах, показали, что эффективное сжигание газа может быть получено в слабозакрученных и прямоточных потоках окислителя.

Рис. 24. Возможные варианты фронтовой компоновки горелок промышленно-отопительных транспортабельных котлов:

а, б, г, д — моноблочные и многоблочные котлы типа ДКВр и КЕ; б, в, д — моноблочные котлы типа УКЕ, ДЕ и Е; е — блочные котлы ГМН и ВПГ

Подтверждением этому явилось получение расчетных температур на выходе из топки при сжигании газа, которые при вихревом способе сжигания получить не удавалось. Здесь снижение температуры за топкой и котлом можно объяснить только увеличением излучательной способности газового факела. Таким образом, средством увеличения светимости газового пламени наряду с ухудшением смесеобразования, карбюрацией жидкого топлива в газовый факел можно считать сжигание в прямоточном и прямоточно-вихревом потоке воздуха.

В отличие от больших энергетических котлов основная масса котлов малой и средней производительности промышленно-отопительного назначения имеет горизонтальную ориентацию топки и блочное транспортабельное исполнение. Для этой группы котлов применяются все перечисленные выше компоновки. Однако наиболее характерной является фронтовая компоновка горелок на неэкранированной (или частично экранированной) передней стене топки. Характерные компоновки горелок приведены на рис. 24. В блочных котлах ГМН и высоконапорных парогенераторах (ВПГ) число горелок может меняться от трех до девяти штук.

Если у ВПГ топочная камера установлена вертикально, то компоновка по рис. 24, е превращается в подовую. Диапазон изменений расстояния между горелками и до пода соответственно равен 500—1050 мм и 400—1900 мм, а расстояние до стен топки изменяется от 500 до 1340 мм. Выбор типоразмеров горелок осуществляется таким образом, чтобы отношение диаметра устья горелки к расстоянию до стен было около двух. Предельным отношением этих величин считают единицу. Значение отношения, в первую очередь, влияет на надежность ограждающих поверхностей топки. Таким образом, транспортабельное исполнение и надежность находятся в постоянном противоречии. Причем оно усиливается с ростом производительности котлов. Существует два наиболее простых способа увеличения надежности горизонтальных топочных блоков: переход на одногорелочную (или двухгорелочную) компоновку с высокой степенью заполнения топочного объема; улучшение качества и скоростей циркулирующей среды в трубных ограждающих поверхностях топки.

Улучшение качества и параметров циркулирующей воды потребует больших капитальных затрат (на модернизацию водоподготовительных установок или переход на принудительную циркуляцию). Более доступным является освоение одногорелочного варианта, фронтовой компоновки, где особенно эффективно применение прямоточных и полупрямоточных горелок или горелок — предкамер [10]. Из двухгорелочных вариантов компоновок оптимальным вариантом является компоновка горелки над горелкой по вертикальной оси топки.

Транспортабельный котлоагрегат устанавливается автономно в стандартной строительной ячейке (6 или реже 9 м), как показано на рис. 25. Аналогичным образом комплектуются котлы типов ДКВр, ДЕ и Е. Котлы меньшей производительности компонуются со вспомогательным оборудованием и автоматикой на одной раме. В отечественной энергетике применяются подобные котлы типов АВ-1 и АПВ-1 производительностью 28,5 ГДж/ч, а также котлы АВ-2 и АПВ-2 [2].

Центр зоны максимального излучения факела обычно совпадает с зоной, расположенной в центре поперечного сечения факела, где доля выгоревшего топлива составляет 60—80% от всего топлива, подведенного к горелке (группе горелок). Это сечение для вихревых горелок находится на расстоянии около 0,3 от головки форсунки по траектории факела при сжигании мазута и на расстоянии около 0,15/ при сжигании газа.

Рис. 25. Транспортабельный блочный котел с газомазутным топочным устройством

При горизонтальной установке вихревой горелки в призматической топке центр излучения по оси горелки находится на расстоянии около 0,28 от форсунки и смещен на 0,08 в направлении действия подъемных сил. Центр зоны максимальных тепловых потоков на поверхности экранов в соответствии со сказанным выше определяется путем ортогонального проектирования на эту поверхность центра излучения. Радиус зоны максимальных тепловых потоков на экранных поверхностях определяется в зависимости от производительности горелок по формуле:

![]() (44)

(44)

где В — производительность горелки, т/ч.

Для оценки надежности, любой топочной камеры недостаточно знать место расположения максимума тепловыделения по длине факела. В общем виде тепловыделение в факеле любой формы характеризуется экстремальной зависимостью, где при одинаковой мощности факелов большее численное значение положения максимума излучения свидетельствует о меньшем значении максимального падающего излучения [15].

Эту связь можно использовать в длинных топках транспортабельных промышленно-отопительных котлов, где, затягивая процесс сжигания накладкой факелов отдельных горелок или применением прямоточных горелок, можно уменьшить абсолютное значение максимального излучения. Если принять, что абсолютное значение максимального излучения определяет надежность экранных поверхностей, ограждающих стен топки, то целесообразно на основе опыта эксплуатации оценить расчетное значение величины![]() Авторами предпринята эта попытка для транспортабельных котлов производительностью до 75 т/ч. За исходную зависимость принято отношение, которое является функцией критерия Больцмана (Во):

Авторами предпринята эта попытка для транспортабельных котлов производительностью до 75 т/ч. За исходную зависимость принято отношение, которое является функцией критерия Больцмана (Во):

![]() (45)

(45)

Рис. 26. Зависимость А= qmax/пад/q0 = f (Во)

В диапазоне значений Во = 0,75:2,3 получено ограниченное число экспериментальных точек, это не позволяет

однозначно утверждать о наличии в этом диапазоне постоянного значения отношения![]() При сжигании газа прямая (рис. 26) идет из начала координат, т. е. α=0. На рис. 27 приведены данные, полученные в результате расчета по формулам (44), (46), (47) — (48). Расчеты выполнены для значений критерия Больцмана Во, взятых из тепловых расчетов новых моноблочных газомазутных котлов серий Е-ГМ, Е-ГМН. Кроме того, при расчете приняли

При сжигании газа прямая (рис. 26) идет из начала координат, т. е. α=0. На рис. 27 приведены данные, полученные в результате расчета по формулам (44), (46), (47) — (48). Расчеты выполнены для значений критерия Больцмана Во, взятых из тепловых расчетов новых моноблочных газомазутных котлов серий Е-ГМ, Е-ГМН. Кроме того, при расчете приняли

![]()

(4S)