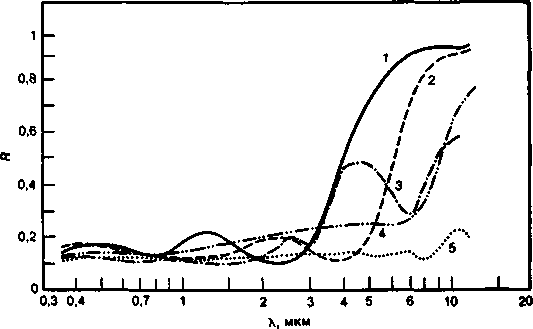

Известны несколько простых и недорогих термических и химических процессов изготовления покрытий из окислов железа [211, 221, 224, 236, 243 - 247]. Подробно изучался [211] процесс создания покрытий из черного железа "Эбонол S", разработанный фирмой "Энтон" [248]. Детально исследовались возможности повышения поглощательной способности этих покрытий относительно солнечного излучения [221]. Такие покрытия изготовлялись также в промышленной ванне "Блэк коат MR" (Голландия), содержащей крепкий щелочной раствор [236]. При погружении стальной подложки на несколько секунд в кипящий при температуре 140°С раствор на ней формировалось гладкое однородное темное покрытие. В процессе "Эбонол S " покрытие из окиси железа изготовляют путем химической обработки стальной подложки в растворе каустической соды "Эбонол S ", который нагревают до температуры кипения. Оже-спектроскопическим методом установлено, что покрытия "Эбонол" состоят примерно из 48% железа и 52% кислорода. Формируется окисел Fe3O4. В качестве подложки используется листовая низкоуглеродистая сталь холодной прокатки, обладающая высокой коррозионной стойкостью. Предварительная подготовка стальной поверхности заключается в ее погружении в разбавленную соляную кислоту в течение 10 с. Оптимальные значения поглощательной способности и степени черноты составляли 0,85 и 0,10 соответственно. На рис. 5.3.19, показано влияние продолжительности химической обработки на спектральную отражательную способность покрытий. Исследовалось влияние на спектральную отражательную способность покрытий различных технологических параметров, таких, как длительность химической обработки, температура ванны, концентрация раствора. Эти покрытия обладают достаточной устойчивостью к воздействию влаги и выдерживают испытание во влажной среде, согласно стандарту MIL-STD-810B, в течение 4-5 сут. без каких-либо признаков: ухудшения характеристик.

Предложены [211] также два других метода изготовления селективных покрытий из окислов железа. Один из них состоит в простом нагревании образца на воздухе. Спектральная отражательная способность таких покрытий показана на рис. 5.3.20. Эти покрытия менее устойчивы к воздействию влаги, чем изготовленные с использованием раствора "Эбонол S".

Рис. 5.3.19. Спектральная отражательная способность покрытия из черного железа при различных длительностях обработки в окислительной ванне [211 ].

Кривая | Длительность обработки, мин. | α | ε |

1 | 2 | 0,84 | 0,08 |

2 | в | 0,86 | 0,19 |

3 | 9 | 0,89 | 0,35 |

4 | 15 | 0,86 | 0,39 |

5 | 20 | 0,89 | 0,76 |

Через сутки на пластине появились мелкие пятна ржавчины. Второй метод состоит в обработке образцов при комнатной температуре в растворе "Престо блэк" [247].

Чтобы увеличить поглощательную способность покрытий из окислов железа относительно солнечного излучения, было предложено наносить на них органическую полимерную пленку , которая проявляет себя как просветляющее покрытие. При этом, однако, возрастает степень черноты покрытия за счет полос поглощения в ИК-области.

Рис. 5.3.20. Спектральная отражательная способность селективных поверхностей из окиси железа, полученных путем нагревания стали на воздухе [211].

X, мкм

Рис. 5.3.21. Спектральная отражательная способность селективных поверхностей из окиси железа до нанесения органической пленки и после ее нанесения [211].

------------- окись железа, α= 0,84, ε= 0,08; окись железа, покрытая органической пленкой, α= 0,9, ε= 0.16.

На образцы покрытий из окислов железа наносили три вида органических пленок [211]: "Доу корнинг XR-6-2205 [249], "Эксон висталон" 8505 - материал этилен-пропилен-диен (EPDM) [250], "Эксон висталон" 606 - материал этилен-Пропилен (ЕРИ) [250]. Образцы с пленками EPDM и ЕРМ обладали достаточной устойчивостью к воздействию влаги. На рис. 5.3.21 представлена спектральная отражательная способность покрытий из окиси железа до нанесения пленки EPDM и после ее нанесения. Поглощательная способность относительно солнечного излучения после нанесения пленки возросла на 0,06. Предпринимались попытки улучшить поглощательную способность покрытий из окислов железа путем нанесения на черное железо тонкого слоя черного никеля [221]. При этом поглощательная способность относительно солнечного излучения возрастала на 0,03 без изменения степени черноты.