Покрытие из черного окисла меди на меди или алюминии наиболее широко используется и хорошо освоено в производстве солнечных коллекторов. Исследованы оптические свойства селективных покрытий из СuО, изготовленных различными технологическими приемами: методами напыления, химического превращения, химического полирования и травления и т.п. [207, 209, 210, 232 - 238]. Покрытие из окисла меди приготовляли методом распыления разбавленного раствора нитрата меди на нагретый алюминиевый лист [ 235 ]. При этом на алюминиевой подложке появлялась светло-зеленая пленка, которая при нагревании выше 170°С превращалась в слой черной окиси меди. Были исследованы поглощательная способность и степень черноты покрытий в зависимости от параметров процесса нанесения, таких, как концентрация нитрата в распыляемом растворе, размер распыляемых частиц, скорость распыления, температура пластины при высушивании, температура отжига, количество материала, осажденного на единицу площади, и т. д. [ 235 ]. Поглощательная способность этих покрытий относительно солнечного излучения зависела от плотности пленки, т. е. от ее массы на единицу площади. Было установлено, что степень черноты уменьшалась с понижением концентрации раствора и уменьшением размеров распыляемых капель и достигала самого низкого значения после отжига при температуре 350°С.

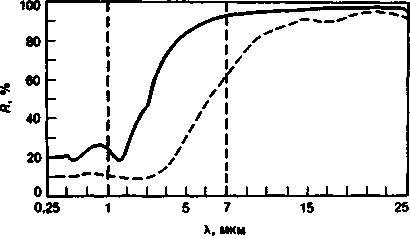

Рис. 5.3.12. Поглощательная способность и степень черноты черной меди в зависимости от I плотности покрытия [235].

1 -поглощательная способность; 2 — степень черноты.

Оптимальные значения поглощательной способности относительно солнечного излучения и степени черноты составляли 0,93 и 0,11 соответственно. Поглощательная способность в области солнечного излучения и степень черноты покрытий из СuО, полученных при оптимальных условиях, показаны на рис. 5.3.12.

В 1956 г. Тейбор [207, 209, 232] разработал электрохимический метод осаждения селективных покрытий из черной окиси меди на подложки из алюминия и меди. Алюминиевую подложку сначала анодировали. Для этого в ванну, заполненную водным раствором, содержащим 3 об.% серной кислоты и 3 об. % фосфорной кислоты, с угольным - анодом погружали алюминиевый лист, который служил катодом. Через раствор в течение 20 - 30 с пропускали ток плотностью 6 мА/см2. После промывки алюминиевый лист опускали на 15 мин в водный раствор при температуре 85 - 90°С, содержащий 25 г/л нитрата меди, 3 г/л азотной кислоты и 15 г/л перманганата калия. Затем алюминиевый лист высушивали и в течение нескольких часов нагревали примерно до 450°С

[207, 209]. При нанесении покрытия из черной меди на медь подложку полировали, обезжиривали, а затем обрабатывали в ванне при температуре 140-145°С в течение 3-13 мин. Ванна содержала 100 г/л едкого натра и 50 г/л хлорида натрия. Таким способом изготавливались селективные поверхности с покрытием из черного окисла меди [207, 234]. Значения поглощательной способности относительно солнечного излучения и степени черноты образца, обработанного в ванне в течение 3 мин, составляли соответственно 0,79 и 0,05, а при обработке в течение 8 мин - соответственно 0,89 и 0,17.

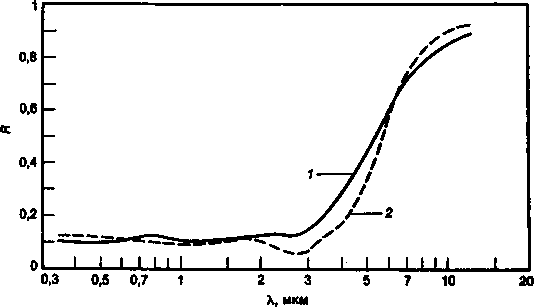

Рис. 6.3.13. Спектральная отражательная способность черной меди на медной подложке при длительности обработки в окислитель* ной ванне 3 мин и 10 мин [236]

___________ длительность обработки 3 мин;------------

длительность обработки 10 мин.

С увеличением продолжительности обработки степень черноты покрытия возрастает. Таким же методом изготавливали покрытия из окисла меди в фирме "Ханиуэлл" [211]. Лучшие значения поглощательной способности относительно солнечного излучения и степени черноты, которые удалось получить для покрытий из окислов меди, составляют 0,9 и 0,15 соответственно. Увеличение поглощательной способности в области солнечного спектра наблюдалось при нанесении СuО на шероховатую поверхность, однако покрытия при этом становились непрочными. Было высказано предположение [236], что полученная в результате описанного выше процесса окисленная поверхность содержит главным образом окись меди с закисью меди, а также следы других соединений. В процессе окисления должны происходить, по-видимому, следующие реакции:![]()

Спектральная отражательная способность покрытий из черной меди показана на рис. 5.3.13. После обработки образца в щелочной окислительной ванне в течение 3 мин были получены значения αs = 0,79 и εT =0,05 при температуре 65,5°С, а после обработки в течение 10 мин - значения αs = 0,9 и εT = 0,2 при той же температуре.

Рис. 6.3.14. Структура поверхности меди, обработанной раствором "Эбонол С" [242].

а — после обработки; б — после полировки.

Покрытия из черных окислов меди приготовляли [210, 242] химическим чернением меди с использованием раствора "Эбонол С" фирмы "Энтон", США. После такой обработки поверхность становится бархатной на вид благодаря дендритной структуре (рис. 5.3.14) и обычно ее затем полируют. Исследование дифракции рентгеновских лучей показало, что поверхность в основном состоит из СuО с некоторым количеством Сu2О. В работе [210] отмечено, что с увеличением времени окисления пластины, имевшие вид необработанной меди, становятся черными, как смоль.

λ, мкм

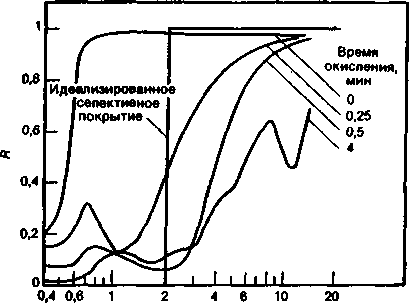

Рис. 5.3.15. Спектральная отражательная способность черной меди при различных временах окисления в растворе "Эбонол С" [255].

На рис. 5.3.15 представлены результаты измерений спектральной отражательной способности черных медных пластин при продолжительности процесса окисления от 0 до 4 мин. При более длительном окислении отражательная способность в ИК-области существенно уменьшается., Установлено, что оптимальными оптическими свойствами (αs=0,91 и εТ=0,05) обладает покрытие, продолжительность формирования которого составляет 1 мин. На рис. 5.3.16 показано влияние температуры ванны на спектральную отражательную способность покрытий из черной меди на медной подложке [211]. Эти покрытия не обладают достаточной термостойкостью при повышенных температурах, поскольку дальнейшее окисление поверхности вызывает отслаивание покрытия [ 237]; их коррозионная стойкость также ограниченна [238]. В условиях высокой влажности (относительная влажность 100%) и при температуре 38°С ухудшение свойств покрытий наблюдалось через 500 ч. Покрытия из черной меди неспособны выдержать нагрев до 177°С в течение 30 сут. [240]. При испытаниях во влажной среде в соответствии со стандартом MIL-STD-810B в продолжение 24 ч покрытие из черной меди полностью отслоилось. Предпринимаются попытки повысить стойкость этих покрытий путем нанесения акриловых слоев, содержащих ингибитор коррозии меди [239].

Рис. 6.3.16. Влияние температуры окислительной ванны на спектральную отражательную способность черной меди при длительности обработки 360 с (211)

Кривая | Температура ванны, °C | α | ε |

1 | 68 | 0,88 | 0,19 |

2 | 57 | 0,90 | 0,17 |

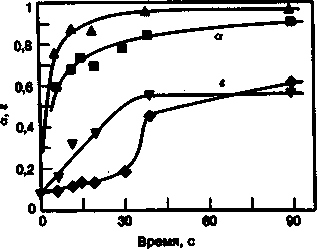

Рис. 5.3.17. Влияние длительности процесса термообработки на поглощательную способность и степень черноты пленки окиси меди на алюминии [241]

Таблица 5.3.3. Составы некоторых растворов для полирования и травления [241]

Раствор | Состав | Температура, °C |

А | 75% Н3РО4, 25% H2SO4 | 100 |

В | 49% Н2О, 34% НС1, 15% HNO3, 2% HF (травитель) | 23 |

С | Раствор В + 0,5% нитрата меди | 23 |

D | 20% NaОН, 80% Н2О (щелочной травитель) | 66 |

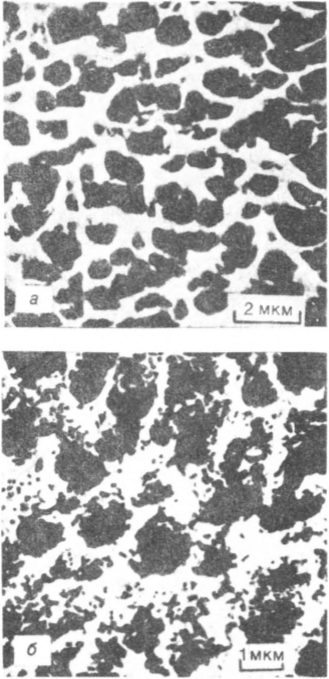

Известна другая технология формирования пленок СuО на поверхности алюминия — метод химического полирования и травления с последующей термообработкой [241]. При этом используется выпускаемый промышленностью сплав алюминий — медь стандартного состава: 4,5% Сu, 1,5% Мо, 0,7% Мn,0,5% Fe и 0,5% Si. Перед химической обработкой подложку подвергали механическому полированию и обезжириванию. Были исследованы четыре различных раствора для химического полирования и травления, составы которых приведены в табл. 5.3.3. Образцы выдерживали в растворах в течение различных промежутков времени, затем промывали в дистиллированной воде и высушивали теплым воздухом. Термообработку проводили 90 мин при температуре 350°С. На рис. 5.3.17 показано влияние длительности процесса химической обработки образцов в растворе А на поглощательную способность относительно солнечного излучения и степень черноты. С увеличением длительности обработки как поглощательная способность, так и степень черноты возрастают, достигая значений αs = 0,95 и εT = 0,55 при длительности обработки 40 с. Установлено, что в результате термообработки при 350°С в течение 90 мин значения а и ε уменьшаются (рис. 5.3.17). С помощью сканирующего электронного микроскопа была исследована морфология поверхности покрытий, полученных при использовании раствора В [241]. На рис. 5.3.18 показаны поверхности нетермообработанных покрытий, сформировавшихся при химической обработке в течение 6 и 12 с соответственно. Покрытия состояли из скоплений частиц, образующих ячеистую структуру. Диаметр ячеек составлял около 1 мкм независимо от длительности обработки. Частицы имели диаметр порядка 0,1 мкм. Было отмечено, что длительность термообработки не влияет на структуру ячеек и их размер (рис. 5.3.18,б).

Рис. 5.3.18. Структура поверхности неотожженного покрытия, обработанного в растворе в течение 6 с (8) и 12 с (б) [241].

Было установлено, что образование скоплений частиц связано с превращением Сu в СuО. Благодаря ячеистой структуре покрытия поглощение излучения может происходить за счет полостного механизма, поскольку каждая ячейка - модель черного тела имеет диаметр порядка 1 мкм. Для обеспечения высокой поглощательной способности требуется увеличивать вес покрытия, что в свою очередь приводит к возрастанию степени черноты по сравнению со значениями, полученными Хоттелем и Унгером [235] при той же примерно поглощательной способности: > 0,16 при > 0,90.