Основные параметры проектирования ЭУ с ВТГР — мощность реактора, температура гелия на входе в активную зону и выходе из нее, давление в первом контуре и основные физические характеристики активной зоны.

Выбор мощности энергоблока.

В настоящее время тепловая мощность реакторных блоков АЭС приближается к 4000— 5000 МВт, что обеспечивает получение электрической мощности 1200—1500 МВт. Тенденция к повышению единичной мощности реакторных блоков на АЭС обусловлена достижениями науки и техники мирового реакторо- и энергомашиностроения, что в значительной степени сказалось также и на относительном удешевлении стоимости киловатта установленной мощности.

Рассмотрим некоторые особенности ЭУ с ВТГР как источника комплексного энергоснабжения различных производств, существенно влияющих на выбор тепловой мощности единичного энергоблока.

- Коэффициент использования тепла существующих АЭС ηи не превышает значения 0,32—0,34, тогда как ηи может достигать 0,8—0,9, вследствие чего при одинаковой полезно производимой мощности тепловая мощность ЭУ с ВТГР уменьшается в ηΒАЭС /ηиВТГР раз.

- Основную долю отпускаемой энергии ЭУ с ВТГР составляют ВПТ и НПТ. Эти виды энергии (если энергоносителем НПТ является вода или пар) нельзя транспортировать на значительные расстояния из-за больших потерь тепла в окружающую среду.

Это определяет необходимость размещения ЭУ вблизи объекта- потребителя, а в случае остановки реактора исключает возможность снабжения энергией потребителей от других ЭУ, находящихся на значительных расстояниях. Именно в этом заключается принципиальная особенность энергоснабжения потребителей ВПТ и НПТ по сравнению со снабжением потребителей электроэнергией.

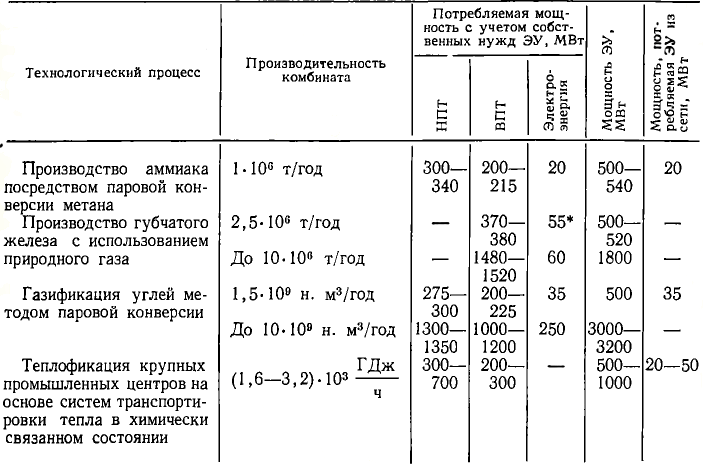

- Мощность энергоблока ЭУ с ВТГР определяется потребностями единичного потребителя или группы потребителей, расположенных на достаточно близком расстоянии друг от друга. Отметим, что транспортировка ВПТ энергоносителем гелием с температурой 980—1050° С вряд ли экономически оправдана на расстоянии более чем 200—250 м (потери составляют 8—10° С на 50 м). Транспортировка ВПТ с помощью нагретых до 850—870° С продуктов конверсии природного газа, что может иметь место в металлургических и химических производствах, также ограничена расстоянием до 1,5 км, поскольку самые современные технически и экономически обоснованные теплоизолирующие системы не позволяют сократить потери тепла с поверхности трубопроводов меньше 1° на 25—30 метров. В табл. 2.4 приведены данные энергопотребления различными технологическими производствами, на которых предполагается использовать ЭУ с ВТГР.

Таблица 2.4

Основные энергетические характеристики технологических процессов

* ЭУ имеет мощность турбогенератора 55 МВт, из которых потребляется на собственные нужды 15 МВт, а 40 МВт отдается в сеть.

- Основные технологические процессы химии, металлургии, переработки первичных видов топлива (газификация углей, крекинг нефти и т. п.), перечень которых представлен в табл. 1.5, характеризуются высоким коэффициентом технического использования оборудования* kт.и=0,85-0,9, тогда как на существующих АЭС ~0,5-0,77. Показатель в значительной степени определяет себестоимость электроэнергии на современных АЭС: если он меньше 0,55, себестоимость энергии на АЭС становится выше, чем на ТЭС, работающей на угле, а при kт.и=0,4 эксплуатация АЭС становится убыточной [47]. В настоящее время в ряде стран при составлении условий на проектирование оборудования АЭС оговариваются требования к оборудованию по надежности, предопределяющие возможность эксплуатации АЭС с kт.и=0,8. Наиболее высокие kт.и достигнуты на блоках электрической мощностью 400—700 МВт, которые к тому же лучше использовать в условиях суточных графиков потребления энергии [47]. Поскольку ЭУ с ВТГР находятся сейчас в стадии опытно-промышленного освоения и данные о kт.и весьма малочисленны (в 1975—76 гг. kт.и реактора «Пич-Боттом» составил 0,56, а реактора AVR в 1975—77 гг.— 0,89—0,96), вряд ли можно предположить, что первые промышленные ЭУ будут иметь kт.и>0,7—0,75.

Условия непрерывности технологического процесса энергоемких производств предъявляют весьма жесткие требования к ЭУ как составляющей всего комплекса, в связи с чем kт.и ЭУ должен быть равным или несколько большим, чем kт.и комбината в целом. Это приводит к необходимости иметь резервный энергоисточник в составе энерготехнологических комплексов. Поэтому выбор числа энергоблоков п и тепловой мощности каждого из них Qбл при заданной общей мощности потребителей Q должен производиться исходя из требуемой надежности комбината с учетом экономических показателей и с соблюдением ограничений, вытекающих из особенностей ЭУ с ВТГР как составляющей промышленного комплекса крупнотоннажного производства.

Один из основных критериев определения мощности энергоблока — экономические показатели. Известно, что уменьшение мощности энергоблока вдвое влечет увеличение капитальных затрат на ~20% за 1 кВт установленной мощности [48].

Тогда относительная стоимость энергоблока, мощность которого Qбл меньше мощности установки Q, равна

![]() (2.6)

(2.6)

а стоимость ЭУ комбината Сэу = Сблn; Cq=1.

Рассмотрим три энергоблока тепловой мощности Qбл=Q, 0,5Q и 0,33Q, причем коэффициент технического использования каждого блока kт.и примем равным 0,5; 0,7 и 0,8.

* Под kт.и понимаем отношение времени пребывания объекта в работоспособном состоянии за некоторый период времени к сумме времени пребывания объекта в работоспособном состоянии, времени простоев, обусловленных техническим обслуживанием, времени ремонта за тот же период эксплуатации.

Показатели надежности системы определяются в интервале времени 104 ч. Результаты расчета суммарной установленной мощности ЭУ в зависимости от необходимых значений коэффициента технического использования ЭУ при различных значениях kт.и приведены на рис. 2.20, а данные по относительной стоимости ЭУ рассматриваемых вариантов — в табл. 2.5.

Таблица 2.5

Относительная стоимость ЭУ

На основании результатов расчетов можно отметить, что значение суммарной установленной мощности 2Q растет при уменьшении Q и мощность энергоблока следует выбирать в диапазоне 1—0,5 Q, так как большее разукрупнение приводит к росту общих капитальных затрат. При этом ЭУ комбината, сформированная из трех блоков мощностью

Qбл=0,5Q, каждый из которых характеризуется kт.и=0,7, будет, очевидно, более гибкой в эксплуатации, чем ЭУ, состоящая из двух блоков, так как позволит обеспечивать энергопитанием комбинат даже при временной остановке двух блоков из трех, а коэффициент kт.и для трехблочного варианта более чем на 30% выше, чем для двухблочного. Вместе с тем такое решение приведет и к некоторым усложнениям АСУТП и общей технологической схемы ЭУ.

Рассмотрим две принципиально возможные схемы энергопитания крупных комбинатов (рис. 2.21). На первых этапах внедрения ВТГР в энергоемкие отрасли промышленности в составе опытнопромышленных комбинатов предпочтительнее использовать первый вариант схемы, однако это требует создания реакторного блока мощностью 0,5 Q. При трехблочном решении, как это отмечалось, достигается необходимый коэффициент технического использования оборудования.

Рис. 2.21. Схемы энергопитания промышленных комбинатов:

1 — реактор; 2 — промежуточный теплообменник; 3 — потребители ВПТ, НПТ и электроэнергии

Второй вариант схемы в большей степени соответствует требованиям промышленных комбинатов, когда на каждую технологическую нитку приходится один реактор мощностью Q, а на группу ниток (m=3 и более) устанавливается один или два резервных реактора той же мощностью. Соотношение числа основных и резервных реакторов определяется исходя из действительных значений kт.и технологического оборудования и реактора.

Рассмотренный вариант резервирования энергоисточника промышленного комбината сопряжен с необходимостью установки двух и более реакторов, что, естественно, приведет к некоторому удорожанию строительства комбината по сравнению с однореакторным вариантом той же мощности. Вместе с тем, следует заметить, что основным обстоятельством, определяющим kт.и или является не столько kт.и собственно реактора, его активной зоны и органов управления, сколько kт.и теплообменного оборудования, агрегатов перекачки теплоносителя и арматуры, поэтому возможны другие технические решения, направленные на повышение надежности ЭУ, например, путем использования многопетлевой системы отвода тепла. Принципиальная схема такой ЭУ представлена на рис. 2.4. Расчеты показывают, что шестипетлевая система отвода тепла от реактора и соответствующее резервирование по промежуточному контуру ЭУ позволит достигнуть kт.и== 0,8 при одном реакторе.

Выбор температуры гелия на выходе из реактора.

Обратимся к табл. 1.5. Очевидно, что снабжение большинства комбинатов теплом и электроэнергией может быть реализовано, если температура гелия на выходе из реактора составит 1050—1100° С.

В этом случае обеспечивается и безусловное выполнение требований безопасности посредством введения в схему промежуточного теплообменника. Как известно [49], допустимая температура твэлов ВТГР составляет 1350—1400° С. Следовательно, температурный перепад между топливом и газом составит ~300° С.

Располагаемый температурный перепад Tц—Тт для шарового твэла можно легко выразить через основные характеристики реактора qv, dш и kv как

![]()

Из (2.7) видно, что для достижения температуры гелия на выходе из реактора 1050—1100° С необходимо стремиться к выравниванию объемного тепловыделения qv по зоне и уменьшению диаметра шарового твэла dm при фиксированных значениях объемного тепловыделения в топливе. Выбор диаметра шарового твэла определяется в основном технологическими соображениями и не превышает 50—60 мм. В этом случае комплекс kvqv, который влияет на конструкцию реактора при приемлемых значениях α (что определяется возможностями системы циркуляции), не должен превышать 5—10 кВт/л.

Очевидно, что малые значения qv приводят к увеличению диаметра и высоты активной зоны при одинаковой мощности, что сопряжено с увеличением массогабаритных характеристик корпусов и соответствующим возрастанием капитальной составляющей стоимости.

Выбор давления гелия в первом контуре.

Давление теплоносителя в первом контуре ЭУ с ВТГР в значительной степени определяет технические характеристики и экономические показатели установки.

Повышение давления в первом контуре приводит к росту эффективности теплоотдачи при тех же относительных затратах мощности на прокачку газа, что влечет за собой уменьшение теплопередающей поверхности, повышение энергонапряженности активной зоны, уменьшение внутреннего диаметра корпуса высокого давления и т. п. Однако повышение давления имеет ряд негативных последствий: увеличиваются толщина и массогабаритные характеристики корпуса, повышается утечка гелия из контура, возникают дополнительные трудности при конструировании концевых уплотнений турбомашин и газодувок и т. д.

Давление рабочих тел в технологических процессах энергоемких производств составляет 2,0—4,0 МПа, при этом давление в реакторе не должно существенно отличаться от давления в технологических контурах, поскольку при аварийных ситуациях это может привести к весьма существенным перетечкам или рабочих тел в первый контур, или гелия — в технологические контуры. В первом случае возможно коррозионное повреждение активной зоны, а во втором — радиоактивное загрязнение готовой продукции комбината. В случае использования промежуточного контура давление в реакторе следует выбирать также с учетом давления в технологических контурах. Обычно давление в первом контуре ЭУ с ВТГР выбирается в диапазоне 4,0—6,0 МПа.

Как показывает опыт проектирования ЭУ за рубежом, давление гелия в первом контуре для первых установок составляло 1,0—2,5 МПа, а в последующих ЭУ оно доведено до 4,0 МПа и более.