Принципиальные схемы ЭУ с ВТГР и БГР по способу передачи тепла от реактора к рабочему телу разделяются на одноконтурные и двухконтурные. В свою очередь одноконтурные и двухконтурные установки отличаются по способу дальнейшего преобразования тепла.

Как известно [28], принципиальные схемы эксплуатируемых и большинства проектируемых АЭС с ВТГР и БГР в основном двухконтурные (см. рис. 2.1, а), что позволяет использовать во втором контуре освоенные промышленностью паротурбинные блоки с достаточно хорошими экономическими показателями, но с более низким η, чем, например, на одноконтурных АЭС с газотурбинной установкой.

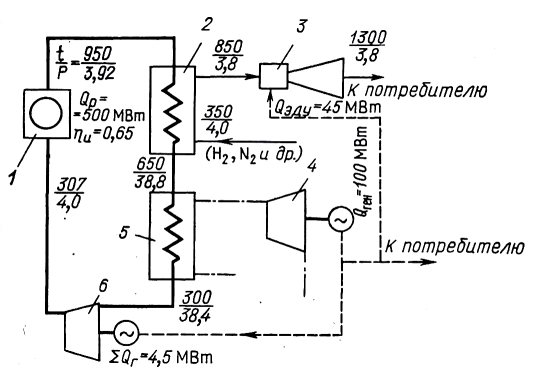

На рис. 2.3 показана принципиальная схема АЭС с реактором БГР-300, которая является наиболее характерной для первых опытно-промышленных АЭС с газоохлаждаемыми реакторами [29].

На рис. 2.1,б приведена принципиальная схема ЭУ для производства электроэнергии и НПТ, которое может быть использовано для промышленной (Р = 1,5-4-2,0 МПа, t=180-250°С) и бытовой (Р = 0,6 МПа, t= 90-120° С) теплофикации или же в других целях, например, для опреснения воды. Реализация таких схемных решений существенно увеличивает ηΗ при тех же значениях ηэл.

Рис. 2.3. Принципиальная схема опытно-промышленной АЭС с реактором БГР-300:

1— активная зона; 2— корпус реактора; 3 — промежуточный перегреватель; 4 — парогенератор; 5 — газодувка основная; 6 — турбина; 7 — электрогенератор; 8— конденсатор; 9 — конденсатные насосы; 10— обессоливающая установка; 11— регенеративные подогреватели; 12 — сливной насос; 13— питательные насосы: 14— деаэратор; 15 — обратный клапан; 16 — вспомогательная газодувка; 17- насос системы расхолаживания; 18 — компенсатор объема; 19-охладитель; 20 — газгольдер; 21 — насос; 22 —инжектор; 23 — теплообменник расхолаживания (в соотношении ОЦРЦ) параметры измеряются в следующих единицах: [G] = т/ч; [Р] = МПа; [t]=°С]

Турбинные блоки в этой схеме аналогичны тем, которые используются в схеме 2.1, а. Приводом газодувки может служить паровая турбина или электродвигатель, что определяется при выборе и оптимизации основных параметров ЭУ (см. § 2.2).

ЭУ с ВТГР для получения НПТ и ВПТ (рис. 2.1, в) можно использовать в различных технологических процессах энергоемких производств, причем в этой схеме для привода газодувок необходимо дополнительно отбирать из сети электроэнергию.

Рис. 2.4. Принципиальная схема ЭУ с ВТГР для ЯМК производительностью 2,5·108 т железорудных окатышей в год:

1 — реактор; 2 — газодувка первого контура; 3—промежуточный теплообменник; 4—конверсионная печь; 5 — подогреватель восстановительного газа; 6—подогреватель газовой смеси; 7 — газодувка второго контура; 8 — парогенератор; 9 — паротурбинная установка К-50-90-4 (— Не первого контура; Не второго контура; —Н2О, пар: тракты рабочих тел технологических контуров не показаны)

ЭУ с ВТГР для комплексного производства электроэнергии, ВПТ и НПТ (рис. 2.1,б) может быть использована, в частности, в составе ЯМК. Как показывают результаты расчетов, ηи ЭУ с ВТГР существенно повышается в случае комплексного использования тепла ядерного реактора во всем температурном интервале теплоносителя 250—950° С.

В ЭУ с ВТГР для ЯМК [30] (рис. 2.4) предполагается ввести промежуточный гелиевый контур между первым (реакторным) и вторым (технологическим) контурами, что в значительной степени повышает безопасность комплекса в целом, но приводит к некоторому его удорожанию.

Включение в состав ЭУ промежуточного теплообменника почти исключает вероятность проникновения водорода в первый контур и гелия первого контура в технологический контур [31], хотя приводит к некоторому ухудшению ηи и повышению температуры гелия на выходе из реактора, по крайней мере, на 50—100° С.

Рис. 2.5. Принципиальная схема ЭУ с ВТГР-500 для ЯХК:

1— активная зона; 2 — корпус реактора; 3 — конверсионная печь; 4 — промежуточный теплообменник; 5— подогреватель парогазовой смеси; 6 — парогенератор; 7 — газодувка промежуточного контура; 5 —основная газодувка; 9—газодувка вспомогательная; 10 — газодувка системы расхолаживания; 11 — промежуточный теплообменник расхолаживания; 12 — компенсатор объема; 13— «сухая» градирня; 14— теплообменник расхолаживания (—Не;

-------------------- СН4 + Н2О;----------------- Н2О, пар; [G]-т/ч; [Р] = МПа; [t]=°C)

Определенный интерес могут представлять смешанные варианты принципиальной схемы (рис. 2.5), где предполагается использовать двойные трубы для передачи ВПТ, в то время как генерация пара и предварительный подогрев парогазовой смеси осуществляются через промежуточный контур.

Имеется достаточно большое число энергоемких технологических процессов, требующих температуры рабочего тела выше 1100—1300° С. Реализация такой температуры в газоохлаждаемом реакторе представляет пока серьезные практические и технические трудности. Вместе с тем принципиально возможно достичь такую температуру рабочих тел в технологических производствах, например при использовании электродуговых установок (ЭДУ) в составе ЭУ, схема которой приведена на рис. 2.6. Гелий, нагретый в реакторе до температуры 900—950° С, направляется в теплообменник, где осуществляется предварительный нагрев рабочего тела до температуры 800—850° С. Затем рабочее тело поступает в ЭДУ, располагаемую непосредственно перед потребителем ВПТ. В ЭДУ осуществляется догрев рабочего тела до требуемой температуры. Такое решение позволяет существенно уменьшить потери тепла на транспортировку рабочего тела и снизить рабочую температуру теплообменника гелий — рабочее тело.

Один из возможных вариантов принципиальной схемы установки, использующей полный располагаемый температурный перепад первого контура, представлен на рис. 2.7. Отличительная особенность схемы состоит в одновременном получении восстановительного газа из бурого угля методом паровой конверсии [32] с последующим использованием этого газа в процессах прямого восстановления железорудных окатышей.

Рис. 2.6. Принципиальная схема ЭУ с ВТГР для ЯМК:

1— реактор; 2 — теплообменник ВПТ; 3 —ЭДУ; 4 — турбогенератор; 5 — парогенератор; 6 — газодувка (— Не; электроэнергия; ВПТ).

Достижения последних лет в области газотурбостроения позволили перейти к проектированию одноконтурных установок [33, 34]. Газотурбинный цикл дает возможность более эффективно использовать высокую температуру теплоносителя и вместе с тем существенно упростить принципиальную схему установки, исключив парогенераторы (рис. 2.8).

Достаточно высокая температура на выходе из регенератора по стороне низкого давления позволяет использовать для отвода тепла «сухие» градирни, охлаждаемые воздухом, что исключает необходимость располагать ЭУ вблизи водных источников. Для повышения ηи ЭУ с газотурбинным циклом имеется принципиальная возможность реализации бинарных циклов, причем рабочим телом второго контура, предназначенного для выработки электроэнергии, являются низкокипящие жидкости, например аммиак. В этом случае ηи составляет 50% и более. Возможны также варианты утилизации сбрасываемого тепла для нужд промышленной и бытовой теплофикации, что позволяет повысить значение ηи до 70% и более.

Рис. 2.7. Принципиальная схема ЭУ с ВТГР для комплексного использования тепла в процессах газификации угля и восстановления железорудных окатышей: 1 — реактор; 2 — промежуточный теплообменник; 3—фильтры; 4—подогреватель угля; 5 — газогенератор; 6 — подогреватель воды; 7—пароперегреватель; 8 — очистка газа; 9 — приемник шлаков; 10 — подогреватель восстановительного газа; 11— газодувка (-Не; Н2О;игаз; [Р] = МПа; °С)

Рис. 2.8. Принципиальная схема одноконтурной ЭУ с ВТГР мощностью 1050 МВт (эл.):

1— реактор; 2 —турбина; 3 — компрессор; 4 — генератор, Qг =3x350 МВт; 5 — концевой охладитель; 6 — регенератор (-Не: Н2О; [Р] = МПа; [t]—С)

Как известно, замкнутый газотурбинный цикл характеризуется высокой температурой отвода тепла, которой вполне достаточно для нагрева производственных теплоносителей. Поскольку нагрев этих теплоносителей, и в частности воды, осуществляется рабочим телом, уже полностью отработавшим в цикле, то отбор тепла почти не влияет на термодинамические показатели производства электроэнергии или влияет весьма незначительно, что делает ЭУ с газовой турбиной и ядерным подогревом весьма перспективной и для теплофикации.

Рис. 2.9. Принципиальная схема одноконтурной ЭУ для производства электроэнергии и НПТ (г. Оберхаузен, ФРГ):

1— нагреватель; 2 — турбина высокого давления; 3— турбина низкого давления; 4 — генератор, Q-50 МВт; 5 — регенератор; 6 — теплообменник НПТ СнПТ =53,5 МВт; 7 — концевой охладитель; 8 — КНД; 9 — промежуточный охладитель; 10 — КВД ( — —Не; Н2О; [Р]= МПа; [t]= 0°С)

Например, работающая с декабря 1974 г. замкнутая гелиевая газотурбинная теплоэлектростанция в г. Оберхаузене (рис. 2.9), в которой подвод тепла в цикле осуществляется с использованием нагревателей на органическом топливе (эта станция представляет собой модель будущих АЭС с газотурбинным циклом большой мощности), предназначена для выработки электроэнергии и НПТ, при этом η станции составляет 65% [35].

Радиус действия теплофикационных систем по известным причинам ограничен расстояниями до 5 км для пара и до 40—50 км для воды, и даже если принять во внимание возможность некоторого повышения параметров отпускаемого НПТ на ЭУ с ВТГР, очевидно, что теплофикация объектов, находящихся на расстоянии более 100 км, вряд ли экономически целесообразна при использовании традиционных теплоносителей. Поэтому ЭУ с ВТГР представляют большой интерес (см. рис. 2.4) как источники ВПТ в процессах паровой каталитической конверсии метана для последующего использования продуктов конверсии в бытовой и промышленной теплофикации [36].

Один из возможных вариантов теплоснабжения потребителей на расстоянии свыше 100 км — транспортировка «холодных» энергоносителей, в которых тепло находится в химически связанном состоянии. Такими энергоносителями могут быть продукты эндотермической реакции паровой конверсии метана (Н2, СО2, СО), которые в холодном состоянии доставляются на сколь угодно большие расстояния, где в специальных устройствах — метанаторах осуществляется обратная экзотермическая реакция синтеза метана при температуре 400—650° С. В дальнейшем метан можно транспортировать обратно или использовать на месте потребления НПТ.

Таким образом, очевидны три основных направления в разработке принципиальных схем ЭУ с ВТГР и БГР:

- двухконтурные схемы, обеспечивающие достаточно высокие значения η и возможность применения освоенных промышленностью турбинных блоков;

- одноконтурные схемы, позволяющие существенно повысить значения η и сократить номенклатуру основного оборудования установки;

- двухконтурные и одноконтурные схемные решения для комплексного производства различных видов энергии — электрической, ВПТ и НПТ.

Методика расчета основных параметров тепловых схем с ВТГР и БГР приведена в приложении 1.

Рассмотрим некоторые принципиальные особенности разработки оборудования ЭУ с ВТГР и БГР. Для решения задач, стоящих перед атомной энергетикой, требуется создание нового оборудования, которого нет в практике современного реакторостроения: это высокотемпературные теплообменники — промежуточные, рекуперативного типа гелий — гелий, конверсионные аппараты, промежуточные подогреватели различных рабочих тел (СН4, СН4 + Н2О, Н2, Не и т. п.) и др.

Как показывают исследования и конструкторские проработки, создание теплообменных устройств на рабочую температуру от 900° С и выше представляет собой весьма сложную научно-техническую проблему как в поиске оптимальной конструкции, так и в выборе конструкционных материалов со сроком службы, по крайней мере, не менее 5 лет.

Условия работы высокотемпературных теплообменников в составе ЭУ с ВТГР, предназначенных для технологических процессов, характеризуются следующими особенностями:

диффузным проникновением водорода в реакторный контур и радиоактивных продуктов деления в технологический контур;

наличием со стороны технологического контура высокоагрессивной среды (Н2, СН4, Н2О, СО и т. п.) и, как следствие этого, возможностью коррозионного износа теплопередающих поверхностей.

Рис. 2.10. Конструкция конверсионной печи:

1 — графитовый вытеснитель; 2 — катализатор; 3 — двухстенная труба; 4 — верхняя опорная плита; 5 — трубка системы контроля герметичности; 6 — пробка; 7 — трубка подачи смеси; 8— тепловая изоляция; 9 — тепловой экран

Рис. 2.11. Промежуточный теплообменник:

1— входной коллектор; 2 — выходной коллектор; 3 — крышка; 4 — выходная труба; 5 — кольцевой коллектор; 6 — высокотемпературная секция модуля; 7 — входной патрубок; 8 —входная труба; 9 — модуль; 10— среднетемпературная секция модуля; 11— корпус; 12 — низкотемпературная секция модуля; 13 — выходной патрубок по газодувке первого контура

Таблица 2.2

Основные характеристики высокотемпературных теплообменников

Характеристика | Конверсионная печь | Промежуточный теплообменник | Промежуточный теплообменник (рис. 2.11) |

Мощность, МВт (тепл.) | 55 | 85 | 87 |

Греющий теплоноситель | Гелий | Гелий | Гелий |

на входе | 950 | 690 | 1050 |

на выходе | 600 | 235 | 250 |

Давление, МПа | 4,0 | 4,0 | 3,95 |

Перепад давления, МПа | 0,035 | 0,035 | 0,03 |

Расход, кг/с | 40 | 40 | 20,8 |

Нагреваемая среда | Конвертируемый газ | Гелий | Гелий |

на входе | 525 | 270 | 200 |

на выходе | 835 | 600 | 950 |

Давление, МПа | 4,15 | 4,0 | 4,0 |

Перепад давления, МПа | 0,55 | 0,05 | 0,08 |

Расход, кг/с | 415 000* | 50 | 22,2 |

Тип теплопередающего элемента | Двойная труба Фильда | Змеевиковые | Змеевиковые |

Габаритные характеристики теплообменников, мм: | с контрольной полостью | трубы | трубы |

высота | 13,0 | 16,5 | 19,0 |

диаметр | 3,8 | 3,2 | — |

* Расход конвертируемого газа [G] =н. м/ч.

В табл. 2.2 приведены основные технические характеристики некоторых теплообменных аппаратов, входящих в состав ЭУ с ВТГР различных технологических назначений. Конверсионная печь (см. рис. 2.10) представляет собой трубчатый теплообменник противоточного типа. Подвод конверсионного газа в реакционные трубы осуществляется в верхней части теплообменника. Реакционные трубы, размещаемые по треугольной решетке, представляют собой конструкцию, выполненную по типу труб Фильда с двойными наружными стенками, пространство между которыми является контрольной полостью и заполняется смесью гелия и кислорода (98% Не, 2% О2 по объему).

Давление в контрольной полости несколько ниже давления гелия первого контура и конвертируемого газа (0,2 МПа). Внутри двойной трубы размещена труба, по которой отводится нагретый конверсионный газ.

Внутреннее пространство, образованное наружной стенкой отводной трубы и внутренней стенкой двойной трубы, заполняется никелевыми кольцами Рашига, покрытыми окисью алюминия, которые служат катализатором процесса паровой конверсии метана. Реакционные трубы крепятся в верхней опорной решетке, что обеспечивает свободное тепловое расширение реакционных труб.

Теплоноситель первого контура движется в межтрубном пространстве между реакционными трубами и графитовыми вытеснителями снизу вверх. Графитовые вытеснители устанавливаются для уменьшения проходного сечения по гелию, что обеспечивает повышение коэффициента теплоотдачи от гелия к реакционным трубам. Пакет реакционных труб заключен в герметичный корпус, имеющий тепловую изоляцию с внутренней стороны.

Промежуточный теплообменник, показанный на рис. 2.11, представляет собой конструкцию со змеевиковыми поверхностями нагрева и противоточным движением сред. Теплоноситель промежуточного контура проходит внутри трубок, а теплоноситель первого контура — в межтрубном пространстве. Отметим, что для любого теплообменника, располагаемого в шахтах корпуса из ПНЖБ, теплоноситель первого контура следует направлять в межтрубное пространство, поскольку в случае аварийной разгерметизации корпуса теплообменника перетечки гелия будут только внутри одного контура из области повышенного давления в область пониженного.

Располагаемый температурный напор в промежуточных высокотемпературных теплообменниках, как правило, выбирается в диапазоне 100—50° С. При этом, если имеются конструкционные и компоновочные возможности, целесообразно теплообменники разделять на отдельные секции, например, высоко-, средне- и низкотемпературную (1050—700, 700—400 и 400—200° С соответственно), что позволяет изготавливать секции из различных конструкционных материалов. В этом случае за счет более высокого температурного напора в первой секции (∆tвт = 90°С, ∆tc.т= 70°C, ∆tHT =50°C) существенно сокращается расход дорогостоящих материалов на высокотемпературную секцию теплообменника.

Конструкция этого теплообменника имеет еще одну особенность—модульность исполнения, т. е. его теплообменная поверхность набирается из семи идентичных трехсекционных модулей, каждый из которых может быть отсечен по входу и выходу теплоносителя промежуточного контура, что в значительной степени способствует повышению его надежности. При отключении одного модуля мощность теплообменника снижается на ~12%.

Выбор конструкции газодувки ЭУ с ВТГР и БГР определяется техническими требованиями, обусловленными ее работой в контуре, а также принятой компоновкой основного оборудования. Для обеспечения циркуляции гелия в первом контуре ЭУ при энергонапряженности активных зон ВТГР (5—20 кВт/л) и БГР (300— 800 кВт/л) требуется степень повышения давления в газодувках π=1,025-1,035 для ЭУ с ВТГР и 1,035-1,05 для ЭУ с БГР.

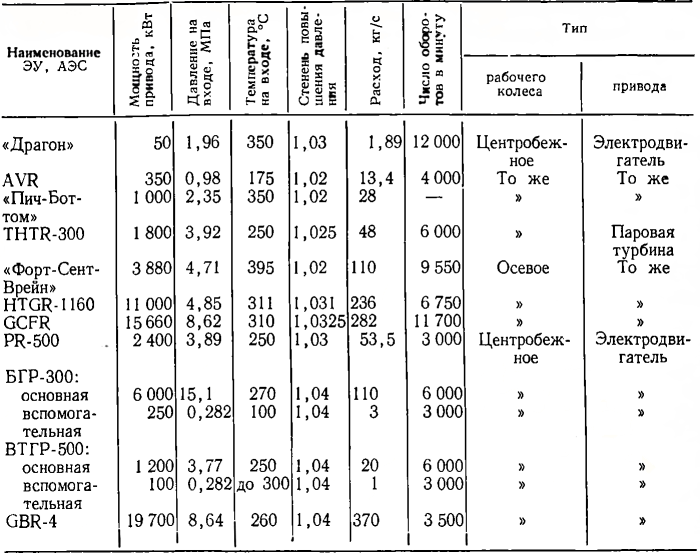

Таблица 2.3

Основные характеристики гелиевых газодувок

Большинство существующих и проектируемых газодувок (табл. 2.3) — одноступенчатые, что дает возможность выполнить их консольными. При двух или более ступенях необходим дополнительный подшипник, что усложняет конструкцию и существенно увеличивает ее размеры. В качестве привода применяются электродвигатели с постоянным и регулируемым числом оборотов, а также паровые турбины.

Условия безопасности диктуют необходимость иметь в контуре несколько петель циркуляции (три и более), а требования обеспечения частичных режимов работы установки — необходимость регулирования ее массового расхода. При использовании в качестве привода электродвигателя с регулируемым числом оборотов необходимо учитывать, что мощность электродвигателя по ряду технических причин может быть ограничена [37].

Достигнутая на сегодня мощность высокооборотных электродвигателей с регулируемым числом оборотов как в отечественной, так и в зарубежной практике составляет порядка 6 МВт. При большей мощности электродвигателя потребуется, очевидно, снижение числа оборотов, что, с одной стороны, может противоречить требованиям, предъявляемым к газодинамическим характеристикам газодувки, а с другой, — получаемые в этом случае массо- габаритные характеристики могут существенно осложнить и даже исключить возможность размещения этих агрегатов в шахтах корпуса из ПНЖБ. Так, на АЭС с реактором GBR-4 предполагается использовать газодувку с регулируемым числом оборотов электродвигателя мощностью 19,5 МВт (номинальное число оборотов составляет 3500 об/мин). Размеры газодувки: диаметр около 4 м при длине 9 м. Особенность конструкции этой газодувки — размещение пускового электродвигателя в одном корпусе на одном валу с главным электродвигателем. Пусковой электродвигатель предназначен для обеспечения 25% расхода гелия в случае потери питания на главных двигателях, причем число оборотов его также регулируется.

Повышение энергонапряженности активных зон ВТГР и БГР ведет к росту степени повышения давления, а следовательно, и мощности привода. Это характерно для ЭУ большой мощности, для которых, по всей видимости, необходимо будет применять паротурбинный привод газодувки, что потребует создания специальных турбогенераторных блоков с учетом особенностей АЭС [38].

Использование паровой турбины в качестве привода усложняет конструкцию газодувки в плане разделения и уплотнения разнородных рабочих сред, имеющих достаточно высокую температуру и разные рабочие давления, причем усложняются и схемные решения системы регулирования параметров узла уплотнения, поскольку на частичных уровнях мощности изменяется как рабочее давление сред, так и скорость вращения вала газодувки.

Расчетно-экспериментальные исследования по выбору конструкционной схемы и типа ступени газодувки для ЭУ с ВТГР показали, что технически осуществимы с приемлемыми значениями ηκ=(0,76-0,8) различные конструкционные схемы осевых и центробежных газодувок [39—41] (см. рис. 2.12).

В состав ЭУ входит определенное число (как правило, две — четыре) вспомогательных газодувок, предназначенных для автономной системы расхолаживания, причем требования, которые предъявляются к ним, в основном аналогичны требованиям к главным газодувкам контура. Вспомогательные газодувки предназначены для обеспечения циркуляции гелия через активную зону при нормальном и аварийном расхолаживании, при разгерметизации, а также в режиме перегрузки топлива, при проведении физического и энергетического пусков.

Указанные режимы работы газодувки характеризуются значительным изменением параметров теплоносителя в контуре установки, поэтому вспомогательные газодувки и их приводы должны обеспечивать несколько режимов работы. Вспомогательные газодувки — агрегаты периодического действия, и они не используются при работе реактора на энергетических уровнях мощности. Продолжительность непрерывной безотказной работы определяется временем расхолаживания реактора и не превышает 15—20 сут.

Один из важнейших вопросов проектирования газодувки — выбор ее статической характеристики, обеспечивающей устойчивую работу установки на всех возможных режимах. Для выбора этой характеристики и последующего анализа работы газодувок в составе ЭУ нужно знать взаимосвязь между основными параметрами: производительностью, напором, мощностью, к.п.д., плотностью перекачиваемого газа, угловой скоростью и т. п.

Рис. 2.12. Схема газодувки:

1— уплотнительное кольцо; 2 — газовый трубопровод; 3 — лопатка диффузора; 4, 8 — диффузоры; 5 — колесо компрессора; 6 — приводной механизм заслонки; 7, 15 — подшипники; 9 — импеллер; 10 — масляный трубопровод; 11— охладитель газа; 12 — двигатель газодувки в сборе; 13 — статор в сборе; 14 — внешний кожух двигателя; 16 — трубопровод; 17 — упорный подшипник; 18 — вспомогательный масляный насос; 19 — охладитель масла; 20 — главный масляный насос

Кроме основных характеристик газодувки, необходимо знать также зависимости, описывающие параметры привода газодувки. Так, при использовании электродвигателя переменного тока надо определить зависимость мощности, к. п. д. привода, вращающего момента и т. п. от угловой скорости.

Выбор характеристик главной газодувки определяется номинальным режимом работы установки с учетом некоторых требований общего характера, предъявляемых, например, к крутизне напорной характеристики газодувки, номинальному числу оборотов, закону их изменения, возможному расположению границ помпажа, «жесткости» механической характеристики привода и т. п. Построенная таким образом идеализированная характеристика газодувки может быть описана математической моделью (системой уравнений) на основе общих законов теории подобия. Полученную математическую модель газодувки можно использовать при проведении поверочных статических расчетов контуров циркуляции газового теплоносителя для различных режимов работы установки при известных гидравлической характеристике контура и параметрах газа на входе в газодувку. В приложении 2 приведена одна из возможных методик математической модели газодувки для решения указанных выше задач в практике инженерных расчетов.

Как известно, в составе контура имеется несколько параллельно работающих главных или вспомогательных газодувок, поэтому при выборе статических характеристик газодувок необходимо учитывать их взаимное влияние как на номинальном, так и на частичных режимах работы. Условно все многообразие характеристик газодувок можно разделить на два вида: характеристики без максимума и характеристики с одним максимумом (или более).

Рис. 2.13. Результирующая характеристика двух параллельно включенных газодувок

Наиболее просты характеристики без максимума, обеспечивающие устойчивую совместную работу двух и более газодувок на всех режимах [42]. Если характеристика имеет несколько максимумов, то в условиях параллельной работы двух газодувок вблизи вершины при одном и том же напоре могут иметь место две производительности. На рис. 2.13 показаны возможные производительности двух работающих параллельно газодувок при одинаковом создаваемом ими напоре. Очевидно, что возможны, по крайней мере, две точки совместной работы А'В' (В'А') и В'В'. Если рассмотреть четыре параллельно работающие газодувки, то число возможных сочетаний будет существенно больше. Если к тому же характеристики имеют точку перегиба (седловину), то суммарная характеристика имеет волнообразный вид и число возможных точек по производительности существенно увеличивается. При совместной работе газодувок, имеющих характеристики с точкой максимума или перегибами, могут возникнуть неустойчивости, вызывающие обратные течения через газодувки, снижение общей производительности и приводящие к неопределенности области устойчивых режимов работы газодувок.

Наиболее приемлемой характеристикой газодувок в составе контура газоохлаждаемого реактора (с учетом их совместной работы) является характеристика без точек максимума и перегиба, которая обеспечивает устойчивую работу всей системы на различных режимах.