ГЛАВА 5

ОСОБЕННОСТИ КОНСТРУКЦИИ ВТГР И БГР. КОМПОНОВКА ОБОРУДОВАНИЯ

Особенности конструкции ЭУ с реакторами типа ВТГР и БГР в известной мере обусловлены спецификой гелиевого теплоносителя. При разработке конструкции и проектировании установок с ВТГР и БГР принимают, как правило, следующие технические решения:

интегральный принцип компоновки оборудования первого контура и активной зоны в корпусе из ПНЖБ, обеспечивающий максимальную компактность и сокращающий протяженность трубопроводов;

использование в активной зоне и элементах конструкции новых конструкционных материалов (графитовых и керамических), жаростойких и жаропрочных сталей и сплавов;

применение микротопливных элементов, обеспечивающих надежную локализацию в них продуктов деления;

использование оболочек безопасности для локализации возможных утечек активного теплоносителя из первого контура и надежной защиты оборудования от воздействия внешних факторов.

Таким образом, создание ЭУ с ВТГР и БГР требует от конструкторов и проектировщиков не только нетрадиционных технических решений с проведением большого объема научно-исследовательских и опытно-конструкторских работ, ио и более тщательной отработки всех элементов этих установок для повышения их надежности и долговечности. Это диктуется повышением роли и значения этих установок в структуре энергопотребления, а значит, и повышением коэффициента технического использования мощности.

Как показывает анализ причин снижения kт.и на современных АЭС, можно выделить три основные причины длительных простоев реактора: 1) перегрузка топлива (50% общего времени простоя*), 2) выход из строя оборудования первого и второго контуров (40%) и 3) регламентное техническое обслуживание (10%).

* Это положение не относится к реакторам типа РБМК, на которых перегрузка топлива осуществляется при работе реактора на мощности.

Очевидно, что именно на снижение времени простоя по первым двум причинам должно быть обращено основное внимание конструктора. Совершенствование технологического режима перегрузки для БГР или проектирование ВТГР с учетом непрерывности перегрузки топлива при работе на мощности в значительной степени способствуют повышению kт.и. Другими мероприятиями, направленными на повышение kт.и, являются проектирование оборудования с высокими показателями надежности и реализации конструктивных решений, предусматривающих оптимальную организацию ремонтных работ, что обеспечивается, в частности, проведением независимого монтажа и демонтажа оборудования установки с относительно небольшим ресурсом работы (например, газодувок, парогенераторов, отдельного вида арматуры и т. п.).

Рассмотрим наиболее характерные конструкции высокотемпературных газоохлаждаемых реакторов на быстрых и тепловых нейтронах.

§ 5.1. ВЫСОКОТЕМПЕРАТУРНЫЕ ГАЗООХЛАЖДАЕМЫЕ РЕАКТОРЫ НА ТЕПЛОВЫХ НЕЙТРОНАХ

Компоновка основного оборудования и корпус реактора

Для ЭУ с ВТГР рассматривают в основном три способа компоновки реактора и теплообменников: 1) размещение активной зоны реактора и теплообменников в общей полости; 2) размещение активной зоны внутри корпуса из ПНЖБ, а теплообменников— в специальных оболочках, изготовленных во взрывобезопасном исполнении (так называемая неинтегральная, или блочная, компоновка); 3) размещение активной зоны в центральной полости корпуса из ПНЖБ, а теплообменников — в отдельных шахтах меньшего диаметра, расположенных вокруг активной зоны в бетоне корпуса (так называемая интегральная компоновка).

Отметим, что интегральная компоновка основного оборудования в едином корпусе из ПНЖБ обеспечивает большую безопасность установки в целом. Этим, в частности, объясняется тот факт, что почти все разрабатываемые проекты ориентированы на интегральный вариант [119].

Основные принципы проектирования корпусов из ПНЖБ для ВТГР и БГР аналогичны и конструкции различаются в основном количеством и размерами шахт и давлением теплоносителя. Рассмотрим один из возможных вариантов размещения основного оборудования в корпусе из ПНЖБ применительно к ЭУ ЯХК тепловой мощностью 500 МВт.

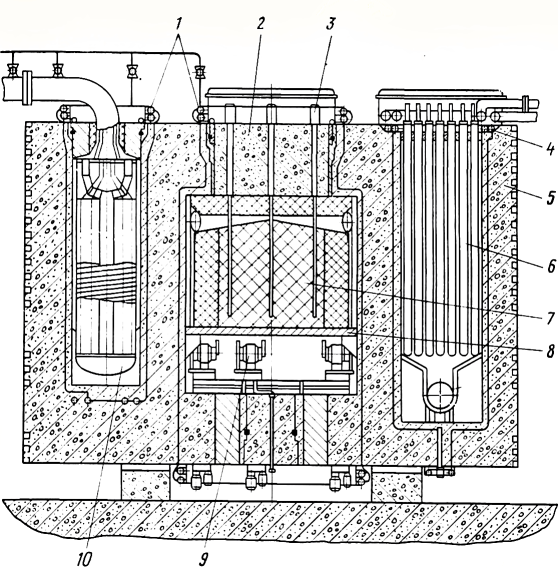

Рис. 5.1. Общий вид реактора ВТГР-500:

1, 4 — коллекторы системы охлаждения корпуса; 2 — крышка; 3 — привод СУЗ; 5 — корпус из ПНЖБ; 6 — конверсионная печь; 7 — активная зона; 8— опорная плита; 9 — загрузочный механизм; 10 — теплообменник

Корпус реактора (рис. 5.1) представляет собой монолитный цилиндрический блок [22, 23]. Вокруг центральной полости расположены восемь цилиндрических шахт, где размещены четыре конверсионные печи и четыре промежуточных теплообменника. Между шахтами выполнены вертикальные проходки для трубопроводов горячего теплоносителя, идущих от активной зоны к конверсионным печам, и проходки для размещения оборудования автономной системы расхолаживания. В нижней части корпуса, под активной зоной, предусмотрено семь вертикальных проходок для установки и крепления в них загрузочных устройств шаровых твэлов. Для размещения газодувок реакторного контура и автономной системы расхолаживания в корпусе имеется восемь горизонтальных проходок. Внутренние полости корпуса реактора облицованы герметичным лайнером из углеродистой стали толщиной 20 мм. Центральная полость имеет силовое кольцо с косынками, вмонтированное в монолит корпуса. На косынках крепится опорная несущая плита активной зоны. В верхней части корпуса предусмотрена крышка диаметром, равным диаметру активной зоны, на которой размещают приводы стержней СУЗ.

Рис. 5.2. Компоновка ЭУ с реактором ВТГР-500:

1— устройство для выгрузки твэлов; 2 — парогенератор; 3 — система подпитки теплоносителя; 4 — подъемно-транспортное устройство; 5 —оболочка безопасности; 6 — подогреватель парогазовой смеси

В ЭУ с реактором ВТГР-500 (рис. 5.2) размещение всех основных агрегатов производится внутри оболочки безопасности, представляющей собой цилиндрическое здание с эллиптической крышей, выполненное из железобетона.

В центральной части под оболочкой безопасности размещены корпус реактора и основное оборудование реакторного контура, располагаемое по планетарной системе. Основное оборудование скомпоновано в четыре независимые петли. Каждая петля содержит конверсионную печь, промежуточный теплообменник, газодувку реакторного контура, а также оборудование автономной системы расхолаживания реактора и системы очистки теплоносителя. Вокруг корпуса реактора установлены четыре предварительных подогревателя парогазовой смеси и четыре парогенератора с газодувками промежуточного контура.

Над реактором расположено подъемно-транспортное устройство в виде мостового крана. Кран движется по кольцевому рельсу, что дает возможность обеспечивать любые монтажные и демонтажные работы внутри оболочки безопасности.

Оборудование, расположенное внутри оболочки безопасности, во время работы реактора на мощности не обслуживается.

В помещении под корпусом реактора установлены шлюзовые устройства системы выгрузки отработанных твэлов в подвижные контейнеры. Непосредственно под днищем реактора, там где находятся загрузочные устройства, расположен зал с подъездной рельсовой дорогой, по которой подаются монтажно-демонтажные механизмы для установки и замены загрузочных устройств. Зал оборудован герметично закрывающимися дверями и шлюзовыми помещениями.