§ 5.2. ВЫСОКОТЕМПЕРАТУРНЫЕ ГАЗООХЛАЖДАЕМЫЕ РЕАКТОРЫ НА БЫСТРЫХ НЕЙТРОНАХ

Конструкция корпуса и общая компоновка оборудования

В большинстве проектов высокотемпературных газоохлаждаемых установок основное технологическое оборудование и элементы конструкции активной зоны реактора размещены в одном корпусе из ПНЖБ. Использование корпусов из ПНЖБ для ядерных установок началось еще в конце 50-х годов сначала во Франции (для реакторов G-2, G-3, EDF-3 и EDF-4 и др.), а позднее в Великобритании для графитовых газоохлаждаемых реакторов магноксового типа (Хинкли-Пойнт, Уилфа, Ольдбери, Дандженесс и др.). Интересно отметить, что корпуса первых блоков этих АЭС были выполнены из стали и имели сферическую форму диаметром до 20 м и толщиной стенки до 110 мм.

Дальнейшее развитие реакторных установок (и в частности, газоохлаждаемых) сопровождается ростом параметров, т. е. повышением давления и температуры теплоносителя, увеличением единичной мощности агрегатов и массогабаритных характеристик. Для таких установок требуется сооружение корпусов из стали более внушительных размеров и с большей толщиной стенки. Транспортировать корпуса реакторов высокой заводской готовности (массой ~1700 т и диаметром более 5 м) можно по шоссейным дорогам с помощью специальных трайлеров или водным путем, что, несомненно, ограничивает выбор места строительства. Сооружение корпусов больших размеров на месте строительства вызывает технологические сложности: так, сварка листов жаростойких сталей толщиной 100 мм и более требует термообработки. Наряду с этим нет полной гарантии от хрупкого разрушения металлического корпуса, что представляет особую опасность для ЭУ с газоохлаждаемым реактором.

Корпус из ПНЖБ может быть выполнен диаметром до 30 м и более, а особенности его конструкции не ограничивают выбор места строительства АЭС. Экспериментальные исследования на моделях корпусов и эксплуатация действующих АЭС подтверждают теоретические предпосылки о невозможности мгновенного разрушения корпусов из ПНЖБ, при этом стенки корпуса относительно большой толщины одновременно служат' эффективной биологической защитой.

Первые корпуса из ПНЖБ имели различную форму (сферическая, цилиндрическая и др.) и выполнялись, как правило, с одной полостью, предназначенной для размещения активной зоны и оборудования. Такие однополостные корпуса отличались наибольшей простотой конструкции. В последнее время наибольшее распространение, в особенности для газоохлаждаемых установок, получила цилиндрическая многополостная конструкция корпусов, хотя это и значительно осложняет изготовление последних.

В большинстве разрабатываемых проектов БГР применяется корпус из ПНЖБ, в котором размещены агрегаты основного технологического оборудования первого контура и конструкции активной зоны. Это объясняется в первую очередь тем, что такие корпуса за все время эксплуатации продемонстрировали высокую надежность. Корпус из ПНЖБ и интегральная компоновка оборудования решают в основном проблему безопасной работы реактора, связанную с аварийной утечкой теплоносителя. Крупные аварии, связанные с разрывом корпуса, должны быть исключены как чрезвычайно маловероятные события, а появление мелких трещин не может привести к быстрой утечке теплоносителя.

Например, разработанный фирмой «Галф дженерал атомик» (США) проект демонстрационного реактора-размножителя на быстрых нейтронах мощностью 300 МВт (эл.), охлаждаемого гелием [20, 50], предусматривает размещение элементов конструкции активной зоны, парогенераторов, газодувок и другого оборудования первого контура в одном корпусе из ПНЖБ. Корпус диаметром 26 м опирается на фундаментную плиту и заключен в защитную оболочку, выполненную в виде цилиндра диаметром 35 м и высотой 52 м с эллиптической крышкой. Оболочка рассчитана на внутреннее давление 0,16 МПа, которое может возникнуть при нарушении герметичности корпуса. Кольцевая полость между корпусом и стенкой защитной оболочки используется для размещения оборудования и трубопроводов.

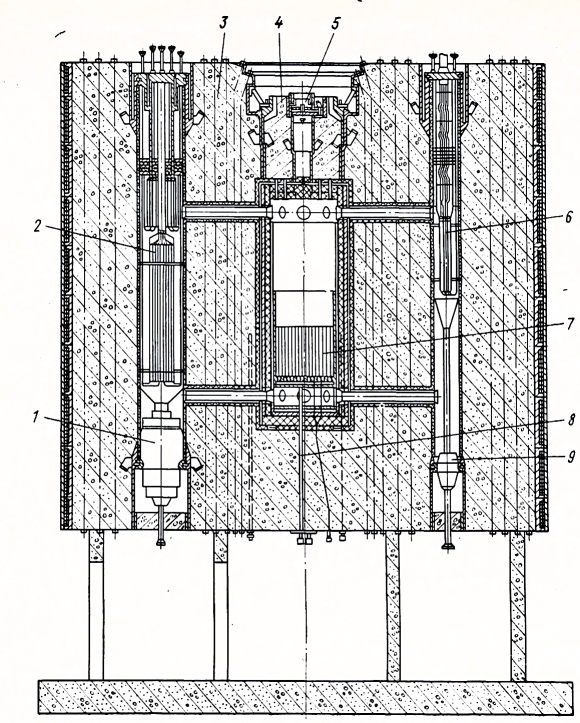

В газоохлаждаемом реакторе на быстрых нейтронах БГР-300 (рис. 5.10) основное оборудование установки и узлы активной зоны размещены в одном монолитном корпусе из ПНЖБ [29]. Корпус имеет центральную и восемь периферийных полостей, симметрично расположенных относительно вертикальной оси. В центральной полости корпуса размещена тепловая и биологическая защита, окружающая корзину с тепловыделяющими сборками (ТВС) кассет активной зоны и зоны воспроизводства.

Рис. 5.10. Общий вид реактора БГР-300:

1—основная газодувка; 2— парогенератор: 3 — корпус реактора; 4 — крышка реактора; 5 — запорное устройство; 6 — теплообменник; 7 — активная зона; 8 — привод СУЗ; 9 — вспомогательная газодувка

В четырех периферийных полостях корпуса большего диаметра расположены идентичные модульные блоки основного контура охлаждения, каждый из которых состоит из парогенератора и газодувки с электроприводом. В остальных периферийных полостях (меньшего диаметра) находятся четыре модульных блока автономной системы охлаждения, включая теплообменник и газодувку с электроприводом. В нижней части корпуса расположено подреакторное помещение с центральной камерой, где размещены приводы исполнительных механизмов СУЗ и ионизационных камер (ИК).

Центральная полость корпуса сверху закрыта железобетонной крышкой, которая может крепиться к корпусу специальными выдвижными секторами или распорными клиньями и герметизируется сваркой. Аналогичную конструкцию крепления и уплотнения имеют крышки парогенераторов, теплообменников и газодувок. Планетарная компоновка оборудования вокруг активной зоны в корпусе из ПНЖБ позволяет при выработке ресурса заменять по отдельности каждый агрегат (парогенератор, теплообменник или газодувку). Наряду с этим съемная крышка, закрывающая центральную полость, дает возможность заменять, в случае необходимости, как отдельные элементы активной зоны, так и всю корзину в сборе с ТВС. Такая компоновка, кроме того, упрощает монтаж агрегатов технологического оборудования первого контура, узлов активной зоны и биологической защиты, который выполняется после завершения строительных работ и холодной опрессовки корпуса.

Для предварительного нагружения железобетонных корпусов применяется система обжатия, состоящая из вертикальных тяг или тросов и многорядной кольцевой намотки многопроволочной прядью или стальной лентой с соответствующим натяжением [50, 128]. Вертикальные тяги расположены в специальных каналообразователях (металлических или пластмассовых трубах), равномерно размещенных по торцевым поверхностям корпуса с шагом 450—600 мм, в которые после натяжения тросов с помощью гидравлических домкратов нагнетается цементный раствор. Силовые тросы могут иметь полезное усилие 35—50 кН и более; они расположены в местах, где не могут возникать значительные термические напряжения и где облучение потоком нейтронов не оказывает существенного влияния на механические свойства материалов. Для напряженных тросов обычно применяют высокопрочную проволоку с σΒ= 16-19 МПа. Горизонтальная напряженная арматура навивается на наружную поверхность корпуса, которая облицована снаружи сегментными железобетонными или стальными панелями. Проволоку или ленту с помощью специальной намоточной машины, работающей снаружи корпуса, натягивают с усилием 0,5—0,7 кН и укладывают в специальные кольцевые пазы, расположенные в панелях, в 25 и более слоев. Каждый слой намотки закрепляется в напряженном состоянии.

Все рабочие объемы корпуса реактора БГР-300 (внутренние поверхности периферийных и центральной полостей), а также соединяющие их горизонтальные проходки защищены стальными листами, сваренными между собой и образующими внутреннюю герметичную металлическую облицовку (лайнер). Облицовка в каждой полости имеет форму цилиндрической обечайки с толщиной стенки 20—25 мм на уровне активной зоны, которая вверху и внизу (для периферийных полостей) заканчивается массивными фланцами, служащими для крепления крышек центральной шахты и технологического оборудования, расположенного в периферийных полостях.

Облицовка в железобетонных корпусах — один из наиболее ответственных элементов конструкции, так как она обеспечивает герметичность внутреннего объема. Железобетон по своей природе — пористый материал, через который может проникать газовый теплоноситель. На облицовку действуют внутреннее давление теплоносителя, силы от предварительного обжатия корпуса и силы, возникающие вследствие разнородности температурных деформаций бетона и стали, ползучести и усадки бетона и др. Для надежного крепления облицовки с телом железобетонного массива и создания условий их совместной работы она должна плотно и неподвижно соединяться с внутренними стенками шахты корпуса, что и обеспечивается при заливке бетона. Для этого к облицовке могут привариваться равномерно по поверхности анкерные шпильки, ограничивающие ее деформацию и обеспечивающие устойчивость при обжатии корпуса. Анкерные шпильки, которые заходят в тело корпуса на глубину 250—500 мм, могут выполняться в виде труб, стержней, уголков или полос. Так, для реактора АЭС «Форт-Сент-Врейн» проводились исследования по определению оптимальных размеров толщины облицовки и сечения шпилек. Облицовка исследовалась в диапазоне толщин 12—19 мм, шпильки имели диаметр 19—25 мм при длине 350—530 мм и шаге 190 мм.

Материалом облицовки обычно служат углеродистые стали с пределом текучести σ=3,54-6,5 МПа и относительным удлинением 20—25%.

Конструкция герметичной облицовки может быть самой различной в зависимости от схемы нагружения, действующих усилий и конструкции самого корпуса. Например, облицовка может быть выполнена в виде двух концентрично расположенных обечаек, при этом пространство между ними заполняется либо теплоизоляционным материалом, в частности кварцевым песком, либо другим наполнителем, способным воспринимать усилия от внутреннего давления. Конструкция облицовки с одной обечайкой может быть выполнена в виде гофрированной рубашки. Существуют также различные способы закрепления цилиндрической облицовки в железобетонном массиве с помощью анкерных шпилек разной формы и путем заделки в бетон вертикальных и горизонтальных ребер жесткости. Наибольшее распространение получила конструкция облицовки в виде одной цилиндрической обечайки с приваренными к ней анкерными шпильками и трубами системы теплоотвода, как наиболее простая в изготовлении, однако в этом случае усложняется контроль за ее герметичностью.

Для защиты железобетонных конструкций, температура которых не должна превышать 60—70° С, от теплового потока активной зоны в корпус реактора встраивается система водяного теплоотвода. Она состоит из нескольких автономных теплообменников (для каждой шахты), трубы которых либо приварены к стенкам герметичной облицовки, либо расположены в непосредственной близости от нее. Конструктивно это выполняется в виде спиральновитых змеевиков или набора вертикальных трубчатых элементов. Выводные патрубки теплообменников объединены в коллекторные трубы большего диаметра, которые вместе с арматурой размещены над верхней (или под нижней) торцевой поверхностью корпуса. Трубы системы теплоотвода встроены в железобетонный массив и являются практически неремонтоспособными, поэтому для каждой охлаждаемой части (шахты) корпуса должны быть предусмотрены две-три параллельно работающие ветви змеевика, при этом каждая ветвь с выходом из строя других должна обеспечивать надежный отвод тепла. Со стороны активной зоны к стенкам герметичной облицовки корпуса крепится тепловая изоляция,

Рис. 5.11. Запорное устройство крышки:

1— сегментный элемент; 2 — корпус; 3 — торовый компенсатор; 4— концевая пробка; 5 — наружная втулка; 6 — валик; 7 — цилиндрическая шестерня

которая защищает облицовку от воздействия температуры теплоносителя.

На действующих и строящихся АЭС с высокотемпературным газовым теплоносителем в основном для теплоизоляции используется каолиновое (или кремнеземное) спрессованное волокно или набор листов из стальной фольги (стальфоль) [128, 129].

Конструкция из каолинового волокна, как наиболее экономичная, предусматривает крепление матов из этого материала с размерами сторон 400—600 мм с общей толщиной 200—250 мм к стенкам и днищу облицовки. Маты закрыты сверху защитными листами из жаростойкой стали; весь блок крепится к стенкам облицовки с помощью полых металлических шпилек. Маты укладываются так, чтобы стыки одного слоя перекрывались телом другого. Для выравнивания давления в полости теплоизоляции и объеме корпуса в каждом защитном листе блока предусмотрен ряд отверстий, закрываемых пористым фильтром. Таким образом, при сбросе или повышении давления пористые фильтры препятствуют выбросу частиц и пыли из полости теплоизоляции. Защитные листы соединены между собой гофрированными компенсаторами.

Стальфолевая тепловая изоляция выполнятся в виде квадратных или прямоугольных блоков примерно таких же размеров, как и блоки из каолинового волокна. Каждый блок набирается из листов стальной фольги толщиной 0,25—0,35 мм, которые дистанционируются между собой с помощью выдавленных шипов. Блоки крепятся к стенкам облицовки с помощью шпилек и закрываются со стороны теплоносителя стальными листами. В качестве материала стальной фольги применяют нержавеющие жаростойкие стали, эффективная теплопроводность стальфолевой изоляции зависит от многих факторов, в том числе и от общей толщины блока, выбираемой обычно в пределах 50—120 мм.

Центральная полость корпуса реактора БГР-300 закрыта сверху железобетонной крышкой, цилиндрическая поверхность которой выполнена из стальной обечайки, а днище закрыто стальным листом. Обечайка и днище сварены между собой и в сочетании с арматурной сеткой образуют пространственный каркас крышки, заполненный бетоном. К стенкам обечайки и днищу внутри приварены трубы автономной системы водяного охлаждения. Уплотнение крышки в центральной шахте осуществляется с помощью сварного торового компенсатора (рис. 5.11). В центре крышки имеется сквозное отверстие, служащее для перегрузки топлива. Верхняя часть отверстия при работе реактора закрыта плоской крышкой, которая герметизируется сваркой. В центре перегрузочного отверстия размещено запорное устройство, предназначенное для отсечения полости реактора при перегрузке от шлюзовой камеры разгрузочно-загрузочной машины (РЗМ). В нижней части отверстия находится съемная пробка биологической защиты. К нижней части крышки крепятся блоки тепловой изоляции.

В центральной шахте корпуса расположена активная зона реактора и окружающие ее экраны тепловой и биологической защиты. Конструктивно центральная часть реактора разделена на отдельные сборки и состоит из корзины с опорной решеткой, на которой размещены кассеты активной зоны и зоны воспроизводства, блоки защиты; металлоконструкции с напорной камерой; металлических и графитовых (боковых и нижних) экранов тепловой и биологической защиты. Все элементы конструкции через экран днища устанавливаются на специальные тангенциальные опоры, конструкция которых обеспечивает угловые и радиальные деформации, возникающие при нагреве, и крепятся к днищу корпуса. Гелий по нижним газоводам поступает из газодувок в напорную камеру, расположенную под опорной решеткой, где разделяется на несколько потоков. Основная часть гелия идет на охлаждение кассет активной зоны, меньшая его часть поступает на охлаждение кассет регулирования и кассет боковой зоны воспроизводства. Пройдя активную зону, гелий собирается в объеме над ней и затем поступает по верхним газоводам в периферийные шахты, где расположены парогенераторы, а при работе системы вспомогательного охлаждения — в шахты теплообменников.

Экраны тепловой и биологической защиты предназначены в ядерных установках для снижения тепловых и радиационных потоков со стороны активной зоны на стенки железобетонного корпуса. Обычно для этой цели применяют комбинации стали и материалов, состоящих из химических элементов с «легкими» ядрами, например, реакторный графит или графит с повышенным содержанием атомов водорода. Графитовые материалы могут работать при высокой температуре, не требуют специального охлаждения, а их механические и теплофизические свойства не подвержены значительным изменениям под действием ионизирующего излучения (при флюенсе 1019—1020 нейтр./см2). В то же время в реакторе GCFR предусмотрено охлаждение тепловых экранов частью потока гелия, отбираемого для этой цели на входе в активную зону. Это объясняется, по-видимому, необходимостью отвода тепла, выделяемого в компонентах тепловой защиты, имеющей в своем составе бористую сталь и борированный графит.

Конструктивно тепловая и биологическая защита может быть выполнена в виде нескольких концентрично расположенных по отношению к центральной шахте металлических обечаек, а также набора плоских листов, закрывающих внутренние поверхности крышки и днища, объединенных в однородные сборки. Пространство между стальными листами заполняется графитовыми блоками. Для большей технологичности сборки разделяют на графитовые и стальные экраны, составляющие в целом тепловую и биологическую защиту.

Конструкция тепловой и биологической защиты должна быть спроектирована таким образом, чтобы флюенс нейтронов с энергией E≥0,1 МэВ на стенки железобетонного корпуса (в районе металлической облицовки) не превышал 1018—1019 нейтр. см2, а соответствующая общая доза у-излучения составляла от 10й до 1013 Гр в течение полного ресурса работы установки, при этом радиационная обстановка в окружающих реактор помещениях должна допускать обслуживание и ремонт технологического оборудования (при остановленном реакторе).

В установках с реактором БГР место расположения и выбор типа ИК, служащих для управления реактором, связаны с конструкцией тепловой и биологической защиты. Наилучшим местом расположения И К следует считать железобетонный массив корпуса. В этом случае ИК можно помещать в полые металлические чехлы (трубы), находящиеся в непосредственной близости от стенок лайнера центральной шахты корпуса, и для элементов конструкции ИК не требуется специального охлаждения; кроме того, ИК можно без затруднений обслуживать и заменять при выработке их ресурса. Однако ИК, расположенные за пределами центральной шахты, должны обладать высокой чувствительностью.

ИК можно размещать в зоне тепловой и биологической защиты непосредственно внутри центральной шахты корпуса. В этом случае могут быть использованы ИК, применяемые на действующих АЭС. Однако при разработке конструкции проходок и чехлов, в которых должны быть эти ИК, необходимо учитывать воздействие на их элементы потоков нейтронов высокой интенсивности, высокого давления и температуры теплоносителя, что, несомненно, усложняет конструкцию этих узлов, а также потребует, возможно, замены элементов, расположенных непосредственно вблизи от активной зоны. Последнее обстоятельство связано с остановкой реактора и проведением ремонтно-восстановительных работ.

К нижней части обечайки металлоконструкции реактора БГР-300 подсоединены внутренние трубы нижних газоводов, которые одним концом (со стороны парогенератора или теплообменника) закреплены в шахте, а другим — через гибкий сильфонный патрубок— приварены к обечайке металлоконструкции. Размеры и характеристики этих сильфонов выбирают с учетом того, чтобы обеспечить линейные, радиальные и угловые перемещения внутренних труб, возникающие в результате нагрева элементов конструкции в рабочих условиях. Для повышения безопасности работы БГР-300, локализации возможных утечек теплоносителя во время проведения перегрузочных работ и в случаях нарушения герметичности основного и вспомогательного оборудования, все агрегаты, входящие в состав первого контура, размещены в отдельном герметичном реактором здании. В нижней части этого здания расположен непосредственно реактор в корпусе из ПНЖБ с технологическим оборудованием, окруженный защитной оболочкой, которая рассчитана на давление до 0,3 МПа и железобетонные стенки которой облицованы металлическими листами. В верхней части реакторного здания находится мостовой кран грузоподъемностью 45 кН, комплекс машин и механизмов системы перегрузки, технологическая оснастка и приспособления, необходимые для проведения работ при разгерметизации перегрузочных отверстий верхней крышки.