Система очистки теплоносителя в значительной степени определяет безопасность ЭУ и обеспечивает срок службы элементов активной зоны с точки зрения коррозионной стойкости конструкционных материалов. По аналогии с практикой реакторов с водяным теплоносителем целесообразно ввести понятие «газового режима» (водный режим в ВВЭР, РБМК и т. п), т. е. поддержание на всех этапах эксплуатации установки в допустимых пределах концентрации примесей, находящихся в гелии. Отметим при этом, что контроль качества газового теплоносителя проводится по восьми — десяти показателям.

6.2.1. Источники примесей газового теплоносителя

Основные источники примесей в газовом теплоносителе: продукты деления ядерного топлива; примеси в исходном гелии; протечки в первый контур из других технологических контуров; продукты коррозионного и эрозионного износа внутренних поверхностей первого контура; образующийся тритий.

Продукты деления ядерного топлива могут поступать в контур теплоносителя в результате их диффузии из топлива через трещины в покрытиях твэлов, образующиеся вследствие радиационного растрескивания и механического повреждения покрытий. Кроме того, технологические загрязнения покрытий и матрицы сердечников твэлов делящимися материалами также являются источниками примесей газового теплоносителя.

Все продукты деления в соответствии с их миграционными свойствами можно разбить на три группы: радиоактивные благородные газы (РБГ) Хе, Кг; летучие (I, Cs, Те и др.) и нелетучие (Sr, Ba, La и др.) продукты деления.

Активность теплоносителя определяется в основном РБГ. Так, активность теплоносителя реактора «Драгон», обусловленная РБГ, составляет 10-5 Ки/л, летучими продуктами деления 6Х10-11 Ки/л и прочими 1-Ю-11 Ки/л [78]. Поскольку продукты деления мигрируют по контуру и имеет место избирательное осаждение нуклидов на различном оборудовании в зависимости от температуры поверхности, необходимо учитывать это обстоятельство при проектировании оборудования и впоследствии при составлении регламента ремонтных работ. Оценить вероятное значение осажденной на оборудовании активности с требуемой точностью расчетным путем не представляется возможным, и поэтому предусматривается проведение экспериментов, по результатам которых можно экстраполировать активность продуктов деления на срок до 30— 40 лет работы ЭУ. Для этих целей предназначена опытная установка ВАМПИР на реакторе AVR [136].

Выход продуктов деления из твэлов измеряется величиной RIB, т. е. отношением скорости выхода нуклида через оболочку R (ядер/с) к скорости образования продуктов деления в топливе В (ядер/с). Величина R/В характеризует качество твэла и является одним из основных параметров, который должен оговариваться в техническом задании на разработку твэла. После изготовления опытной партии твэлов отношение R/B уточняется экспериментально при проведении петлевых испытаний в реакторных условиях.

Суммарную относительную утечку нуклидов РБГ из твэлов ВТГР с многослойным покрытием топливных микрочастиц можно рассчитать по зависимости, приведенной, например, в [137]:

![]()

Здесь fт— относительная утечка из топлива в покрытие; fр— относительная утечка через слои покрытия; fм — относительная утечка через материал матрицы твэлов; fоб — относительная утечка через графитовую оболочку твэла; k — доля частиц с повреждёнными покрытиями; Ц — доля топлива, загрязняющего покрытие частиц; 12—доля топлива, загрязняющего матрицы; fр— относительная утечка продуктов деления из покрытия при делении ядер урана, загрязняющих это покрытие; fм —относительная утечка образовавшихся в матрице продуктов деления.

Экспериментальные исследования, микротоплива показали, что выделение РБГ из неразрушенных частиц обусловлено технологическим загрязнением покрытия ураном, содержание которого колеблется в пределах 10-4—10-5 от общего количества топлива в частице [138]. Таким образом, можно предположить, что 11fРfмfоб=10-4-10-5. Выход РБГ из топливной частицы через неразрушенное покрытие (без учета загрязнения ураном) оценивается как 10-6—10-8, что значительно ниже утечки из поврежденной частицы [139].

Количество частиц, покрытие которых повреждается в процессе изготовления и эксплуатации, принимается равным (0,03—0,5) % полного количества микрочастиц в загрузке [140].

О размере утечки РБГ из разрушенных частиц можно судить по результатам исследования частиц без покрытия. При температуре горючего в диапазоне 1200—1400° С относительная утечка РБГ из разрушенной частицы составляет 5—40%. Удержанием РБГ графитовой матрицей и конструкционным графитом (оболочкой твэла) можно пренебречь при температуре 1400° С, откуда следует, что fм = fоб= 1.

Таким образом, для наиболее долгоживущих нуклидов 133Хе и 85Кг относительная утечка R/B≈ 10-4-10-5, а для остальных «ί» нуклидов РБГ ее можно рассчитать по формуле

![]()

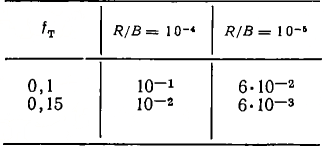

В табл. 6.2 приведены расчетные значения допускаемой доли частиц с разрушенным покрытием для относительной утечки 85Кг и 133Хе, равным 10-4 и 10-5, которые определяются по![]() зависимости

зависимости

Наблюдается существенное увеличение относительной утечки РБГ из микротоплива с ростом его температуры. Так, если при средней температуре гелия на выходе из реактора 850° С (R/B) Хе.Ι33 = 2· 10~6, то при температуре 950°С эта величина достигла значения 8-10—6 [139].

Таблица 6.2

Допустимая доля частиц с разрушенным покрытием для допустимых значений R/B, %

Наиболее опасен с точки зрения радиационного воздействия нуклид 1311, относительная утечка которого может быть принята равной 10-5. Относительная утечка других изотопов иода и брома может быть рассчитана по формуле типа![]()

причем следует иметь в виду, что в отличие от РБГ галогены интенсивно высаживаются на поверхности контура. Отношение концентрации иода на конструкционных элементах первого контура к концентрации его в теплоносителе составляет 103—104.

При использовании в активной зоне БГР стержневых твэлов с герметичной оболочкой относительная утечка продуктов деления в контур зависит от количества разрушенных твэлов. Относительная утечка продуктов деления (РБГ, I и Cs) из топлива на основе двуокиси урана в свободный объем твэла при температуре сердечника около 2000° С составляет ~1 [140]. Вероятность выхода ПД из свободного объема твэла в контур зависит от места и размера дефекта в оболочке. Чтобы добиться приемлемых условий в первом контуре при использовании в активной зоне БГР герметичных стержневых твэлов, количество негерметичных твэлов должно быть не более 0,1 %.

Примеси в исходном гелии.

Для первичного заполнения контура используется гелий высокой чистоты (см. табл. 6.6). Несмотря на достаточно низкое количество примесей в исходном гелии, заполнение им контура, как правило, производится через установку химической очистки, входящую в состав системы очистки, для доведения до рекомендуемых значений содержания инородных примесей. Из сопоставления данных, приведенных в табл. 6.6, видно, что система предварительной химической очистки должна обеспечивать снижение примесей по крайней мере на порядок.

Протечки в первый контур из других технологических контуров.

В процессе эксплуатации ЭУ возможно загрязнение теплоносителя первого контура за счет протечек различных теплоносителей из смежных контуров: из парогенератора — водяного пара и водорода; из теплообменника технологического тепла — водорода, природного газа (СН4) и водяного пара; из контура системы смазки турбомашин и газодувок — воды и органического масла; из атмосферы— воздуха (при проведении ремонтных работ и регенерации оборудования системы очистки).

Опыт эксплуатации газоохлаждаемых реакторов показал, что содержание водяного пара в теплоносителе при нормальных условиях эксплуатации достаточно низкое. Однако необходимо учитывать, что в современных конструкциях парогенераторов возможны протечки водяного пара в теплоноситель первого контура в количестве до 0,5—0,7 кг/год на 1 МВт тепловой мощности парогенератора [141], а также протечки водяного пара через теплообменники высокопотенциального тепла. Поскольку в настоящее время отсутствует опыт эксплуатации таких теплообменников, можно предположить, что протечки водяного пара в теплообменнике не превысят протечек в парогенераторе.

Как известно [142, 143], скорость проницаемости водорода в изотермических условиях через металлическую стенку определяется диффузией и пропорциональна корню квадратному из давления водорода в том случае, если с обеих сторон стенки расположена восстановительная среда. Проведенные исследования системы применительно к условиям метано-парового конвертора, где греющим теплоносителем был гелий, а в качестве рабочего тела использовались водород, восстановительный газ и газовая смесь (СО, Н2, Н2О), показали, что в диапазоне 600—1000° С скорость проницаемости водорода зависит от температуры, толщины стенки, конструкционного материала и давления рабочих тел [143, 144]. При этом было установлено, что окисные пленки на поверхности труб снижают проницаемость водорода на порядок, а дефекты окисной пленки уменьшают сопротивляемость проницаемости. Установлено также, что окисные пленки должны значительно понижать проницаемость трития в технологические контуры.

Для практических расчетов количества проникающего в контур водорода можно рекомендовать следующие зависимости [31]: для восстановительной среды

![]()

для окислительной среды

![]()

где![]() Р1, Р2 — давление в первом и втором контуре.

Р1, Р2 — давление в первом и втором контуре.

Органическое масло (типа турбинного) может поступать в контур из системы концевых уплотнений и подшипников турбомашин и газодувок.

Количество смазки (воды или масла), попадающее в контур, в значительной степени определяется конструкцией системы смазки и узлов уплотнений агрегатов перекачки гелия. Как в газодувках, так и в турбокомпрессорных агрегатах предусматриваются собственные системы отделения смазки от теплоносителя с последующей очисткой гелия до исходного состояния. При выборе параметров системы очистки гелия необходимо учитывать, что количество смазки, которое может поступать в первый контур, составляет 0,5—1 кг/год на 1 МВт тепловой мощности реактора. Так, за год работы реактора AVR было выведено из теплоносителя 20 кг масла [145].

Продукты коррозионного и эрозионного износа внутренних поверхностей первого контура могут образовываться вследствие механического и химического износа в основном графитовых элементов конструкции реактора: отражателя, замедлителя, теплоизоляции и твэлов, причем в первом контуре ВТГР содержание механических примесей, обусловленных износом поверхностей, существенно больше, чем в теплоносителе БГР.

Таблица 6.3

Размер и концентрация графитовых частиц в теплоносителе [145]

Приведенные в табл. 6.3 данные характеризуют общее содержание графита в теплоносителе при нормальной эксплуатации реактора ВТГР на номинальной мощности.

Коррозия графита и конструкционных материалов в гелиевой среде может иметь место (см. гл. 2) и определяется количеством примесей в гелии.

Исследования окисления реакторного графита плотностью 1,6—1,7 г/см3 и пористостью 15— 20% в среде гелия с общим содержанием примесей 3-10-3 % по массе показали, что с повышением температуры, скорости теплоносителя и концентрации кислорода скорость коррозии существенно возрастает [146]. Так, при температуре графита 450° С, скорости гелия от 1 до 3 м/с и содержании O2 в Не 0,005% скорость коррозии составляет 4-10-10 г/(см2-с), а при температуре 800° С, содержании О2 до 1% и скорости гелия 3 м/с скорость коррозии составляет 2· 10-8 г/(см2-с).

Скорости выделения газа [147]

Таблица 6.4

Продукты десорбции внутренних поверхностей первого контура.

Во время работы реактора теплоноситель может загрязниться за счет десорбции газов из конструкционных материалов первого контура. Данные по скоростям десорбции газов из стали 1Х18Н10Т приведены в табл. 6.4.

В зависимости от сорта графита количество выделяющегося из него газа составляет 0,04—0,445 н. см3 на 1 см3 графита, причем меньшие значения соответствуют более плотному графиту [148, 149]. Более 50% газа выделяется в первые часы (3—5 ч) нагрева графита до температуры 1100° С. При нагреве до 2000—2200° С выделения практически прекращаются.

Всякий последующий контакт графита с атмосферным воздухом приводит к тому, что графит сорбирует ~50% начального количества газов. Это необходимо учитывать при проведении как ремонтных работ, так и при выборе параметров системы очистки. Согласно имеющимся данным, десорбция в первые три часа вакуумирования контура в среднем составляет 0,2—0,3 н. см3 на 1 см3 графита.

Состав десорбированных газов почти постоянный во времени (СО—0,4, Н2—0,3, СО2—0,1, Н2О—0,1, СНт и Ν2—0,1 по объему).

С точки зрения нагрузки на систему очистки отметим, что десорбция газа существенна только в начальный период эксплуатации ЭУ, тем не менее учет этого фактора необходим для выбора оборудования системы очистки и вакуумирования. Так, в процессе пусконаладочных работ на реакторе «Драгон» при вакуумировании контура в течение семи дней было извлечено в общей сложности 4210 г воды [150], а содержание влаги в гелии достигало 450 объемов на миллион. Такое количество влаги составило лишь 10% того, что впоследствии при работе реактора на мощности было извлечено из графита. При первоначальном пуске реактора AVR концентрация влаги в гелии составляла 150 объемов на миллион, а общее количество выделившейся воды составило 250 кг. [145].

Образование трития.

Тритий образуется в ядерных реакторах при делении урана, а также при взаимодействии нейтронов с 3Не и 6Li, содержащимися соответственно в теплоносителе и в графите замедлителя.

В первом случае образуется 10-4 атомов трития на одно деление урана, что соответствует скорости 0,5-10_6 Ки/(кВт-ч) (активность 1 г трития равна 104 Ки). Учитывая большую скорость диффузии трития через покрытия твэлов, особенно при высоких температурах, можно предположить, что весь образующийся при делении урана тритий будет находиться в теплоносителе.

Объемное содержание 3Не в природном гелии составляет 1,3· 10-7 %. Скорость образования трития в теплоносителе зависит от потока нейтронов, плотности газа, объема контура и для ВТГР составляет в среднем 0,1 ·10~6 Ки/(кВт-ч), а для БГР около 0,2-10-6 Ки/(кВт-ч).

Объемное содержание 6Li в графите достигает значений 5-10-6 %. Скорость образования трития при взаимодействии 6Li с нейтронами пропорциональна потоку нейтронов и массе графита и для ВТГР равна ~4·10-6 Ки/(кВт-ч).

Таким образом, суммарная скорость образования трития в газоохлаждаемых реакторах составляет (4—5)-10-6 Ки/(кВт-ч), что в пересчете, например, на реактор тепловой мощностью около 500 МВт равно 50 Ки/сут.

Отметим, что при условии принятой утечки теплоносителя (0,1—0,5% в сутки от объема контура) скорость утечки трития в оболочку безопасности (или в атмосферу) составит ~10-3 Ки/(сут-МВт).