Шинопровод представляет собой компактную электрическую сеть в виде отдельных секций, соединяемых между собой сваркой или болтовыми креплениями.

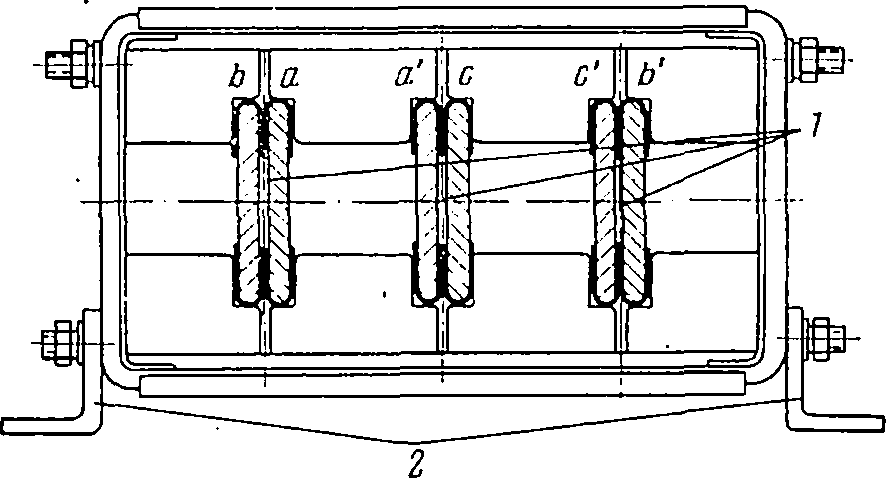

Рис. 2-72. Шинопроводы серии ШМА68-Н и ШМА59-Н (поперечные сечения).

1 — спаренные шины; 2 — уголки.

Комплектная поставка шинопроводов позволяет свести до минимума трудоемкость работ по монтажу магистральных и распределительных сетей.

Заводы Главэлектромонтажа выпускают ряд серий комплектных шинопроводов.

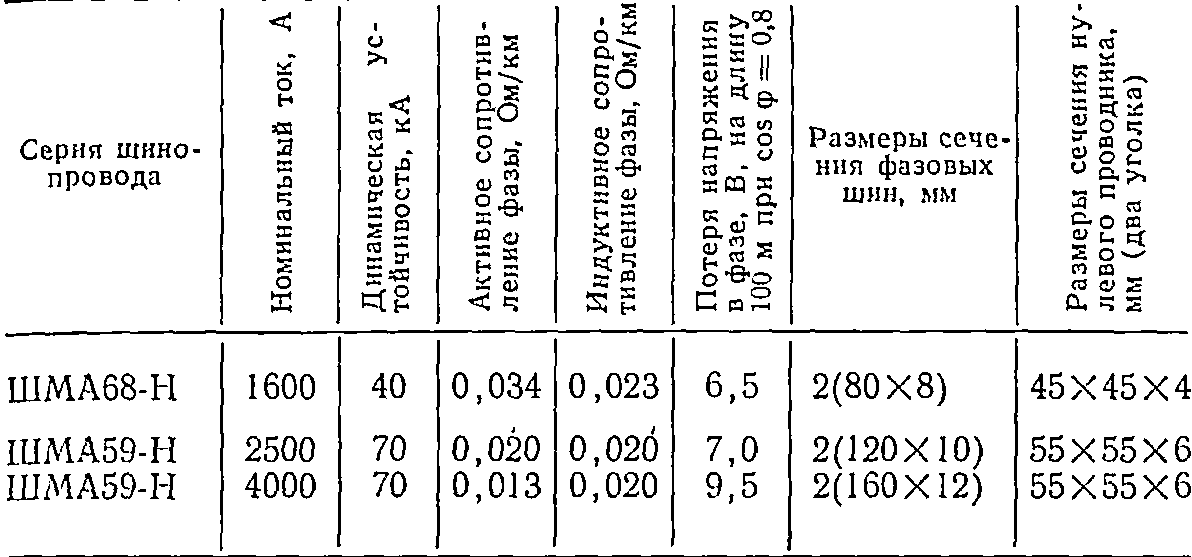

Для трехфазного переменного тока напряжением до 1 000 В на номинальные токи 1 600, 2 500 и 4 000 А выпускаются магистральные шинопроводы серий ШМА68-Н и ШМА59-Н. На рис. 2-72 показано поперечное сечение этих шинопроводов, а в табл. 2-32 приведены основные технические данные их.

Таблица 2-32

Шинопроводы серий ШМА68-Н и ШМА59-Н выпускаются в четырехпроводном исполнении (три фазы и нулевой проводник). Каждая фаза состоит из двух спаренных алюминиевых шин, изолированных друг от друга, а в качестве нулевого проводника используются два алюминиевых уголка, с помощью которых осуществляют крепление секции шинопровода.

Для различных конфигураций цеховых сетей шинопровод комплектуется (по проектной спецификации) фигурными секциями: угловыми, тройниковыми, ответвительными, гибкими, компенсаторными, подгоночными (длиной от 250 до 1 000 мм), а также торцовыми и угловыми крышками.

Секции магистральных шинопроводов могут соединяться посредством сварки или с помощью специальных болтовых сжимов.

Рекомендуется отдавать предпочтение сварному соединению, и только в тех случаях, когда сварка соединяемых секций затруднительна, применять болтовый сжим. Соответственно этой рекомендации завод-изготовитель поставляет только 30% болтовых сжимов от общего количества поставляемых секций.

Для цеховых распределительных сетей напряжением 380/220 В в условиях нормальной среды выпускаются шинопроводы защищенного исполнения серии ШРА-64, четырехпроводные, у которых все четыре шины одинакового сечения выполнены из неизолированных прямоугольных алюминиевых шин. Секции шинопровода ШРА-64 выпускаются на токи 250, 400 и 600 А. Каждая секция имеет длину 3 м. В ней предусмотрены восемь штепсельных окон для присоединения ответвительных коробок.

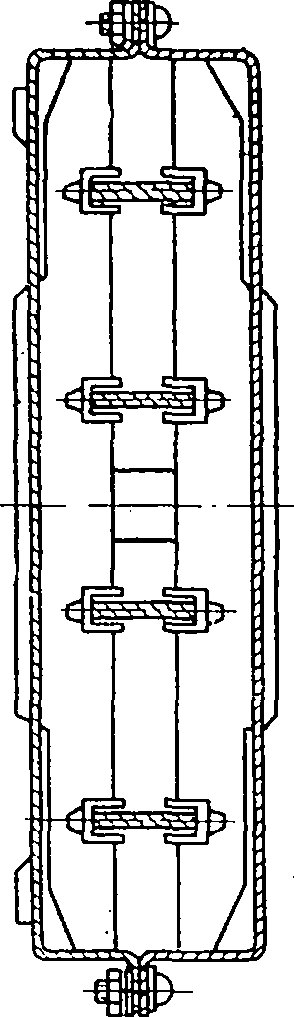

Рис. 2-73. Шинопровод серии ШРА-64 в разрезе.

Поперечное сечение шинопровода серии ШРА-64 показано на рис. 2-73.

Ответвительные коробки от шинопровода серии ШРА-64 выпускаются с автоматами серии А3114 и А3124, предохранителями или с рубильниками. Кроме того, выпускаются коробки с сигнальными лампами в качестве указателя наличия напряжения.

Шинопроводы серии ШРА-64 комплектуются фигурными угловыми секциями, вводными коробками и торцевыми заглушками и выбираются по номенклатурному каталогу изделии заводов Главэлектромонтажа.

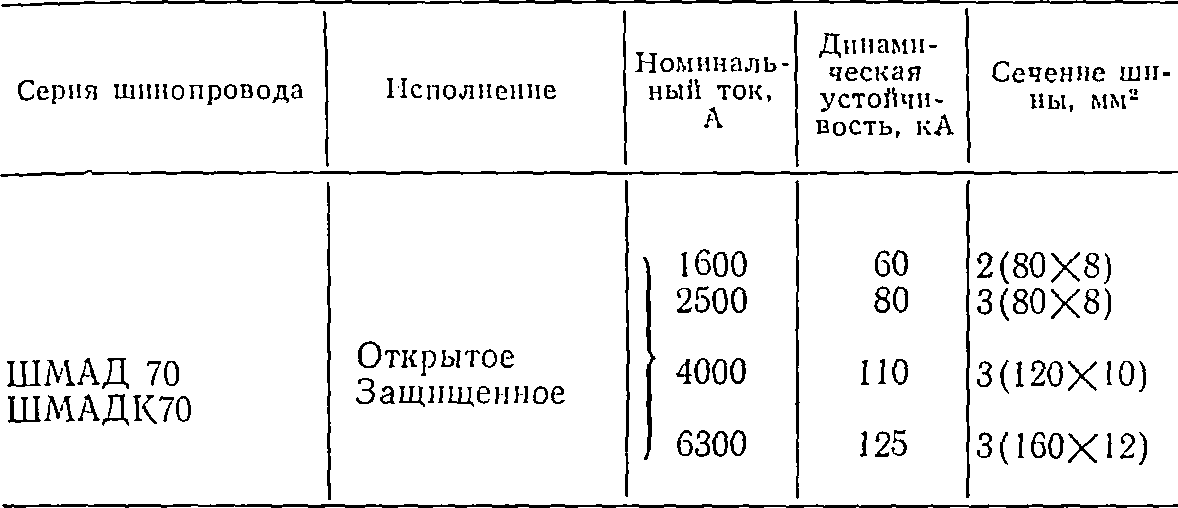

Для силовых сетей постоянного тока напряжением до 1 000 В выпускаются шинопроводы серии ШМАД, характеристики которых приведены в табл. 2-33.

Заводы Главэлектромонтажа выпускают также серию конструкций для установки, подвески и крепления шинопроводов в виде напольных стоек, кронштейнов и тросовых подвесов.

Монтаж шинопроводов выполняется по рабочим чертежам проекта. При больших объемах работ монтажной организацией разрабатывается проект производства работ (ППР), предусматривающий предварительную сборку шинопроводов в укрупненные блоки, что позволяет снизить трудоемкость в зоне монтажа. Распакованные секции шинопроводов укладывают на деревянные настилы или бруски. Болтовые сжимы распаковывают непосредственно перед их установкой.

При больших объемах работ для сборки блоков из секций шинопроводов в зоне монтажа создают технологические линии, обеспечивающие с минимальными трудозатратами выполнение основных этапов монтажа шинопроводов: складирование ящиков с секциями; распаковку и удаление тары; сборку и соединение секций в блоки и складирование собранных блоков с приспособлениями для их транспортировки к месту установки.

Таблица 2-33

Технологические линии оснащают кантователями секций (для поворота блоков длиной до 12 м и производства сварки с двух сторон), сборочными стендами, сварочными постами и кондукторами для сварки, грузоподъемными механизмами и стеллажами для складирования готовых блоков.

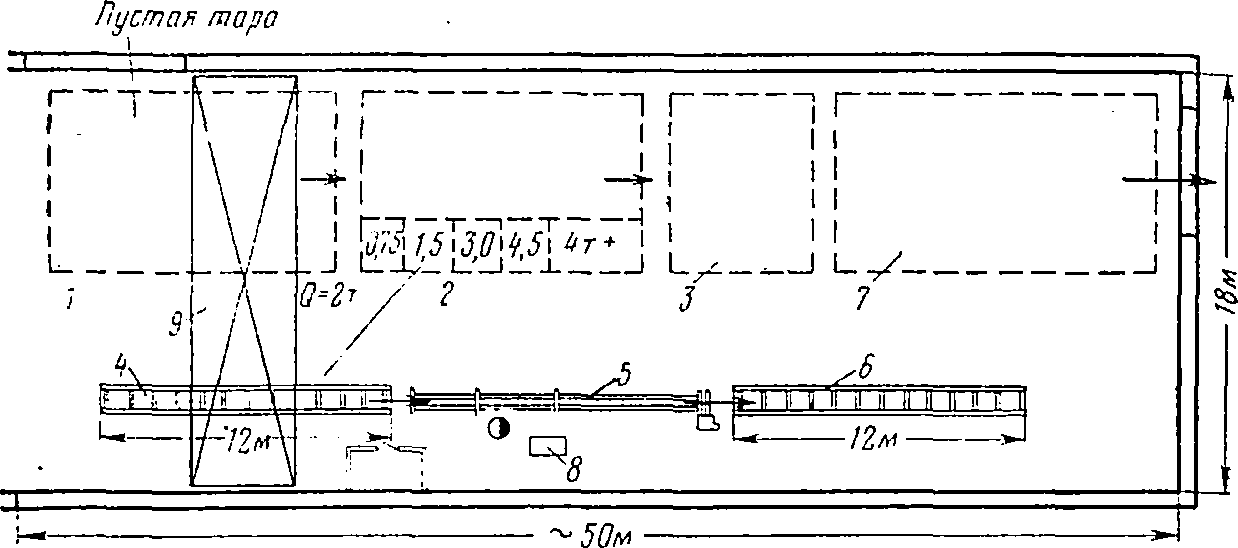

Перед сборкой в блоки секции шинопроводов очищают от пыли (продувка сжатым воздухом), проверяют внешним осмотром на отсутствие повреждений кожуха и деталей шинопровода и измеряют сопротивление изоляции шин по отношению к корпусу. Измерение сопротивления изоляции производят мегомметром на 1 000 В. При этом величина сопротивления изоляции перед сборкой в блоки должна быть не менее 1 МОм. Примерная схема технологической линии для сборки в блоки магистральных шинопроводов серии ШМА1 приведена на рис. 2-74.

Разметку горизонтальных осей шинопроводов перед их монтажом лучше всего выполнять с помощью нивелира; применяют также гидростатический уровень или отвесы. Разметку производят от отметки чистого пола. Монтаж шинопроводов начинают с подходов к трансформаторной подстанции и сложных узлов; секции с компенсатором и подгоночные секции устанавливают в последнюю очередь.

Из опыта треста Волгоэлектромонтаж.

Монтаж опорных конструкций, подъем блоков, сборку стыков шинопроводов следует производить с помощью автогидроподъемников, если это позволяют габариты помещения. Для этой же цели могут быть использованы мостовые краны, лебедки с электроприводом или ручные рычажные, самоходные выдвижные подмости, подъемные платформы ГМПП-5Д.

Рис. 2-74. Технологическая линия для сборки в блоки магистральных шинопроводов серии ШМА. 1 — стеллаж для распаковки ящиков; 2 — стеллаж для подготовки секций к сборке; 3 — накопитель крышек и уголков; 4 — стенд-рольганг для сборки секций в блоки; 5 — кантователь секций; 6 — стенд окончательной обработки блоков; 7 — участок хранения и погрузки укрупненных секций; 8 — сварочный пост; 9 — кран-балка.

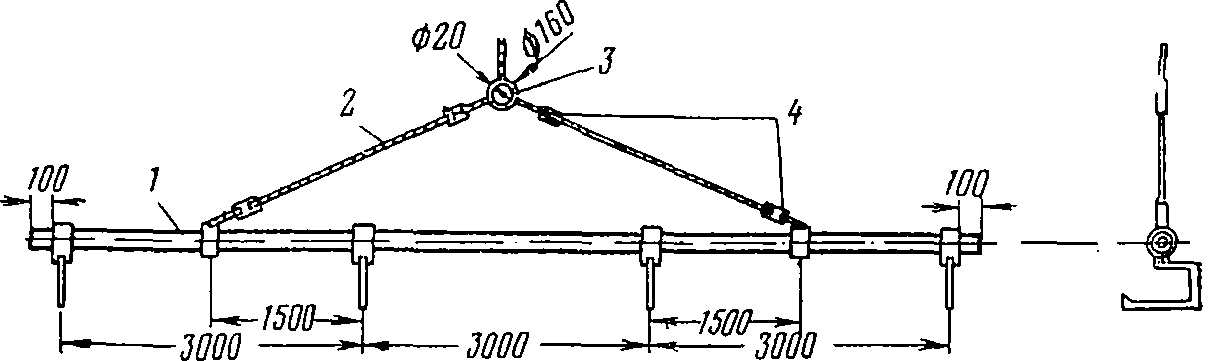

Для подъема блока секций магистральных шинопроводов применяют подъемную траверсу из газовых труб диаметром 4" с фасонными скобами, как показано на рис. 2-75.

Рис. 2-75. Траверса для подъема блоков секций магистральных шинопроводов.

1 — труба стальная; 2 — трос стальной 0 10 мм; 3 — стальное кольцо; 4 — тросовый сжим.

Крепление шинопроводов ШМА68-Н и ШМА59-Н к опорным конструкциям на горизонтальных участках производят прижимами, которые позволяют шинопроводу иметь продольные смещения при температурных деформациях.

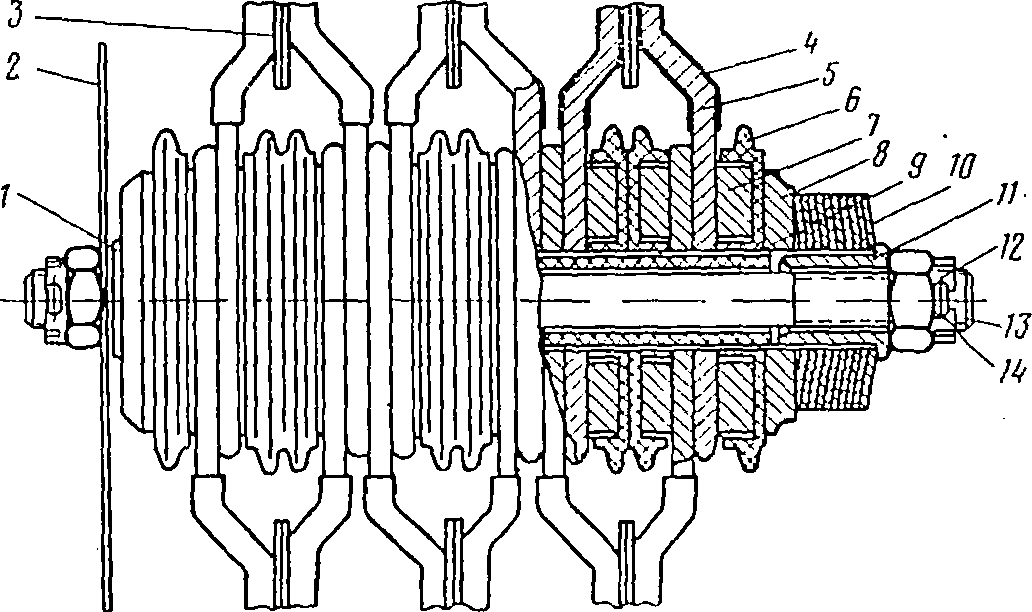

Рис. 2-76. Одноболтовое соединение шинопроводов ШМА-59—Н.

1 — втулка малая; 2 —полоса заземления; 3 — изоляционная перегородка; 4 — изоляция шины; 5 — шина; 6 — изолятор круглый: 7 — шайба опорная большая; 8 — шайба опорная; 9 — изоляционная трубка; 10 — тарельчатая пружина; 11 — втулка большая; 12 — гайка; 13 — шпилька; 14 — шплинт.

Большого внимания и тщательности требует сборка болтового сжима. Схема конструкции болтового сжима шинопровода серии ШМА59—Н приведена на рис. 2-76. Его сборку производят в следующей последовательности: очищают контактные поверхности шин в месте соединения, обрабатывают драчевым напильником, покрывают тонким слоем чистого вазелина; совмещают концы стыкуемых секций, обеспечивая точное совпадение отверстий для болта. Вставляют трубчатый изолятор в отверстие концов двух крайних шин, затем в просвет между двумя крайними шинами вставляют два дисковых изолятора с алюминиевыми шайбами, в которые продвигают трубчатый изолятор; это повторяют до тех пор, пока трубчатый изолятор не выйдет за пределы последней пары шин.

На концы трубчатого изолятора надевают изоляционные прокладки и круглые изоляторы с алюминиевыми шайбами, привертывают крышку с отверстием со стороны полосы заземления, затем эту полосу устанавливают на цилиндрическую часть шпильки, прижав к гайке, и вводят шпильку в отверстие трубчатого изолятора.

На свободный конец вышедшей с другой стороны шпильки надевают опорные шайбы и тарельчатую пружину, навертывая ее на шпильку, затягивают болтовой зажим гайкой; затяжку контролируют специальной мерительной скобой; между наружной поверхностью тарельчатой пружины и скобой не должно быть зазора (как исключение допускается зазор не более 0,05 мм, контролируемый калиброванным щупом).

Сварка стыков алюминиевых шин является ответственной операцией. Ее выполняют аргоно-дуговой сваркой на постоянном токе или угольным электродом с присадкой под слоем флюса ВАМИ на постоянном или переменном токе. Наилучшие результаты дает применение полуавтоматической аргоно-дуговой сварки. Последнюю выполняют на постоянном токе обратной полярности (плюс на сварочной проволоке), а сварку угольным электродом — при прямой полярности (минус на электрододержателе и плюс к свариваемой шине).

Для сварки на постоянном токе применяют сварочные преобразователи ПС-500, ПСО-500 и др. Сварку на переменном токе выполняют с помощью сварочных трансформаторов ТС-500, ТД-700. Сварку стыков поручают высококвалифицированным сварщикам.

Замеренное сопротивление сварного соединения не должно превышать сопротивления комплекта целых шин на равной длине более чем на 20%.

При установке магистральных шинопроводов в помещениях с химически активной средой и токопроводящей пылью соединение шин выполняют аргоно-дуговой сваркой, а место стыка изолируют стеклолакотканыо ЛЭС-0,15 с помощью клея № 88, который наносят на сторону лакоткани прилегающую к поверхности шин. Концы шин крайних секций также изолируют стеклолакотканью. Изолированные стыки покрывают антикоррозийной защитой.

По окончании монтажа проверяют наличие крышек кожуха на всех секциях и на торцах крайних секций и металлической связи заземляемых элементов шинопровода и токоприемников с сетью заземления; прочность крепления опорных конструкций, затяжку болтовых сжимов, качество сварки соединения шин (выборочно), качество изоляции мест сварных соединений, а также измеряют изоляцию смонтированного шинопровода (каждая фаза на корпус). Величина сопротивления изоляции должна быть не менее 0,5 МОм.

В заключение проводят испытание изоляции шин переменным током напряжением 1 000 В в течение 1 мин. Вместо последнего допускается испытание мегомметром 2 500 В в течение 1 мин, но, если величина сопротивления изоляции, замеренная мегомметром окажется меньше 0,5 МОм, испытание переменным током напряжением 1 000 В является обязательным.