Чистый цирконий характеризуется относительно низкими прочностными свойствами и высокой пластичностью. Механические свойства его заметно зависят от степени загрязненности примесями, содержание которых, в свою очередь, определяется способом производства. При 20° С пределы текучести и прочности наиболее чистого металла, полученного иодидным рафинированием, составляют соответственно 13 и 28,5 кгс/мм2, а относительное удлинение и сужение — 14 и 40%. Цирконий, получаемый магниетермическим способом (губчатый цирконий), более прочен; при 20°С пределы прочности и текучести его составляют 48 и 30,5 кге/мм2, а относительные удлинение и сужение — 13,7 и 31,4% [66].

Одним из способов повышения прочности циркония является легирование. Большинство элементов характеризуются ограниченной, изменяющейся с температурой растворимостью в цирконии (за исключением Ti и Hf) и образуют с ним химические соединения. В связи с этим среди сплавов циркония в зависимости от механизма упрочнения можно только условно выделить сплавы, прочность которых определяется упрочнением твердого раствора, и сплавы, упрочняющиеся за счет дисперсионного твердения. К сплавам первой группы, в первую очередь, можно отнести сплавы с Ti и Hf, образующими непрерывные твердые растворы, а также сплавы с кислородом и азотом, у которых диаграммы состояния с цирконием характеризуются наличием широкой области твердых растворов. К сплавам второй группы следует отнести сплавы с элементами, у которых диаграммы состояния с цирконием характеризуются наличием эвтектического или эвтектоидного превращений, например, Fe, Сг, Ni, Mo, А1, W, V и Сu.

Для целого ряда сплавов циркония характерно упрочнение как за счет легирования твердого раствора, так и за счет дисперсионного твердения. К дисперсионно твердеющим можно отнести двойные сплавы с Sn, Nb, Мо, а также сложнолегированные сплавы, содержащие эти элементы. Поскольку цирконий является аллотропным металлом, упрочнение ряда сплавов на основе циркония может быть достигнуто за счет мартенситного превращения. К таким сплавам относятся сплавы с элементами, имеющими относительно высокую растворимость в β-Zr: Nb, Mo, Ti.

Легирование элементами, образующими твердые растворы замещения, например титаном и гафнием, не дает заметного упрочнения, в то время как введение элементов, образующих твердые растворы внедрения, (кислорода и азота, которые характеризуются значительной растворимостью в α-Zr) приводит к существенному росту прочностных характеристик циркония при комнатной температуре. По данным работы [12], при комнатной температуре увеличение предела текучести циркония в результате легирования кислородом прямопропорционально содержанию кислорода и подчиняется выражению σ0,2=31,3 С0,5 , где σ0,2 — предел текучести (кгс/мм2), Со2 — содержание О2 (ат. %). Введение азота еще более эффективно. Однако упрочняющий эффект вследствие легирования этими элементами заметно снижается при повышении температуры до 300° С и выше. Так, предел прочности сплава циркония с 0,2% О2 снижается от 44 до 16 кгс/мм2 при повышении температуры испытания от 20 до 315° С.

Упрочнение за счет дисперсионного твердения является более эффективным, чем упрочнение при легировании твердого раствора, и в то же время, что очень важно с практической точки зрения, меньше зависит от температуры. Наибольший эффект упрочнения обеспечивается сочетанием всех трех указанных механизмов: легированием твердого раствора, дисперсионным твердением, мартенситным превращением.

Сплавы с А1 являются наиболее прочными из известных сплавов циркония, особенно при повышенной температуре. Пределы прочности и текучести сплава Zr — 2% Al составляют 32,4 и 22,5 кгс/мм2 при 500° С и 38,3 и 17,3 кгс/мм2 при 650° С. Однако эти сплавы характеризуются очень низкой коррозионной стойкостью и практического применения не нашли. Сплавы с Sn менее прочны, чем сплавы с А1, но уровень их прочности достаточно высок и при комнатной, и при повышенной температурах. Благодаря сочетанию относительно высоких прочностных характеристик и коррозионной стойкости в воде при повышенной температуре сплавы с оловом явились основой создания наиболее широко используемых в настоящее время сплавов циркония — циркалоев.

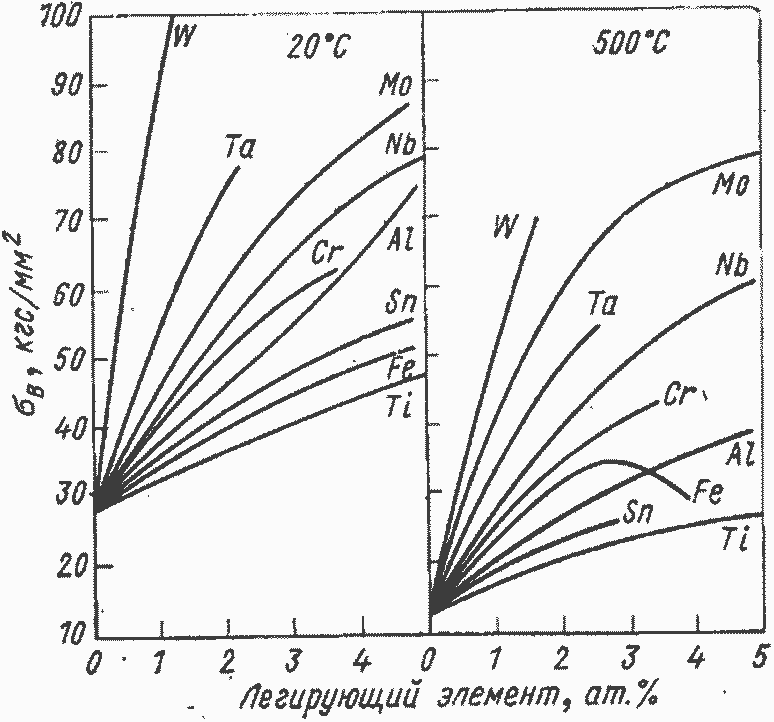

Влияние легирования на прочность циркония при 20 и 500° С показано на рис. 3.1.

Легирование циркония одним из элементов в большинстве случаев не обеспечивает получения требуемого комплекса коррозионных и прочностных свойств, и из двойных сплавов циркония практическое применение нашли только сплавы с 1 и 2,5% Nb, 0,5% Та и 2,5% Сu. Систематических исследований влияния сложного легирования на механические свойства циркония проведено немного. Среди них прежде всего следует отметить работы [6, 9, 23]. В большинстве других работ, посвященных этому вопросу, целью исследования служило усовершенствование уже известных бинарных сплавов.

Рис. 3.1. Влияние легирования на предел прочности циркония.

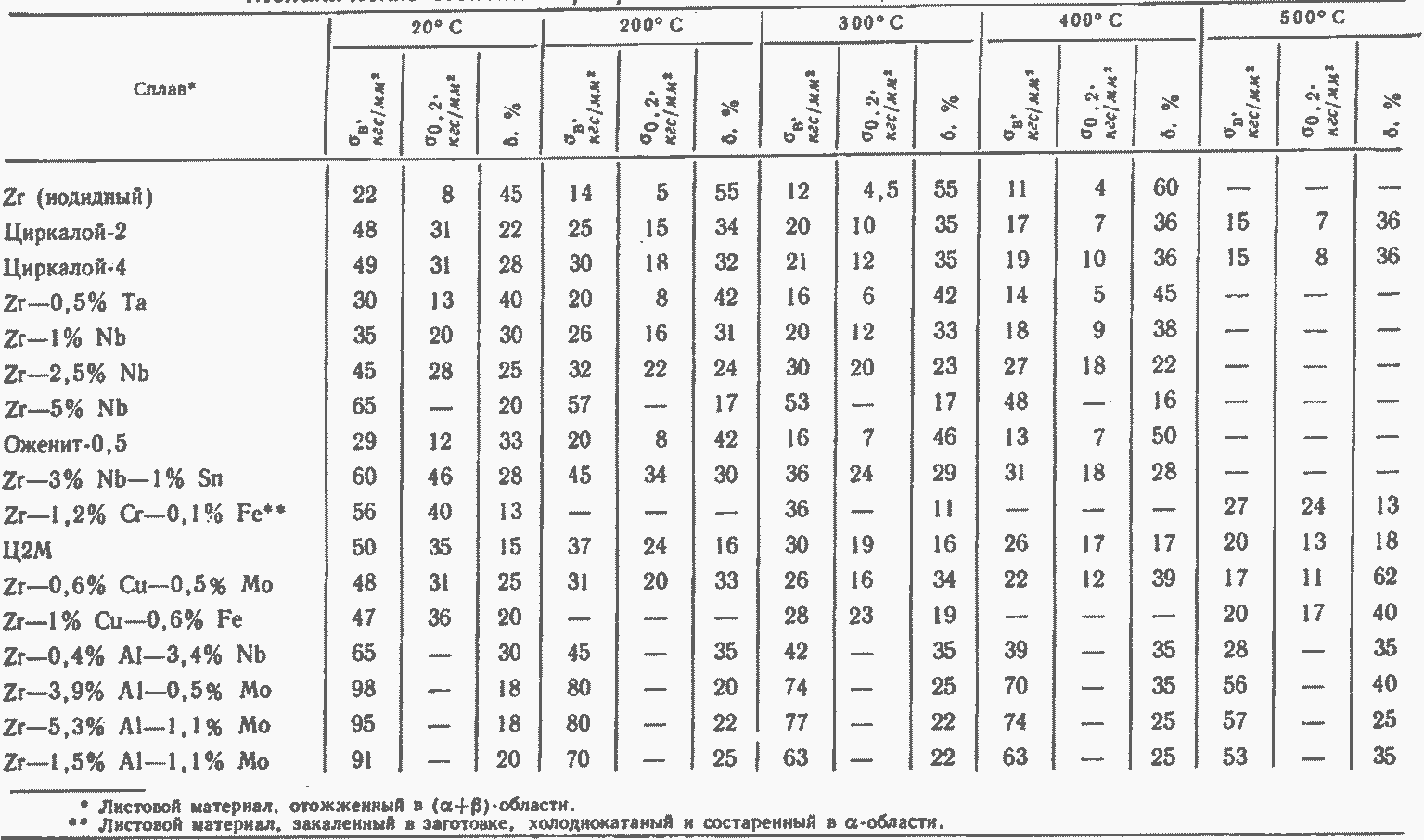

Из большого количества разработанных к настоящему времени многокомпонентных сплавов циркония нашли практическое применение или рассматриваются как перспективные следующие сплавы: оженит-0,5; Zr — 3% Nb—1 % Sn; Zr — 0,6% Mo —0,5% Cu; Zr —2,5% Nb —0,5% Cu; Zr—1,2% Cr — 0,1% Fe; Zr — l%Cu — 0,6% Fe. Механические свойства этих сплавов, а также бинарных сплавов с Та и Nb и сплавов типа циркалой приведены в табл. 3.1 [8, 51, 103, 106, 189].

Из таблицы видно, что одними из наиболее прочных сплавов являются сплавы, содержащие ниобий (сплавы Zr — 3% Nb — l%Sn, Zr — 2,5% Nb). Для них характерна относительно малая степень разупрочнения при повышении температуры. Предел текучести сплавов типа циркалой при повышении температуры от 20 до 300° С уменьшается практически в три раза, в то время как для сплавов циркония с ниобием, например Zr — 2,5% Nb и Zr — 3% Nb — 1 % Sn, менее чем в два раза. Для большинства сплавов циркония свойствен практически монотонный характер увеличения пластичности и снижения характеристик прочности с повышением температуры до 400° С, с последующим более заметным возрастанием разупрочнения, начиная с температуры 450°С (см. табл. 3.1).

Таблица 3.1

Механические свойства при растяжении некоторых сплавов циркония

Некоторая аномалия в изменении характеристик пластичности была обнаружена для сплавов типа циркалой [17, 42]. В интервале температуры 200—450°С происходит заметное падение относительного удлинения этих сплавов до значений, соответствующих 20° С. Механизм этого явления еще мало изучен.

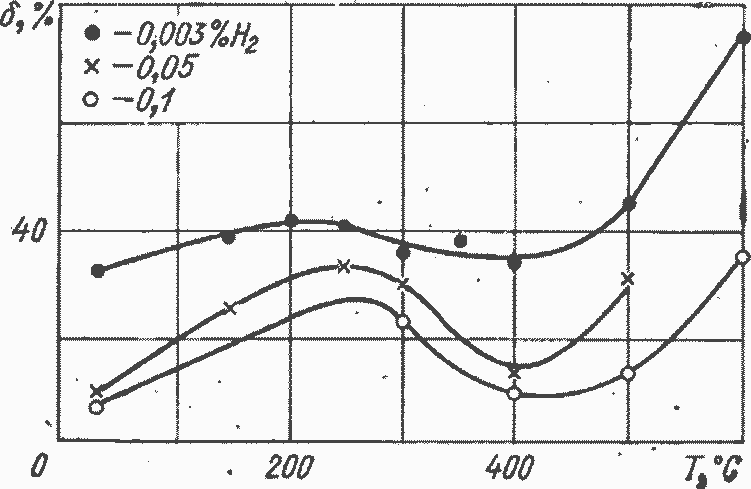

Рис. 3.2. Зависимость удлинения сплава Zr — 1% Nb от температуры.

Одной из возможных причин наблюдаемой аномалии может быть особенность деформационного поведения сплава, обусловленная, как полагают, взаимодействием атомов примесей (Η, N и О) с движущимися дислокациями. Это предположение подтверждают результаты работы [76], в которой обнаружено, что для сплава Zr — 1 % Nb также существует «провал» пластичности в интервале температуры 250—450° С, причем величина его и температура, соответствующая максимальной величине, зависят от скорости деформации и содержания водорода (рис. 3.2).

Благодаря высоким прочностным характеристикам сплавы, легированные ниобием, рассматриваются как наиболее перспективные конструкционные материалы для изготовления высоко- нагруженных деталей и конструкций, например технологических каналов, работающих при температуре до 300—350° С.

Для использования при более высокой температуре (400°С и выше) наиболее подходящими с точки зрения прочности считают сложнолегированные сплавы, содержащие Mo, Al, Nb, Sn (см. табл. 3.1). Однако существенным недостатком этих сплавов, препятствующим их практическому использованию, является низкая коррозионная стойкость в окислительных средах, обусловливающая необходимость их плакирования.

Относительно высокая степень разупрочнения циркония с повышением температуры характерна и для сложнолегированных сплавов, что, по-видимому, обусловлено высокими скоростями диффузии атомов легирующих элементов, приводящими к коагуляции дисперсных частиц, определяющих упрочнение.

Для повышения жаропрочности циркония в работе [161 было использовано легирование окислами редкоземельных элементов (ThO2 до 7,0%, Y2O3 до 5,0%, La2O3 до 2% и Се2О3 до 7%), обладающими высокой термической устойчивостью. Сплавы изготавливались методом дуговой плавки и содержали окислы в виде мелкодисперсных частиц размером 3—4 мкм. При 650° С сплавы, содержащие более 2,5% окислов, имели предел текучести в 1,5—2,5 раза выше, чем сплав циркалой-2. Наибольшее упрочнение достигалось при введении 5—7% Се2О3 и 2% ZrO2.