В последние годы циркониевые сплавы стали успешно применять и для изготовления технологических каналов атомных реакторов [например, тяжеловодные реакторы типа PIIW-CANDU (Канада), PRTR и Ν-реактор (США), SGHWR (Англия); легководный BLW-CANDU (Канада); уран-графитовый реактор РБМ-К (СССР); реактор с органическим теплоносителем WR-1 (Канада)].

Условия работы материалов кавальных труб существенно отличаются от условий работы оболочек твэлов и деталей ТВС. Технологический канал представляет собой трубу, внутри которой размещается тепловыделяющая сборка. Внутренняя поверхность канала контактирует с потоком теплоносителя, а наружная — с внутриреакторной средой.

В качестве теплоносителя в большинстве случаев используют воду: обычную — в реакторах РБМ-К, SGHWR и BLW-CANDU; тяжелую — в реакторах PHW-CANDU, PRTR и Ν-реакторе. В реакторе WR-1 в качестве теплоносителя применяют смесь полифинилов (Santowax или HY-40). В реакторах кипящего типа (легководных) происходит частичное вскипание теплоносителя и на выходе канала внутренняя поверхность контактирует с пароводяной смесью. Внутриреакторная среда в реакторах типа CANDU представляет собой углекислый газ с примесью влаги, в реакторах PRTR и N — гелий.

Учитывая меньшую величину температуры стенки канала и большую, чем у оболочек твэлов, толщину, можно было бы ожидать, что с точки зрения требований коррозионной стойкости условия работы канала менее жесткие, чем для оболочек твэлов. Однако в требованиях коррозионной стойкости для материала технологических каналов есть свои особенности, связанные, во-первых, с большой длительностью работы канала, а во- вторых, с тем, что стенка кавальной трубы фактически работает одновременно в двух средах (теплоносителе и внутриреакторной среде).

Особое значение для материала канала приобретают и вопросы наводороживания, поскольку наличие влаги во внутриреакторной среде приводит к возможности гидрирования стенки каналов с двух сторон. В связи с этим материал для изготовления технологических каналов должен обладать коррозионной стойкостью не меньшей, чем материал оболочек твэлов. Температура стенки канала, как правило, близка к температуре теплоносителя. Перепад температуры на стенке канала невелик по сравнению с перепадом на оболочке твэлов, и температурные напряжения в ней практически отсутствуют. Рабочие напряжения в канальных трубах обусловлены, главным образом, действием давления теплоносителя.

Вместе с тем срок службы технологических каналов значительно превышает срок работы оболочек твэлов. Для твэлов он составляет от 1,5 до 6 лет [152], в то время как для каналов он должен составлять примерно 30 лет [128]. В связи с этим величина рабочих напряжений в стенке канала приобретает большое значение. Это, в свою очередь, повышает требования к материалу для изготовления каналов и его прочности.

Канал, по существу, представляет собой трубопровод высокого давления, и при определении уровня рабочих напряжений пользуются критериями, аналогичными для такого типа конструкций. Дополнительно должны быть учтены специфические особенности эксплуатации канала: воздействие облучения и поглощение водорода, вызывающие опасность радиационного и водородного охрупчивания. Как показал опыт эксплуатации каналов атомных реакторов, в процессе работы возможно появление грубых царапин, образующихся в процессе загрузки и выгрузки ТВС, а также «надиров» (вмятин) в местах контакта с ТВС в результате ее вибрации.

Поскольку реактор работает в циклическом режиме, образование подобных дефектов требует оценки циклической прочности материала технологических каналов, а также возможности хрупкого разрушения (определение критической длины допустимых дефектов и скорости развития дефектов). При этом оценка должна учитывать воздействие облучения и наводороживания.

Наводороживание и степень его влияния на свойства канальных труб также имеют свои особенности. Так, например, отсутствие заметного градиента температуры по толщине стенки канала снижает значение перераспределения водорода. В то же время, так как канальная труба является трубопроводом высокого давления, необходима оценка допустимого наводороживания в связи с возможностью развития хрупкого разрушения. Конструктивные различия оболочек твэлов и канальных труб определяют и различия в степени их наводороживания. В оболочках твэлов содержание водорода в зависимости от условий работы после достижения требуемой степени выгорания составляет 0,01—0,1%, а в канальных трубах, как полагают, оно не должно превышать 0,03—0,04% после работы в течение 30 лет в реакторах с пароводяным теплоносителем [128] и 0,025% после работы в течение 10—15 лет в реакторах с органическим теплоносителем [45].

Существенное значение для работы технологического канала приобретает сопротивление ползучести материала, из которого он выполнен. Допустимая скорость ползучести материала технологических каналов определяется исходя из величины возможной остаточной деформации канала, главным образом в поперечном направлении. В тяжеловодных реакторах типа CANDU, а также в реакторе WR-1 она оценивается исходя из зазора между трубой технологического канала и трубой каландра, в реакторе РБМ-К — из зазора между трубой технологического канала и графитовыми втулками. В условиях облучения ползучесть сплавов циркония значительно зависит от интенсивности потока.

Исходя из требований высоких коррозионной стойкости и прочности, в качестве материала технологических каналов в реакторах канального типа широкое применение нашел сплав циркалой-2 (реакторы PHW-CANDU, SGHWR, PRTR и др.). В отличие от оболочек твэлов при изготовлении технологических каналов циркалой-2 применяется в холоднодеформированном состоянии (на 15—35%), которое обеспечивает большее сопротивление ползучести под облучением.

В последние годы, наряду с циркалоем-2, начал использоваться сплав Zr — 2,5% Nb (реакторы BLW-CANDU, РБМ-К, WR-1) [21, 81, 128]. Этот сплав при коррозионной стойкости, сопоставимой со стойкостью циркалоя-2, обладает более высокой прочностью, и в частности сопротивлением ползучести. Кроме того, как было отмечено выше, сплав Zr — 2,5% Nb характеризуется меньшей склонностью к поглощению водорода, чем сплавы типа циркалой.

Применение более высокопрочного сплава позволяет уменьшить толщину стенки каналов при тех же параметрах работы, либо сохранить толщину стенки, по повысить параметры теплоносителя. Уменьшение толщины стенки канала только на 0,025 мм, как показывают расчеты для реакторов типа CANDU (мощностью 500 Мвт), дает экономию в капитальных затратах на 80000 долларов. Для изготовления технологических каналов сплав Zr — 2,5% Nb может быть использован в трех состояниях: после холодной деформации, закалки с последующей холодной деформацией и старением и после отжига в α-области.

Наряду с циркалоем-2 и сплавом Zr — 2,5% Nb, в качестве перспективных материалов рассматривают сплавы Zr — 2,5% Nb — 0,5% Сu, а также Zr — 3% Nb — 1 % Sn. По сравнению со сплавом Zr — 2,5% Nb первый из них обладает несколько большей коррозионной стойкостью во влажном углекислом газе, а второй — прочностными характеристиками [58, 103]. Однако практического применения эти сплавы пока не нашли, и в настоящее время ведутся интенсивные исследования их свойств в рабочих условиях.

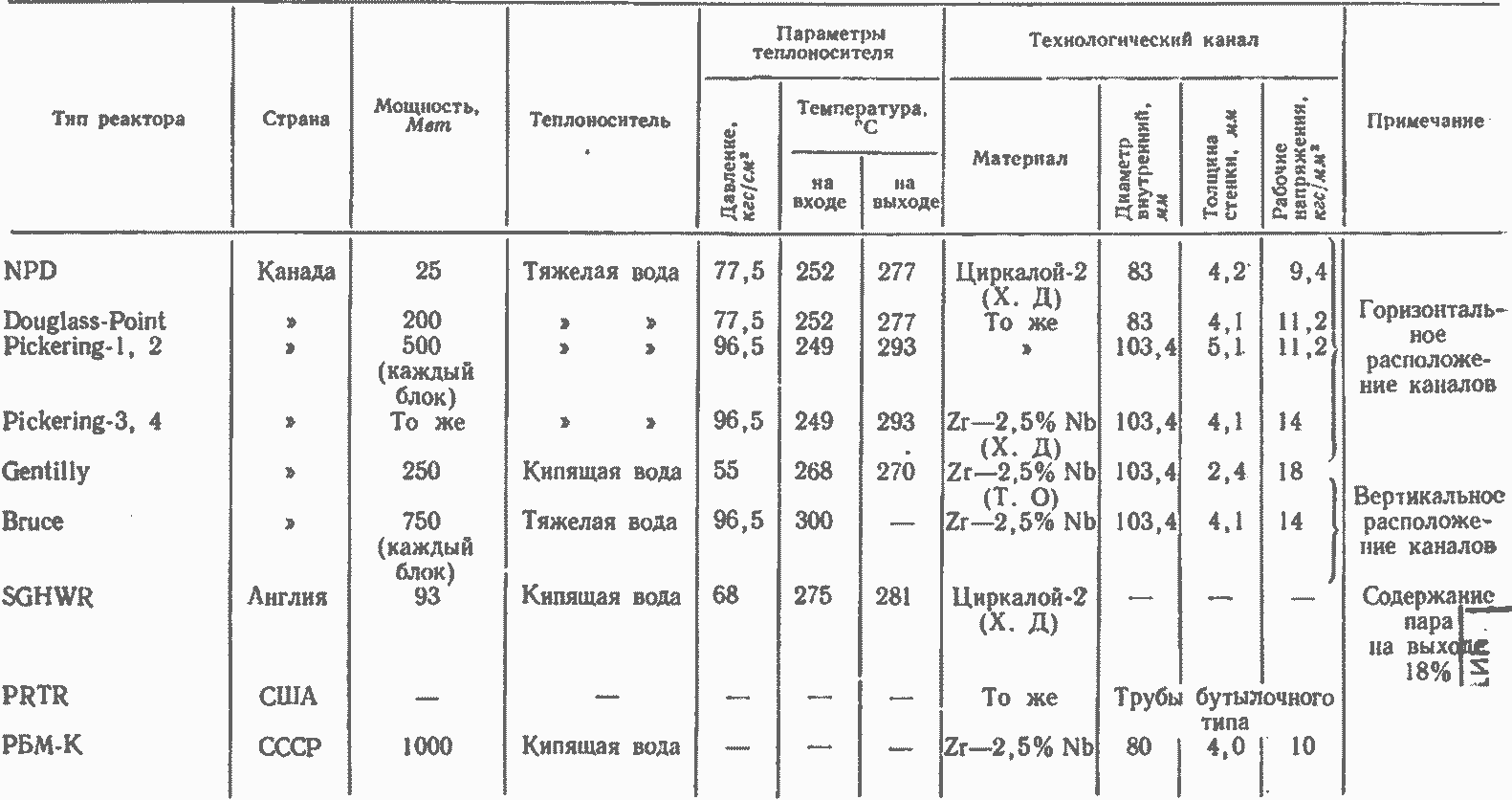

В реакторах с водяным охлаждением температура теплоносителя в каналах, изготовленных из сплавов циркония, не превышает 300° С, в реакторах с органическим теплоносителем температура использования каналов из циркония значительно выше — до 460° С. Дальнейшее повышение параметров работы каналов из циркония сталкивается с необходимостью увеличения прочности и коррозионных свойств сплавов. Некоторые примеры использования сплавов циркония для изготовления технологических каналов атомных реакторов и характеристика рабочих параметров приведены в табл. 1.2.

Применение сплавов циркония в качестве материала технологических каналов и других конструктивных элементов атомных реакторов привело к необходимости их соединения с нержавеющими сталями, поскольку из сплавов циркония изготавливают только участки, находящиеся в активной зоне, а для остальных участков используют нержавеющие стали.

Соединения сталь — цирконий технологических каналов работают в более сложных условиях нагружения, чем остальные участки. Это связано с тем, что кроме напряжений, обусловленных действием давления теплоносителя, в соединении появляются значительные по величине и циклически изменяющиеся напряжения, вследствие различий коэффициентов теплового расширения циркония и стали.

Наиболее распространенный в технике метод сварки плавлением не нашел здесь применения в связи с образованием в зоне сварки хрупких фаз (эвтектики и интерметаллидов), приводящих к растрескиванию соединения уже при охлаждении после сварки. Вследствие этого для получения соединений сталь — цирконий были использованы другие методы: механический, диффузионная сварка, пайка, совместное прессование, развальцовка, сварка взрывом и др.

Наиболее работоспособными и перспективными соединениями, как считают, являются соединения с образованием металлической связи в зоне контакта сталь — цирконий, поскольку в этом случае увеличивается возможность более длительного сохранения вакуумной плотности соединения по сравнению с достигаемой в соединениях чисто механического типа, например вальцованных. Таковыми являются соединения, полученные методами диффузионной сварки, сварки взрывом, совместным прессованием. К недостаткам соединений этого типа относят то, что они выполняются как отдельные детали, а не на канальных трубах, обусловливая тем самым необходимость их последующей приварки к циркониевой трубе.

Таблица 1.2

Некоторые характеристики атомных реакторов с технологическими каналами из сплавов циркония

Примечания:

X. Д. — холоднодеформированный;

Т. О. — закаленный

В связи с этим соединения сталь — цирконий такого типа не нашли пока широкого применения, хотя в литературе имеются сообщения об успешных испытаниях опытных образцов, в том числе в реакторных условиях [44, 146, 174].

Наибольшее практическое использование для соединения стали с цирконием получил метод развальцовки. С помощью этого метода изготовлены соединения для технологических каналов канадских реакторов типа PHW-CANDU (NPD, Douglass-Point, Pickering) английского — SGHWR, французского EL-4 и др. В реакторах типа CANDU соединение производилось непосредственно на канале. При этом конец трубы технологического канала из сплава циркалой-2 развальцовывался во втулку из стали ферритного класса (типа A1S1 403 или 410) [136J. Замена аустенитной стали на ферритную вызвана стремлением снизить температурные напряжения в соединении, обусловленные разницей в коэффициентах теплового расширения.

В большинстве зарубежных атомных реакторов канального типа в качестве замедлителя используют тяжелую воду, для размещения которой в активной зоне служит каландр. Стенки каландра выполняют из материала с низким сечением захвата нейтронов. В реакторах с горизонтальным расположением технологических каналов каландр служит не только резервуаром для замедлителя, но и, как считают, предохраняет трубу технологического канала от прогиба вследствие ползучести. В реакторах типа CANDU, а также PRTR и Ν-реакторе для изготовления каландра используют сплав циркония (циркалой-2).

Условия работы материала стенок каландра значительно легче, чем, например, оболочек твэлов или канальных труб. Напряжения в стенках каландра обусловлены только весом тяжелой воды. Участки каландра вблизи каналов работают в достаточно тяжелых коррозионных условиях, так как температура этих участков близка к температуре канальной трубы и имеет место контакт со стороны канала с внутриреакторной средой (например, влажным углекислым газом в реакторах типа CANDU), а с внутренней стороны — с тяжелой водой, что обусловливает возможность наводороживания.