Механические свойства циркония и его сплавов могут быть существенно изменены в результате холодной деформации и термической обработки.

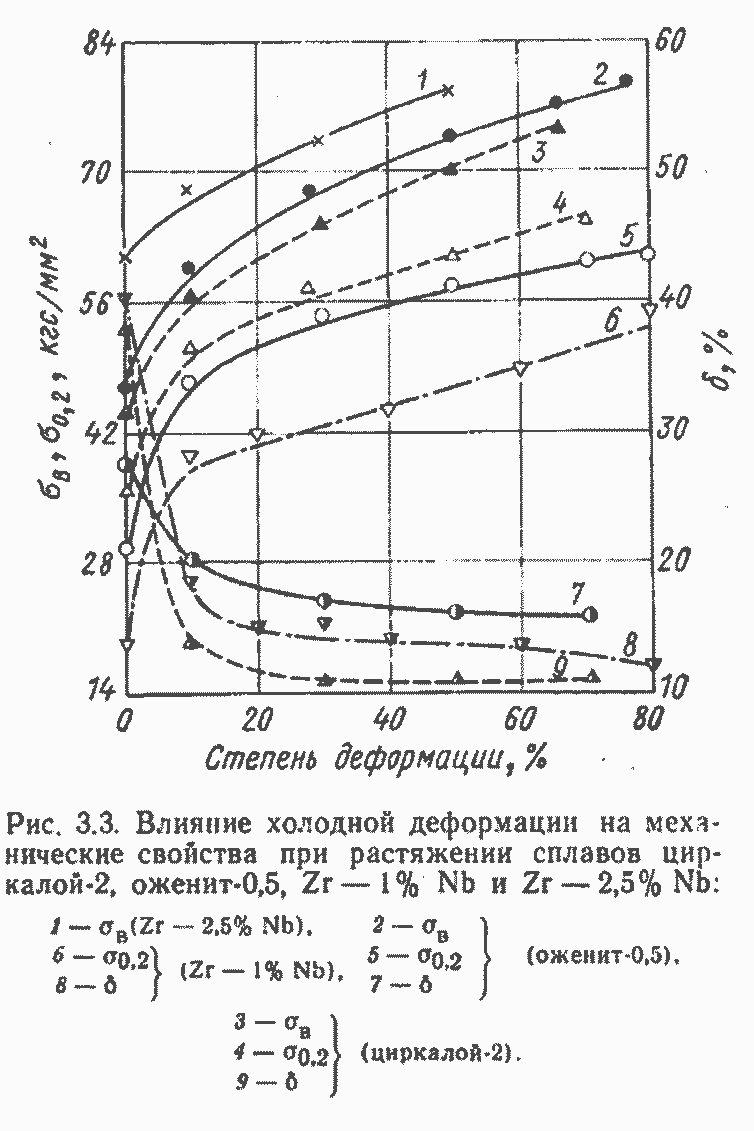

С увеличением степени холодной деформации прочностные характеристики циркония возрастают, а пластичность снижается. Предел текучести при 20° С иодидного циркония может быть повышен в 2,5 раза в результате холодной деформации на 20%. Аналогичное изменение прочности характерно и для губчатого циркония. Влияние степени холодной деформации на механические свойства при растяжении иодидного и губчатого циркония, а также сплавов Zr—1% Nb, Zr — 2,5% Nb, циркалой-2, оженит-0,5 показано на рис. 3.3. [3, 47, 172].

Для чистого циркония и его сплавов характерно резкое повышение прочностных свойств и снижение пластичности при относительно небольших степенях холодной деформации (до 10— 15%). При дальнейшем возрастании степени деформации изменение механических свойств носит монотонный характер.

Исследования субструктуры в чистом цирконии и сплаве циркалой-2 после различной степени холодной деформации показывают, что наблюдающийся характер изменения механических свойств может быть обусловлен соответствующими изменениями дислокационной структуры. Обнаружено, что при степени деформации до ~10% происходят наибольшие изменения размеров блоков, плотности дислокаций и величины микродеформации. В циркалое-2 плотность дислокаций возрастала от 1,47-1010 до ~7,5·1010 см-2, а размеры блоков уменьшались от 750 до 390 А при увеличении степени деформации от 2,5 до 10%. Увеличение степени деформации до 60% приводило к возрастанию плотности дислокаций до 9,7·1010 см-2 и уменьшению размеров блоков до 320 А [110, 166].

Пластическая деформация в цирконии протекает по преимущественным системам скольжения и двойникования. Это приводит к появлению резко выраженной текстуры в полуфабрикатах из циркония и его сплавов, изготавливаемых с помощью деформационной обработки, Наличие текстуры оказывает существенное влияние на многие важные с практической точки зрения физико-механические свойства полуфабрикатов из циркония, что сделало необходимым детальное исследование факторов, влияющих на формирование того или иного типа текстуры, а также механизма ее образования.

Обнаружено, что тип текстуры в листах и трубах из циркония и его сплавов зависит от схемы и температурного интервала деформирования в процессе изготовления, а также режима окончательной термической обработки [50, 92, 93, 147, 169, 170]. Формирование текстуры в холоднодеформированных полуфабрикатах может быть объяснено с точки зрения механизма протекания деформации при сжатии и растяжении. Последнее позволяет предсказывать тип текстуры в листах и трубах, зная технологический процесс их изготовления, а также изготавливать полуфабрикаты с заранее известной текстурой.

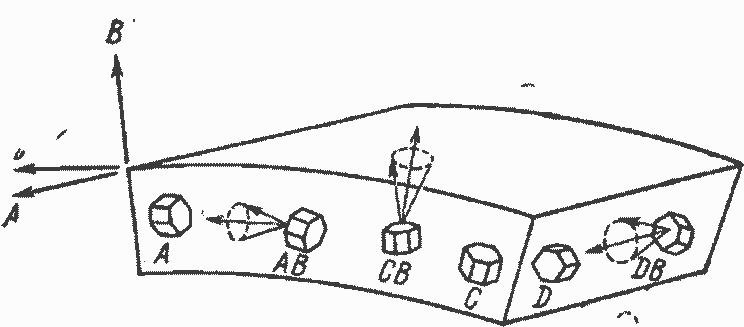

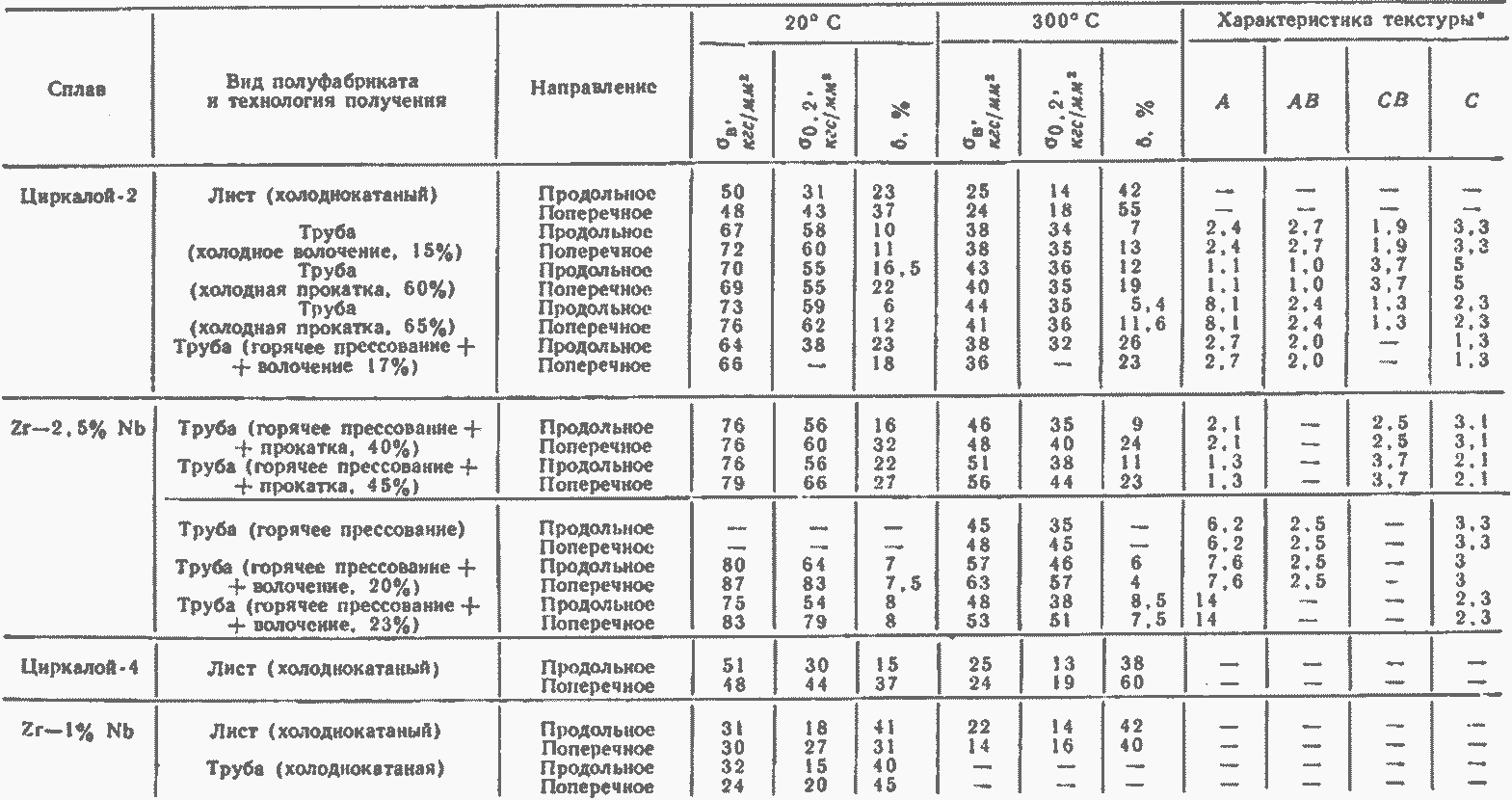

Для характеристики текстуры в полуфабрикатах из циркония и его сплавов пользуются идеализированной схемой, показанной на рис. 3.4. Типы текстур в трубах и листах из сплавов циркония в зависимости от технологии их изготовления приведены в табл. 3.2.

Рис. 3.4. Типы текстур в трубах из сплавов циркония:

А — аксиальное направление: В — радиальное направление; С — тангенциальное направление.

Как следствие текстурированности могут наблюдаться значительные различия механических свойств: в различных направлениях в одних и тех же полуфабрикатах, в различных тинах полуфабрикатов (листах, трубах, прутках), в одних и тех же полуфабрикатах, но полученных по различной технологии. Горяче- и холоднокатаные листы из сплавов циркония характеризуются на 40—50% более высокими значениями предела текучести в поперечном направлении, чем в продольном. Для труб в отличие от листов различия механических свойств в различных направлениях обнаруживаются не всегда и зависят от типа сплавов циркония.

Данные табл. 3.2 показывают, что механические свойства в продольном и поперечном направлениях труб из циркалоя-2, полученных волочением, практически одинаковы; в то время как трубы из сплава Zr — 2,5% Nb, изготовленные волочением, обладают более высоким пределом текучести в поперечном направлении, чем в продольном. Холоднокатаные трубы из обоих сплавов характеризуются большей пластичностью в поперечном направлении, чем в продольном. Анализ типа текстур и механических свойств в различных направлениях в полуфабрикатах из сплавов циркония показывает, что анизотропия механических свойств наиболее заметна в тех полуфабрикатах, в которых четко выражена монотекстура, например: типа А—в трубах; типа С — в листах (см. рис. 3.4).

Влияние типа текстуры на механические свойства полуфабрикатов из сплавов циркония исследовался в работах [74, 167, 168, 170]. Установлено, что механизм протекания деформации в цирконии тесно связан с ориентацией преимущественных систем скольжения и двойникования относительно направления действия приложенного напряжения.

Таблица 3.2

Влияние технологии изготовления на механические свойства труб и листов из сплавов циркония

Коэффициенты текстурированности (см. рис. 3.4.).

Когда нормаль к базисной плоскости перпендикулярна к направлению действия приложенного напряжения, деформация осуществляется только путем скольжения. Когда направление приложенного напряжения параллельно нормали к базисной плоскости, деформация происходит только двойникованием. При наклоне нормали к базисной плоскости под углом 35—40° к направлению растяжения деформация может осуществляться как скольжением, так и двойникованием. Поскольку критическое напряжение сдвига заметно меньше, чем критическое напряжение двойникования, при наличии определенного типа текстуры обнаруживается различие механических свойств по различным направлениям.

Наличие текстуры существенно влияет на развитие деформации в шейке и характер разрушения в целом. Учитывая предпочтительность деформации путем скольжения или двойникования, в зависимости от текстуры можно предсказать вид и форму шейки при испытаниях на растяжение.

Механические свойства полуфабрикатов из циркония и его сплавов зависят не только от холодной деформации в процессе их изготовления, но и от термической обработки, как промежуточной, так и окончательной. Наиболее широко используемыми видами термической обработки сплавов циркония являются отжиг и закалка с последующим старением. Выбор вида термической обработки и ее конкретный режим определяются типом сплава и комплексом требований, предъявляемых к изготавливаемым изделиям.

Отжиг холоднодеформированного циркония обусловливает ухудшение прочностных свойств и повышение пластичности. Степень изменения механических свойств холоднодеформированного циркония в результате отжига тесно связана с протеканием процесса рекристаллизации и определяется его температурой, длительностью и степенью предшествующей холодной деформации.

Влияние степени предшествующей холодной деформации на механические свойства проявляется, главным образом, при отжиге в интервале температуры протекания рекристаллизации и при более низкой температуре. Для иодидного циркония температура начала и конца рекристаллизации составляет соответственно 585 и 650° С после холодной деформации на 10% и 440 и 570° С после деформации на 95% [12].

Характер изменения механических свойств в результате отжига для холоднодеформированных сплавов типа циркалой и для чистого циркония практически аналогичен. Интенсивное снижение предела текучести труб и листов из сплава циркалой-2 начинается после отжига в течение одного часа при 300—330° С после предшествующей деформации на 13%, при 400° С после деформации на 25—40% и при 450° С после деформации на 80% [64, 114].

Таблица 3.3

Влияние термической обработки на механические свойства циркалоя-2 и циркалоя-4

Снижение твёрдости на 80% достигается в результате отжига в течение 15 мин при 575—580° и в течение 64 ч при 520—525° С. Полностью рекристаллизованное состояние достигается после отжига при 550° С в течение — 4 ч. Механические свойства труб и листов из сплавов типа циркалой, отожженных по различным режимам, представлены в табл. 3.3.

Для оболочек твэлов сплавы типа циркалой в большинстве случаев используются либо в частично рекристаллизованном (после отжига при температуре 480—510° С в течение 4 ч), либо в полностью рекристаллизованном (после отжига при температуре 650—750° С в течение до 2,5 ч) состояниях. Для канальных труб эти сплавы, как правило, применяют в холодно- деформированном состоянии с последующим автоклавированием при 400°С в течение 72 ч, во время которого происходит снятие макронапряжений и незначительное снижение (на 2— 4 кгс/см2) прочностных характеристик.

Закалка с последующим старением значительно не улучшает прочностные характеристики сплавов типа циркалой по сравнению с деформированным и частично или полностью рекристаллизованным состояниями (см. табл. 3.3). В связи с этим до настоящего времени закалка с последующим старением для сплавов типа циркалой практически не использовалась. Однако, как показали недавние исследования, закалка из β-области перед холодной деформацией повышает коррозионную стойкость сплавов этого типа (вследствие более равномерного распределения частиц второй фазы в матрице) [133].

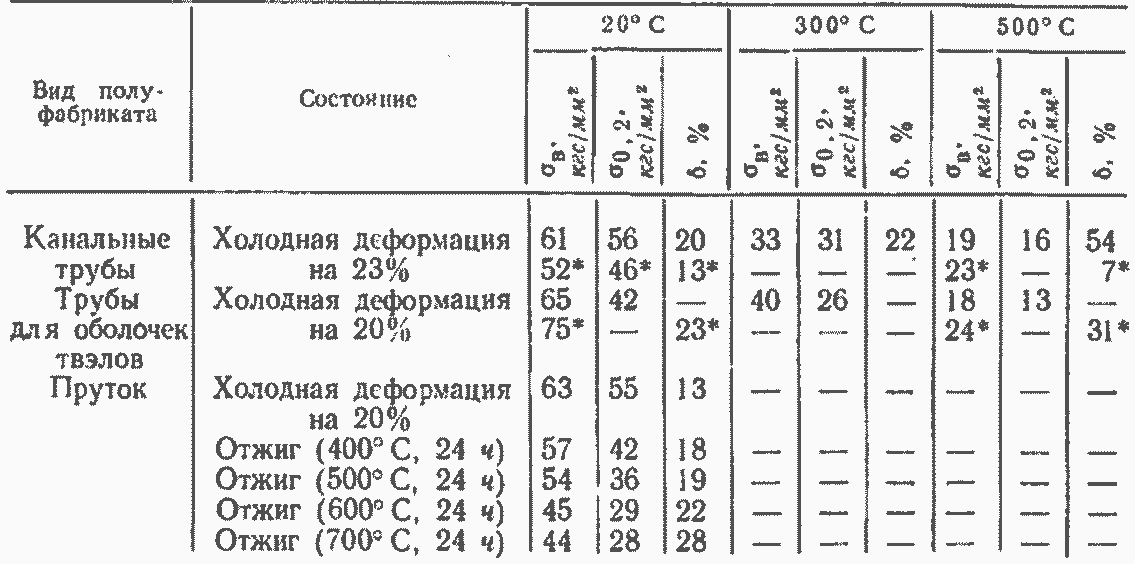

По данным работы [4], полностью рекристаллизованное состояние сплава оженит-0,5 может быть достигнуто в результате отжига при 700° С в течение 30 мин. Предел текучести и общее удлинение при 20° С сплава в рекристаллизованном состоянии составляют соответственно 14 кгс/мм2 и 40%. Длительный отжиг в течение 2000 ч при температуре 350° С холоднодеформированного на 10% сплава оженит-0,5 приводит к частичному снижению прочности (на — 20%) и повышению пластичности (на — 30%). Наиболее оптимальные прочностные характеристики и пластичность для сплава оженит-0,5, использующегося для изготовления канальных труб и оболочек твэлов, наблюдаются после холодной деформации на 20% [47]. Отжиг в течение 24 ч при температуре вплоть до 450—500° С мало изменяет его пластичность, однако прочностные характеристики при этом снижаются на 15—30%. Более высокотемпературный отжиг обусловливает резкое снижение прочности и повышение пластичности. Полностью рекристаллизованное состояние в этом случае достигается после отжига при температуре 580—600° С. Механические свойства канальных труб и труб для оболочек твэлов из сплава оженит-0,5 в холоднодеформированном и отоженном состояниях приведены в табл. 3.4.

Характер изменения механических свойств сплава Zr — 2,5% Nb в результате отжига после холодной деформации несколько отличается от наблюдающегося для чистого цирконияи сплавов типа циркалой. Отжиг хоолоднодеформированного сплава в течение 1 ч при температуре 300—500° С приводит к повышению прочностных характеристик.

Таблица 3.4

Механические свойства труб и прутков из сплава оженит-0,5

* Испытание внутренним давлением.

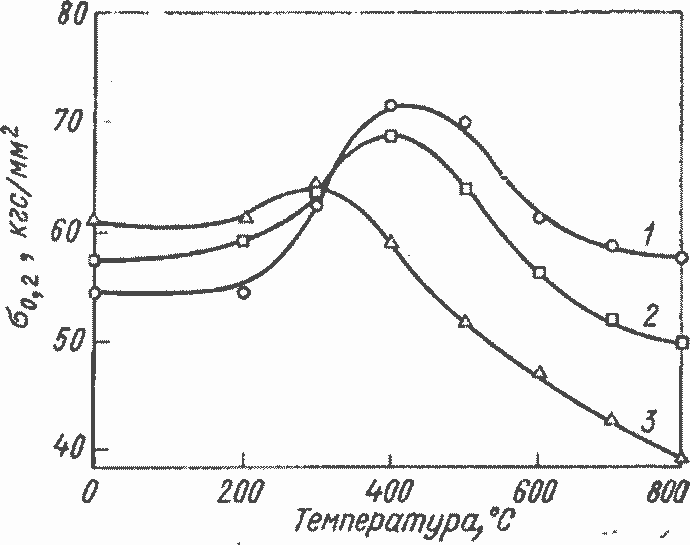

Более высокотемпературный отжиг вызывает разупрочнение. По данным работы [49], разупрочнение сплава в результате отжига начинается при температуре 500° С после выдержки более 15 ч, при 450° С после выдержки в течение — 200 ч. Результаты рентгеноструктурного исследования отожженного при температуре 300—500° С после холодной деформации сплава Zr — 2,5% Nb [72], а также данные дилатометрического анализа показывают, что указанное выше дополнительное упрочнение сплава является следствием старения. Особенностью упрочнения, вызываемого старением холоднодеформированного сплава Zr — 2,5% Nb, является зависимость упрочнения от текстуры (рис. 3.5).

Полностью рекристаллизованное состояние для сплава Zr — 2,5% Nb, холоднодеформированного на 70—80%, достигается в результате отжига в течение 30 мин при температуре >550° С [125].

В отличие от сплавов типа циркалой прочностные свойства сплава Zr — 2,5% Nb могут быть существенно повышены закалкой с последующим старением. Упрочнение, достигаемое в результате использования этого вида термической обработки, имеет достаточно сложную природу и величина его зависит от условий как закалки (температуры и скорости охлаждения), так и старения [188, 191, 192].

Максимальный эффект закалки наблюдается при проведении ее от температуры 760—780° С и связан с появлением в структуре, сплава ω-фазы. При этом прочностные характеристики улучшаются, но резко падает пластичность. Эффект закалки от температуры >800° С тем выше, чем больше скорость охлаждения, и обусловлен особенностями протекания мартенситного превращения. Закалка от температуры 1000° С со скоростью 2000 град/сек обеспечивает получение наиболее высоких прочностных характеристик.

Рис. 3.5. Анизотропия изменения предела текучести при старении холоднодеформированного сплава Zr—2,5% Nb:

1 — направление, перпендикулярное к плоскости прокатки; 2 — поперек направлению прокатки; 3 — вдоль направления прокатки.

Пределы текучести и прочности при 20° С после такой закалки составляют 72—74 и 86—88 кгс/мм2 соответственно, а общее удлинение—3—4%, что связывают с образованием структуры двойникованного мартенсита. При более низкой скорости охлаждения (400—100 град/сек) достигаемое упрочнение несколько меньше. Пределы текучести и прочности в этом случае составляют 65—68 и 80—82 кгс/мм2, а общее удлинение — 5—7 %.

Эффект старения у закаленного сплава Zr — 2,5% Nb тесно связан с температурой предшествующей закалки. После закалки от температуры 750—780° С старение при температуре 200— 300° С обусловливает дополнительное упрочнение, связанное с превращением β-Ζr-ω-Zr, при более высокой температуре (400° С) наблюдается разупрочнение сплава. После закалки от температуры 820° С максимальное упрочнение достигается в результате старения при температуре 400—500° С, в процессе которого происходит распад пересыщенного твердого раствора ниобия в α-Zr и появление мелкодисперсных выделений β-Nb. Максимальная твердость закаленного с 1000° С сплава Zr — 2,5% Nb наблюдается в результате старения при температуре 500° С в течение ~24 ч, при 450° С в течение 160 ч, а при 400° С в течение 1000 ч [191].

Проведение холодной деформации после закалки перед старением обеспечивает получение более высоких прочностных характеристик по сравнению с достигаемыми только после закалки и старения. При этом оптимальная температура старения сдвигается в сторону более низкой температуры (480—500° С) [115].

Для канальных труб ядерных реакторов, работающих при температуре до ~ 300е С, сплав Zr — 2,5% Nb может быть использован в холоднодеформированном, отожженном в α-области и закаленном с последующим старением состояниях. Оптимальным вариантом закалки и старения сплава при использовании его в качестве материала канальных труб является закалка от 840—880° С, (α+β)-область, с последующим старением при 500° С в течение 6—24 ч [68]. Закалку от более высокой температуры, >900°С (β-область), практически не используют из-за резкого охрупчивания сплава при облучении. Механические свойства листов и канальных труб из сплава Zr — 2,5% Nb в различном структурном состоянии приведены в табл. 3.5.

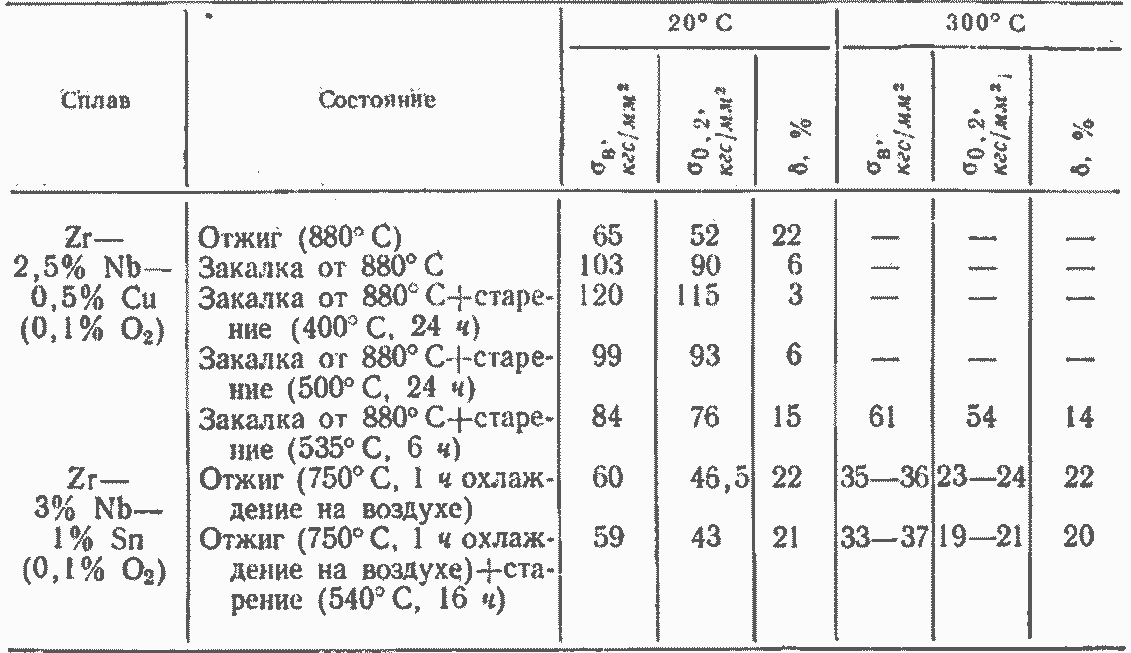

Увеличение прочности сплава Zr — 2,5% Nb может быть получено дополнительным легированием кислородом (до 0,1 — 0,15%), медью (0,5—0,6%) или оловом. Характер зависимости механических свойств этих сплавов от структурного состояния практически аналогичен наблюдающемуся для сплава Zr — 2,5% Nb. Данные о механических свойствах сплавов Zr — 2,5% Nb — 0,5% Сu и Zr — 3% Nb— 1% Sn после термической обработки в различных режимах представлены в табл. 3.6 [68, 156].

Вместе с тем абсолютные значения прочности и пластичности у этих сплавов могут заметно отличаться от наблюдающихся для сплава Zr — 2,5% Nb. Изменение прочностных характеристик закаленного сплава Zr — 2,5% Nb — 0,5% Сu в зависимости от температуры и длительности последующего старения показывает, что также как и для сплава Zr — 2,5% Nb старение при 400° С обусловливает упрочнение, однако максимального значения оно достигает уже через 3—6 ч и далее при выдержке вплоть до 24 ч не изменяется. Старение при температуре 500° С приводит к разупрочнению [68].

Изменение механических свойств сплава Zr—1 % Nb в результате отжига после холодной деформации во многом аналогично сплаву Zr — 2,5% Nb. Отжиг при температуре 450 и 500° С в течение 2—3 ч обусловливает некоторое повышение предела текучести (на 2—5 кгс/мм2), происходящее в результате старения [3]. Отжиг при 500° С в течение 5—10 ч относительно мало изменяет прочностные характеристики и пластичность.

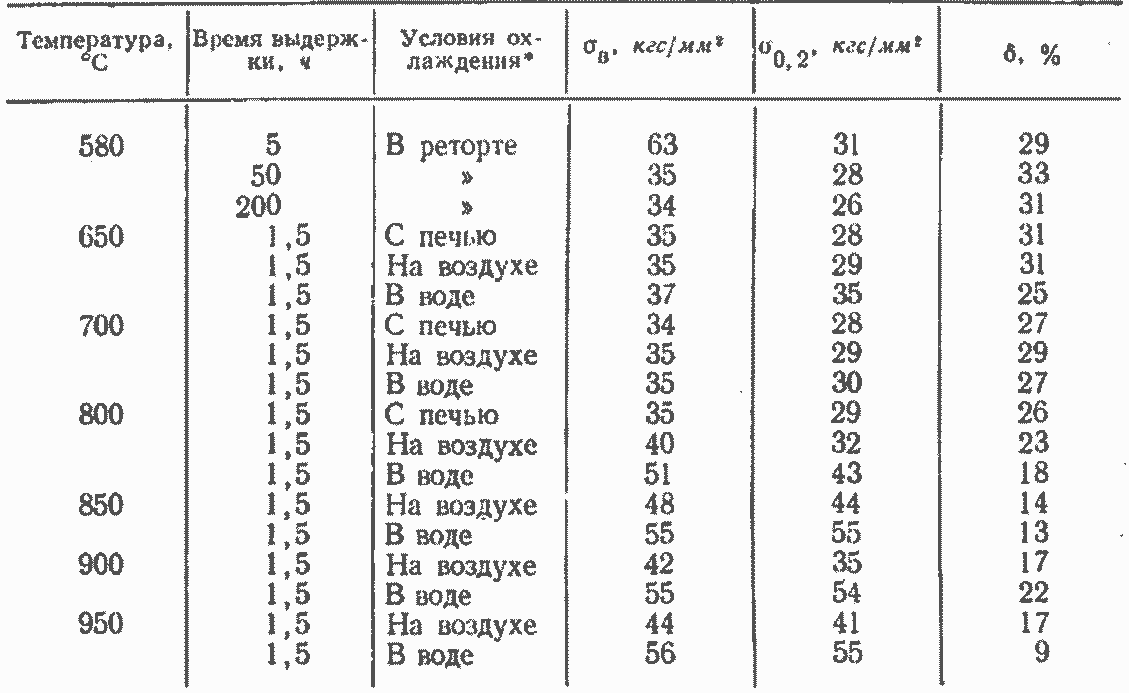

Таблица 3.5

Влияние термической обработки на механические свойства сплава Zr—2,5% Nb

* Поперечные образцы.

** Автоклавирование при 400° С в течение 72 ч.

Таблица 3.6

Влияние термической обработки на механические свойства листов из сплавов Zr—2,5%Nb-0,5%Cu и Zr—3%Nb—1%Sn

Таблицa 3.7

Влияние термической обработки на механические свойства сплава Zr—1% Nb

* Скорость охлаждения в реторте 110—140, с печью 1—4, на воздухе 9·102, в воде 3,6-102 град/мин.

Полностью рекристаллизованное состояние холоднодеформированного сплава достигается в результате отжига при температуре >500° С в течение 1 ч. Отжиг при температуре 550— 800° С длительностью до 1— 2 ч вызывает резкое понижение прочностных характеристик и повышение пластичности, при этом абсолютный уровень свойств мало зависит от температуры. Пределы прочности, текучести и относительное удлинение сплава при комнатной температуре после отжига в интервале температуры 550—800° С в течение ~1—1,5 ч соответственно составляют 29—32, 22— 28 кгс/мм2 и 30—32% [3].

Использование закалки позволяет заметно повысить прочностные характеристики сплава. Наиболее высокие значения пределов текучести и прочности сплава при этом достигаются после закалки от температуры 850—950° С в воде и составляют 54—55 и 55—56 кгс/мм2 соответственно. Данные о механических свойствах сплава Zr—1 % Nb в различном структурном состоянии при 20° С приведены в табл. 3.7 [3].

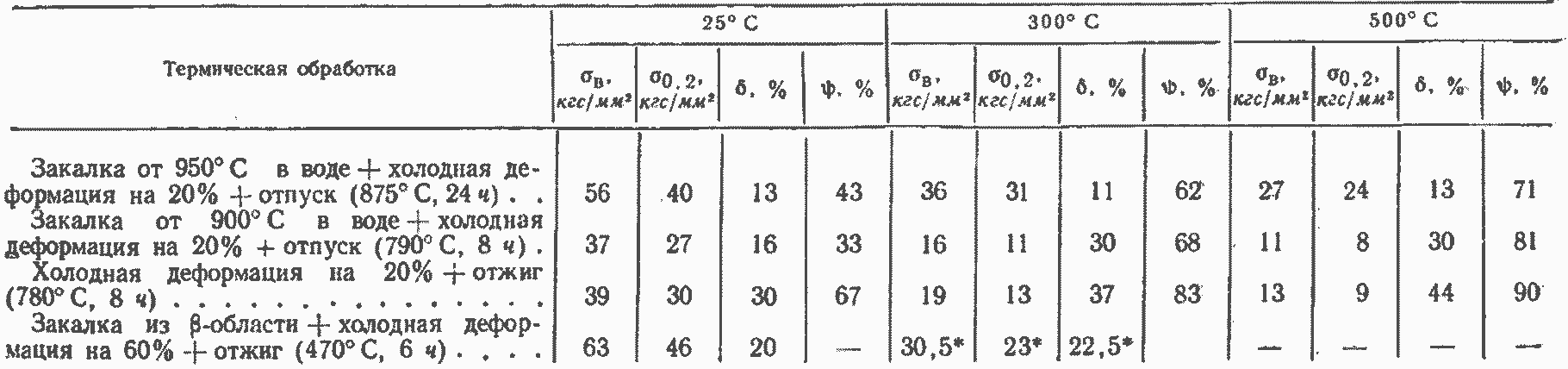

Механические свойства сплава валой (Valoy, Zr— 2 ат. % Сr — 0,1 ат.% Fe) заметно зависят от технологии изготовления. Применение закалки из β-области перед холодной деформацией обусловливает достижение более высоких прочностных характеристик. Однако абсолютный их уровень в существенной степени определяется температурой и длительностью окончательного отжига (отпуска) [106, 107].

Таблица 3.8

Влияние термической обработки на механические свойства сплава валой

* Испытание внутренним давлением.

Оптимальные свойства этого сплава для работы при 450—500° С достигаются после отпуска при 550— 600° С в течение до 24 ч. Данные о влиянии термообработки на механические свойства сплава валой приведены в табл. 3.8 [106, 107].