Глава пятая

СОПРОТИВЛЕНИЕ РАЗРУШЕНИЮ ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ

Трубы технологических каналов ядерных реакторов, оболочки тепловыделяющих элементов, переходные соединения, связывающие трубы из нержавеющей стали и из сплава циркония, и другие элементы, изготовленные из циркониевых сплавов, в процессе эксплуатации подвергаются действию переменных напряжений, обусловленных изменением температуры теплоносителя, внутреннего давления, внешних сил или вызываемых потоком теплоносителя.

При оценке прочности деталей из сплавов циркония рассматривают сопротивление образованию усталостных трещин, а также их развитие при переменном напряжении в связи с влиянием нейтронного облучения, наводороживания, повышенной температуры, рабочей среды.

5.1. КРИВЫЕ УСТАЛОСТИ ПРИ ИЗГИБЕ И РАСТЯЖЕНИИ-СЖАТИИ

Повторные упруго-пластические деформации могут возникать в зонах концентрации напряжений, а также в результате неравномерного распределения температуры или различия коэффициентов теплового расширения материалов соединенных деталей. Механические напряжения вне зон концентрации напряжений не выходят за пределы упругости, поэтому условия малоциклового нагружения элементов конструкции могут быть воспроизведены при испытаниях материалов, проводимых с циклическим изменением заданных деформаций.

Испытания образцов из сплавов Zr — 2,5% Nb и Zr— 1% Nb были проведены при заданных деформациях растяжение—сжатие и частоте от одного до двух циклов в минуту на установке с термическим нагружением [26] и при изгибе с частотой 9 цикл/мин на установке с кинематическим нагружением [27]. Образцы нагревали пропусканием электрического тока.

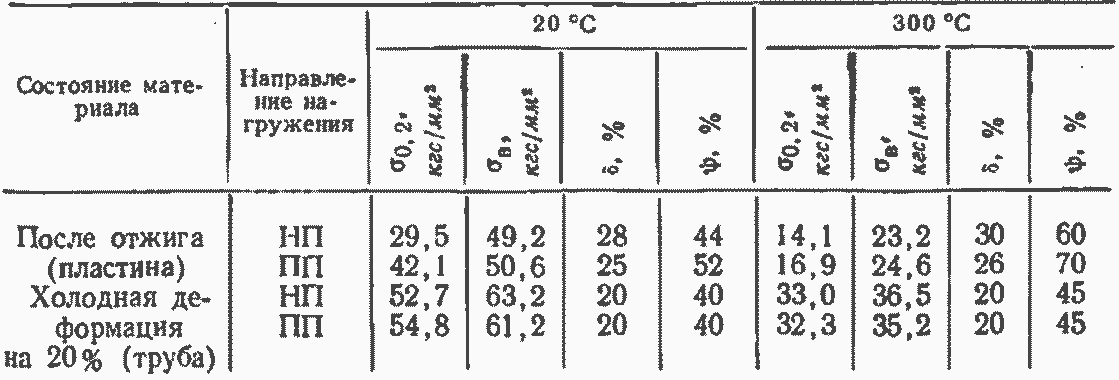

В табл. 5.1 приведены механические свойства испытанных сплавов, полученные на цилиндрических образцах. Микрообразцы имели диаметр рабочей части 1,2 и длину 12 мм, их использовали для определения свойств металла труб диаметром 88 мм и вырезали в продольном направлении труб.

Механические свойства сплавов

Таблица 5.1

* Результаты испытаний плоских образцов.

Предел текучести, определенный при 20° С на плоских образцах из труб, оказался несколько ниже полученного на микрообразцах (см. режимы 3, 7, табл. 5.1). Относительное удлинение получено на плоских образцах с рабочей длиной 11,3√F, где F — площадь поперечного сечения образца. Свойства металла прутка и толстостенных труб определяли на стандартных образцах диаметром 5 мм.

Варьирование режимов термообработки позволяет изменять структурное состояние сплавов циркония, легированных ниобием, характеристики прочности, пластичности, а также коррозионное поведение. Для труб технологических каналов из сплава Zr — 2,5% Nb наилучшими режимами термообработки являются отжиг в α-области (при 500—580° С) или закалка от 840— 860° С, последующая холодная деформация и старение при 500° в течение 24 ч [46]. Исследование влияния дополнительного отжига при температуре 500, 550, 590° С (см. режимы 4—6, табл. 5.1) на сопротивление малоцикловому разрушению проводилось на трубах, отожженных в состоянии поставки при 465°С в течение 4 ч (см. режим 3, табл. 5.1), и на трубах из закаленного, холоднодеформированного и состаренного сплава (см. режимы 7, 8, табл. 5.1). Режимы 9 и 10 (см. табл. 5.1) окончательной термообработки сплава соответствует тепловому циклу диффузионной сварки сплава со сталью Х18Н10Т при изготовлении переходных соединений.

Как следует из данных рис. 5.1, увеличение содержания Nb от 1 до 2,5%, температуры испытаний от 20 до 300° С и соответственно изменение характеристик прочности и пластичности при статическом нагружении не повлияло на сопротивление образованию трещин, обнаруживаемых с помощью лупы с увеличением Х7, и разрушению при нагружении заданными повторными деформациями по симметричному циклу. Симметричный цикл характеризуется коэффициентом асимметрии r— =![]() — наибольшая и наименьшая

— наибольшая и наименьшая

деформации цикла. Экспериментальные точки, соответствующие появлению трещин и разрушению образцов диаметром 6 мм с длиной рабочей части 10 мм из сплавов, обработанных по режимам 1, 2, 10 (см. табл. 5.1), имеют небольшой разброс. Кривые на рис. 5.1 получены обработкой данных методом наименьших квадратов, точки — для сплава Zr—1% Nb. Данные для сплава Zr — 2,5% Nb нанесены для сравнения.

Уравнение кривой усталости имеет вид

![]() (5.1) где СР, т — постоянные материала, определяемые при обработке данных соответственно в амплитудах пластических εeα, а Се, q — в амплитудах упругих εeα-деформаций; N — число циклов; εα — амплитуда упруго-пластических деформаций.

(5.1) где СР, т — постоянные материала, определяемые при обработке данных соответственно в амплитудах пластических εeα, а Се, q — в амплитудах упругих εeα-деформаций; N — число циклов; εα — амплитуда упруго-пластических деформаций.

Величины ф, вычисленные по указанным выше значениям Ср, равны по появлению трещин 55—75%, а по разрушению 82—86%. Эти величины находятся в интервале экспериментальных значений φ, приведенных в табл. 5.1 (см. режимы 1, 2, 10).

Температура 300° С является достаточной для развития ползучести в сплавах циркония. С целью выявления влияния ползучести на циклическую долговечность при испытаниях с выдержками при растяжении были испытаны при 300° С и повторном растяжении—сжатии (заданные деформации) образцы из сплава Zr —2,5% Nb. Изменение выдержки от 0,5 до 50 мин не повлияло на число циклов до появления трещин и до разрушения. Амплитуда упруго-пластических деформаций была равна 1,57%, а напряжение растяжения при выдержке составляло 18,6 кгс/мм2·.

Результаты испытаний образцов на повторный симметричный изгиб при комнатной температуре приведены на рис. 5.2. Образцы (рис. 5.2, а) изготавливали из труб (см. табл. 5.1, режимы 3—9), вырезая их по образующей. Точки по появлению трещин на рис. 5.2 обозначены крестами, а соответствующие кривые проведены пунктирной линией. Точки по разрушению обозначены темными кружками, а кривые проведены сплошной линией. Кривые по появлению трещин нанесены по нижней границе зоны разброса. Относительная длительность стадии развития трещин уменьшается с уменьшением амплитуд деформаций. Из сопоставления величин σβ и ψ (см. табл. 5.1) следует, что наименьшее сопротивление разрушению можно было ожидать у образцов, отожженных при 960° С и подвергнутых дополнительному старению, а наибольшее сопротивление циклическому разрушению — у образцов из закаленной, холоднодеформированной и состаренной трубы. Сравнение кривых усталости на рис. 5.2, е и рис. 5.2, ж, з подтверждают это предположение. Дополнительный отжиг в течение 5 ч до температуры 590° С после первоначального при 465°С в течение 4 ч очень слабо отразился на сопротивлении разрушению.

В целом отличие кривых усталости как по появлению трещин, так и по разрушению при рассмотренных режимах термообработки невелико.

На рис. 5.2 и, к приведены также данные, полученные на сварных образцах из сплава Zr — 2,5% Nb. Положение сварного шва АА на рабочей части образца видно на рис. 5.2, а. Заготовки для образцов получали с помощью электроннолучевой сварки труб встык, а затем из заготовок вырезали образцы. Трубы до сварки отжигали при 550° С в течение 5 ч. Образцы со сварными швами были испытаны как без дополнительной термообработки после сварки, так и после дополнительной термообработки в вакууме при 550° С в течение 10 ч. Разрушение происходило по металлу сварного шва. Термообработка после сварки повысила сопротивление усталостному разрушению металла шва по сравнению с нетермообработанным состоянием. Кривые усталости сварных образцов по появлению трещин и разрушению при числе циклов до 4-103 расположены несколько ниже кривой усталости образцов из трубы, отожженной при 960° С, сопротивление усталостному разрушению которых было наименьшим для рассмотренных режимов термообработки.

Отличие разрушающих амплитуд деформаций металла шва и основного металла при ≤4-103 циклов не превышает 20—25%.

Рис. 5.2. Результаты испытаний на усталость сплава Zr—2,5% Nb и сварных соединений при изгибе:

а—образец; б—з — термообработка по режимам 3—9 соответственно (см. табл. 5.1); и — по появлению трещин; к — по разрушению, кривые 1—7 соответствуют режимам термообработки 3—9 по табл. 5.1; 8— кривая, соответствующая уравнению Лангера;

л, м — сварные швы без термообработки и термообработанные.

Результаты испытаний на изгиб и растяжение—сжатие согласуются между собой. На рис. 5.3, а приведены данные по разрушению образцов из сплавов Zr — 2,5% Nb. Несколько выше остальных при N>103 располагаются точки, полученные при изгибе образцов из трубы, закаленной, холодно-деформированной и подвергнутой старению.

Экспериментальные точки по моменту разрушения расположены выше рассчитанной кривой усталости. Рассчитанная по уравнению Лангера кривая усталости нанесена также на рис. 5.2, и, где показаны экспериментальные кривые усталости по появлению трещин. Рассчитанная кривая усталости 8 находится на нижней границе экспериментальных данных по появлению усталостных трещин.

Хорошее соответствие данных испытаний на усталость при нагружении изгибом и растяжением — сжатием (заданные деформации) было получено также для циркалоя-2 [134]. Типичные свойства циркалоя-2 приведены в табл. 5.2 [178].

Таблица 5.2 Механические свойства циркалоя-2

Примечание: НГЬ-направление прокатки; ПП—перпендикулярно к направлению прокатки.

На рис. 5.3, б приведены результаты, полученные при комнатной температуре и 315° С. Сплав циркалой-2 был испытан в отожженном состоянии и после прокатки (в продольном и поперечном направлениях). Существенного отличия между этими состояниями, а также между основным металлом и металлом сварного шва не было обнаружено, поэтому на рис. 5.3, б различные данные обозначены одинаково.

Зоны разброса при комнатной температуре и 315°С значительно перекрывают друг друга.

Из рис. 5.3, а, б следует, что сопротивление разрушению сплавов Zr— 1% Nb и Zr — 2,5% Nb несколько выше, чем сплава циркалой-2. Кривая усталости на рис. 5.3, б получена статистической обработкой данных испытаний при 315°С. Предел усталости при 315° С оказался равным 17,4 кгс/мм2.

Рассмотренные результаты испытаний получены при постоянной температуре. Циклическое нагружение деталей из сплавов циркония в ряде случаев происходит при переменной температуре. При равномерном распределении температуры вследствие различия коэффициентов теплового расширения в гексагональной решетке циркония колебания температуры вызывают структурные температурные напряжения, величина которых для изменения температуры в интервале 20—300° С достигает по данным работы [118] 3—5 кгс/мм2. Эти температурные напряжения ускоряют процесс разрушения. При увеличении интервала изменения температуры может иметь место необратимое накопление деформаций вследствие появления пластических деформаций и ползучести. Если изменение температур в интервале 50—400° С не приводило к необратимому накоплению деформаций в образцах из циркония, то за 500 температурных циклов 50—750° С образцы удлинялись на ~7% [31].

Изменение кривых циклического деформирования сплавов циркония при повторном нагружении зависит от состояния сплавов. Отожженный циркалой-2 при циклическом деформировании упрочняется. При этом величина напряжения, необходимая для достижения заданных деформаций, увеличивается [134]. В процессе циклического нагружения происходила стабилизация сопротивления деформированию. На рис. 5.4 приведена циклическая диаграмма деформирования необлученного циркалоя-2. Циклический предел текучести оо,2*, соответствующий остаточной деформации 0,2% по кривой циклического деформирования, при 315° С составил 21,8кас/жл2. Статический предел текучести был равен 12,3 кге/мм2. Циклическая диаграмма. деформирования после стабилизации циркалоя-2 в отожженном состоянии практически не отличалась от кривой циклического деформирования металла сварного шва.

Сплав Zr—1% Nb (см. табл. 5.1, режим 1) при циклическом нагружении незначительно упрочнялся и стабилизировался после 10—15 циклов нагружения. Сплав Zr — 2,5% Nb (см. табл. 5.1, режимы 2, 3) в процессе циклического деформирования оставался стабильным.

На рис. 5.4 изображены также вид зависимости амплитуды напряжений от амплитуды деформаций, диаграммы циклического деформирования сплавов Zr—1% Nb и Zr — 2,5%Nb для 300° С, полученные расчетом по уравнениям кривых усталости в упругих и пластических деформациях [119]. Уравнение кривой деформирования при напряжениях выше предела пропорциональности имеет вид

![]()

где σα — амплитуда нормальных напряжений. Можно считать, что метод построения диаграммы циклического деформирования по приведенной выше формуле может быть использован для сплавов циркония, стабильных при циклическом деформировании или упрочняющихся с быстрой стабилизацией [119]. Циклические пределы текучести сплавов Zr—1% Nb и Zr —

2,5% Nb равны соответственно 14,9 и 13,6 и в отличие от циркалоя-2 меньше статических пределов, указанных в табл. 5.1.