Глава четвертая

ПОЛЗУЧЕСТЬ ЦИРКОНИЕВЫХ СПЛАВОВ

В отличие от сталей ползучесть циркониевых сплавов наблюдается уже при умеренно повышенной температуре (250— 350°С). Проблема ползучести особенно актуальна для труб технологических каналов. В результате ползучести может произойти заклинивание каналов в графитовой кладке уран-графитовых реакторов и изменение проходного сечения и теплофизических характеристик каналов, а при предельных деформациях может наступить разрушение каналов.

Ползучесть циркониевых сплавов изучалась как на необлученных материалах, так и в условиях облучения.

4.1. ПОЛЗУЧЕСТЬ НЕОБЛУЧЕННЫХ СПЛАВОВ

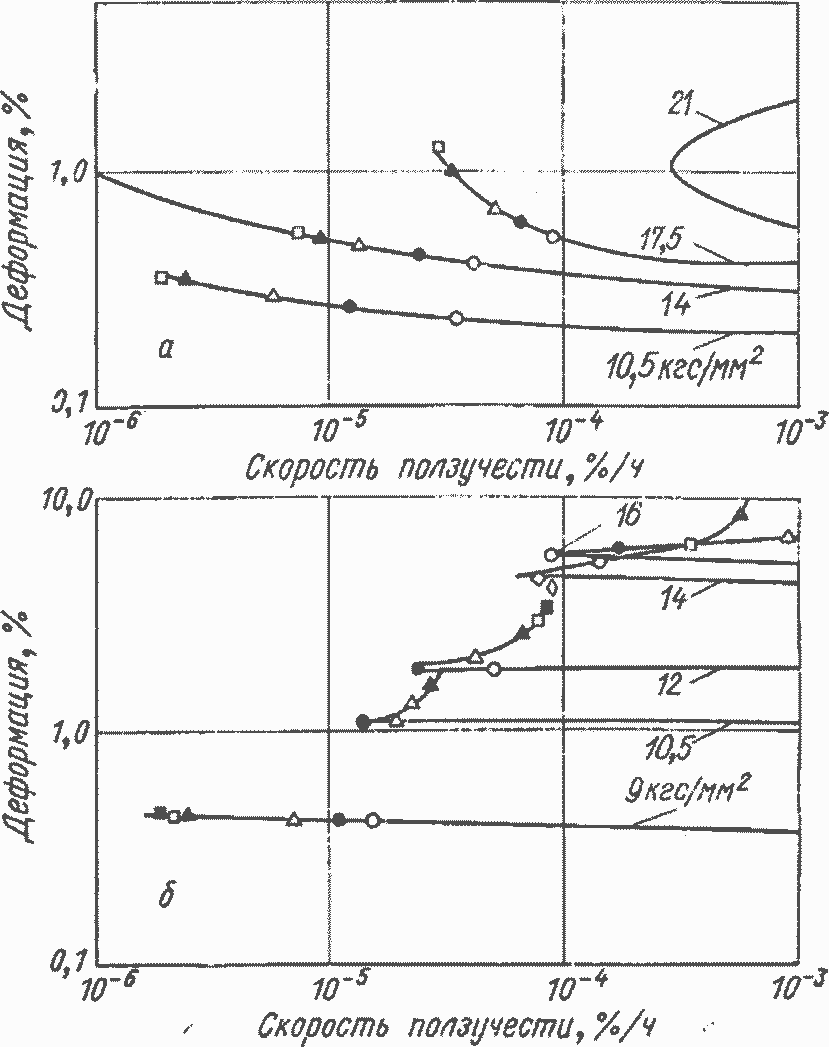

Основные закономерности ползучести циркониевых сплавов во внереакторных условиях в настоящее время достаточно детально изучены. Данные об изотермической ползучести циркалоя-2 (листы и трубы из отожженного и холоднодеформированного на 15% сплава) при температурах 288, 343 и 400° С приведены в работе [137]. Характерные зависимости, полученные в этой работе, показаны на рис. 4.1.

Кривые ползучести имеют три характерных участка, соответствующие стадии неустановившейся ползучести, стадии установившейся ползучести и стадии, предшествующей разрушению.

Деформация на участке неустановившейся ползучести может достигать значений порядка 1 % и выше, особенно для отожженного циркалоя-2 даже при сравнительно небольших уровнях напряжений. Соответствующая деформация у холоднодеформированного циркалоя-2 существенно меньше.

В строгом смысле стадия установившейся ползучести у циркалоя-2 отсутствует. Скорость ползучести с увеличением длительности испытаний уменьшается и начинает возрастать лишь при переходе на стадию ползучести перед разрушением. Время до перехода к участку ползучести, предшествующему разрушению, зависит от уровня напряжения и температуры.

Так, из данных работы (137] следует, что у отожженного циркалоя-2 при температуре 288° С переход к стадии, предшествующей разрушению, не достигается после 10 000 ч испытаний даже при напряжениях порядка 16 кгс/мм2, тогда как при температуре 343° С эта стадия достигается уже через 2500 ч при напряжениях 10,5 кгс/мм2. При температуре 400° С вообще трудно выделить стадию установившейся ползучести.

Рис. 4.1. Кривые ползучести холоднодеформированного (а) и отожженного (б) ииркалоя-2 при температуре 343° С и различном напряжении.

Сопротивление ползучести холоднодеформированного циркалоя-2 существенно выше, чем отожженного циркалоя-2. Переход к стадии, предшествующей разрушению, при напряжении 10,5 кгс/мм2 и температуре 343° С не отмечается после 15000 ч испытаний. После 2500 ч испытаний этот переход происходит при напряжении порядка 17,5 кгс/мм2. Как правило, при температуре 288—400° С перед переходом к стадии, предшествующей разрушению, у холоднообработанного циркалоя-2 общая деформация ползучести достигает не менее 1%.

Скорость ползучести циркалоя-2 существенно зависит от температуры. Например, при изменении температуры от 288 до 343° С скорость ползучести отожженного циркалоя-2 при равных напряжениях и времени испытаний увеличивается почти на порядок, а при повышении температуры до 400° С — на два порядка. Скорость ползучести холоднодеформированного циркалоя-2 при температуре 343° С в 4—5 раз, а при температуре 400° С примерно в 8 раз больше, чем при температуре 288° С.

Е. Ф. Ибрахимом [97] изучалась ползучесть труб из холоднодеформированного циркалоя-2. Образцы вырезались как в направлении оси труб, так и в поперечном направлении. Напряжения при испытаниях изменялись от 11,5 до 33 кгс/мм2.

Было установлено, что ползучесть труб в поперечном направлении меньше ползучести в осевом направлении при равных напряжениях, что связано с текстурой материала при изготовлении труб. По результатам испытаний было предложено уравнение, описывающее процесс ползучести труб из холоднодеформированного циркалоя-2:

![]()

В работе [59] приведены данные о влиянии температурного режима испытания и наводороживания на ползучесть сплава Zr — 2,5%Nb и циркалоя-2.

При изотермическом нагружении при 300° С образцы выдерживали под напряжением в процессе всего цикла испытаний. При неизотермических испытаниях образцы нагружали при температуре 300°С примерно в течение. 1000 ч и напряжении 17,6 кгс/мм2, после чего дважды в сутки в течение последующих 1000 ч температуру снижали с 300 до 250° С и вновь поднимали до 300° С. В течение следующих 1000 ч осуществляли также дважды в сутки циклическое изменение температуры 300 →225→300° С. В ряде случаев одновременно с охлаждением образцов нагрузку уменьшали до нуля. В процессе испытаний регистрировались кривые ползучести.

В изотермических условиях наводороживание практически не влияет на скорость ползучести сплава Zr — 2,5%Nb, но существенно увеличивает скорость ползучести циркалоя-2. Также как и для циркалоя-2, отжиг увеличивает скорость ползучести ненаводороженного сплава Zr — 2,5%Nb. Циклическое изменение температуры при испытаниях образцов из ненаводороженного отожженного или холоднодеформированного сплава Zr — 2,5%Nb несколько понижает скорость ползучести, тогда как у наводороженных образцов в этих условиях скорость ползучести заметно увеличивается.

Циклическое изменение температуры уменьшает скорость ползучести холоднодеформированного циркалоя-2 как наводорожённого, так и ненаводороженного. Однако для наводороженного циркалоя-2 характерно резкое увеличение деформации ползучести в первый момент после циклического изменения температуры. В результате общая деформация ползучести наводороженного циркалоя-2 примерно вдвое превышает общую деформацию ненаводороженного. Циклическое изменение нагрузки одновременно с изменением температуры практически не влияло на ползучесть.

Наводороживание приводит к увеличению скорости ползучести сплавов циркония в условиях циклических испытаний. При изотермических испытаниях влияние наводороживания на сопротивление ползучести зависит от состояния сплава: для отожженного состояния характерно некоторое повышение сопротивления ползучести в результате наводороживания, в то время как для холоднодеформированного — снижение сопротивления ползучести, особенно для сплава циркалой-2.

При температуре 300° С в сплавах, наводороженных до 0,015%, водород находится как в виде гидридов, так и в твердом растворе. Водород, находящийся в твердом растворе, распределяется неравномерно, образуя скопления вблизи субкристаллических дефектов, главным образом, дислокаций, и в процессе испытаний под нагрузкой может оказывать тормозящее действие на их движение. В то же время наличие гидридов, служащих источниками дислокаций, обусловливает образование новых дислокаций и тем самым облегчает развитие деформации. Учитывая это, можно предположить, что для наводороженного отожженного сплава влияние водорода, находящегося в твердом растворе, в изотермических условиях испытаний оказывается превалирующим и наблюдается некоторое увеличение сопротивления ползучести. Преимущественное выделение гидридов по границам зерен, характерное для этого состояния, также способствует увеличению сопротивления ползучести.

Для холоднодеформированного состояния превалирующим оказывается действие гидридов, которые в этом случае выделяются в виде скоплений пластин внутри зерен. При циклических испытаниях во время охлаждения происходит выделение гидридов и связанное с ним образование дополнительного количества дислокаций. Увеличение числа циклов при испытаниях способствует накоплению микродеформации вблизи гидридов и тем самым увеличению остаточной деформации и соответственно скорости ползучести.

Влияние термообработки на ползучесть образцов из труб и листов было изучено на отечественном сплаве Zr — 2,5%Nb .

Из листов в направлении, поперечном прокату и из труб в осевом направлении вырезались образцы с рабочей частью длиной 100 и шириной 12 мм. Испытания проводили при температуре 300—350° С и напряжении 9—15 кгс/мм2.

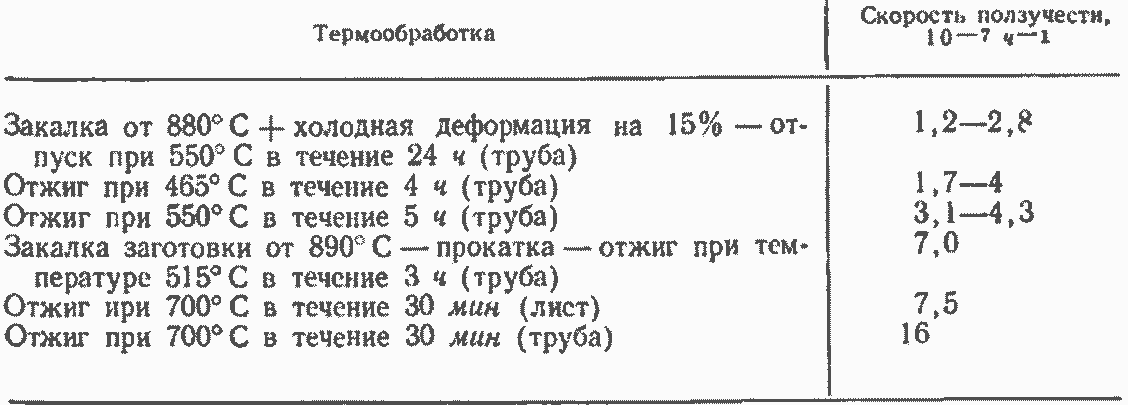

Как следует из полученных данных, термообработка существенно влияет на ползучесть сплава Zr—2,5% Nb. В табл. 4.1 в возрастающей последовательности представлены значения минимальных скоростей ползучести в зависимости от вида термической обработки при напряжении 10 кгс/мм2 и температуре 350° С.

Таблица 4.1

Влияние термообработки на скорость ползучести сплава Zr—2,5% Nb при напряжении 10 кгс/мм2 и температуре 350° С

Наименьшую скорость ползучести обеспечивает закалка от 880°С с последующей холодной деформацией на 15% и отпуском при температуре 500°С в течение 24 ч. Близкие значения скорости ползучести получаются после низкотемпературного отжига (при 465° С в течение 4 ч или при 550° С в течение 5 ч) и после закалки с последующим отпуском. Высокотемпературный отжиг (при 700° С в течение 30 мин) приводит к существенно большим скоростям ползучести. Высокая скорость ползучести отмечена у закаленных и холоднодеформированных образцов, если они не подвергались последующему низкотемпературному отпуску.

Влияние режима отжига на сопротивление ползучести сплава Zr — 2,5% Nb достаточно хорошо связано с его воздействием на кратковременные механические свойства и, по-видимому, со структурными изменениями, происходящими в результате отжига в сплаве. Наименьшее сопротивление ползучести характерно для полностью рекристаллизованного состояния, достигаемого после отжига при 700° С, который обусловливает не только полную рекристаллизацию, но и частичную фазовую перекристаллизацию, приводящую к существенному росту α-зерен и выделений β-фазы ниобия.

Отжиг обеспечивает наибольшее сопротивление ползучести, если он производится при температуре до 500° С, и после него сохраняется структура холоднодеформированного состояния, так как температура начала рекристаллизации в сплаве несколько выше 500° С. Отжиг в интервале температуры 350—500° С, кроме того, вызывает старение в холодно- деформированном сплаве, приводящее к дополнительному упрочнению.

Наибольшее сопротивление ползучести сплава, наблюдаемое после закалки и старения при 500° С в течение 24 ч с промежуточной холодной деформацией на 15%, является результатом возникновения структуры с очень высокой степенью дисперсности выделений частиц β-фазы ниобия в мартенситной матрице. Подобная структура характеризуется высоким сопротивлением пластической деформации. Увеличение степени деформации в процессе прокатки после закалки перед старением (см. табл. 4.1) оказывает неблагоприятное действие, вызывая снижение сопротивления ползучести, что объясняется развитием процесса рекристаллизации в сплаве при старении.

Закалка с последующей холодной деформацией не обеспечивает стабильного структурного состояния, чем и объясняется низкое сопротивление ползучести сплава в таком состоянии по сравнению с закаленным и состаренным состоянием.

По результатам испытаний получены зависимости, отражающие влияние на скорость ползучести напряжений и температуры (рис. 4.2).

Обычно зависимость скорости ползучести ε от напряжений σ выражается степенной функцией ε = Α·σ, описываемой прямой линией в логарифмических координатах.

Однако для циркониевых сплавов, как видно из рис. 4.2, эта зависимость не выполняется. Это было отмечено еще Фид- Лерйсом [85] для сплава Zr— 2,5% Nb в закаленном, холодно- деформированном состоянии и для холоднодеформированного циркалоя-2. В частном случае при температуре 325°С зависимость lgσ<lgε—линейна, а при температуре 300 и 350° С имеет различную кривизну. Поэтому при температуре 300° С скорость ползучести с увеличением напряжений возрастает сравнительно медленно, тогда как при температуре 350° С—достаточно быстро. Зависимость скорости ползучести от температуры в логарифмических координатах может быть изображена линией, близкой к прямой, при относительно низких напряжениях. При увеличении напряжений отклонения от линейности становятся заметными.

Ползучесть циркониевых сплавов прямо связана с их длительной прочностью. После перехода от стадии установившейся ползучести к стадии, предшествующей разрушению, резко возрастает скорость ползучести.

Данные, полученные в работе [137] при испытаниях холоднодеформированного циркалоя-2, позволяют сделать ряд общих выводов.

Длительная прочность существенно зависит от температуры. Так, при напряжениях порядка 24—25,5 кгс/мм2 время до разрушения изменяется от 10 882 ч при температуре 288° С до 140 ч при температуре 343° С и до 1,2 ч при температуре 400°С. С увеличением уровня напряжений заметно падает относительное удлинение при разрушении. Кривая зависимости времени разрушения τ от напряжений σ имеет небольшую кривизну. Так, при температуре 288° С увеличение напряжений лишь на 1,7 кгс/мм2 (от 25,5 до 27,2 кгс/мм2) приводит к уменьшению времени до разрушения в 6 раз, а изменение напряжений на 5 кгс/мм2 уменьшает время до разрушения на несколько порядков.

В работе [180] приведены данные о длительной прочности холоднодеформированного циркалоя-2 в форме параметрической зависимости Ларсона—Миллера, по которой разрушающее напряжение связано с параметром Т (25 + lgT), где Т — температура, °К, τ—время, ч. Расчет на основании этой зависимости показал, что при температуре 275°С предел длительной прочности циркалоя-2 на базе 100 000 ч составляет 28 кгс/мм2. В этой же работе указано, что облучение в потоке быстрых нейтронов с плотностью![]()

не уменьшает предел длительной прочности.

Там же приведен анализ данных по ползучести и длительной прочности циркалоя-2 в связи с выбором критерия для определения допускаемых напряжений в трубах из этого сплава.

В качестве допускаемой деформации для труб реактора SGHWR было выбрано два значения: 1 и 2%. При испытаниях образцов, вырезанных из труб в продольном направлении, и непосредственно самих труб фиксировалось время, после которого деформация достигала 1 или 2%, а также время окончательного разрушения образцов.

Из данных, приведенных в работе [180], следует, что во всех случаях разрушение наступало при деформации более 2%. Разрушение при деформации порядка 2% наступало лишь при испытаниях образцов, вырезанных из труб в продольном направлении, при напряжении более 30 кгс/мм2. При испытаниях труб не было отмечено ни одного случая разрушения при деформации менее 2%, даже при напряжении 42 кгс/мм2.

Исходя из полученных данных, авторы работы [180] считают, что при ограничении деформации ползучести величиной 1 или 2% нет оснований опасаться разрушения труб при длительном статическом нагружении.

Однако вследствие того, что при выборе допускаемых напряжений к величине предела длительной прочности од.п берется запас, равный 1,5, а к величине предела ползучести σпл запас, равный 1, величина предела длительной прочности может определять выбор допускаемых напряжений.

В работе [178] сопоставлены допускаемые напряжения σпл для труб реактора SGHWR из холоднодеформированного циркалоя-2, определенные по пределу длительной прочности на базе 100000 ч и пределу ползучести — напряжению, вызывающим деформацию в 1% после 100000 ч нагружения. Соответствующие данные представлены в табл. 4.2.

В температурной области 250—350° С допускаемые напряжения, определенные по пределу длительной прочности, оказываются меньше допускаемых напряжений, определенных по пределу ползучести. При увеличении температуры определяющим становится предел ползучести.

Закономерности ползучести циркониевых сплавов во вне реакторных условиях сохраняются и при эксплуатации сплавов в реакторных условиях, хотя и существует целый ряд особенностей, о которых будет сказано ниже. Знание этих закономерностей позволяет правильно ориентироваться при выборе типа сплава, технологии его изготовления, термообработки, дает возможность ограничить объем данных, которые необходимо получить при испытаниях в реакторных условиях, а кроме того, имеет и самостоятельное значение, так как может быть использовано при определении характеристик ползучести в реакторных условиях.

Таблица 4.2

Допускаемые напряжения для циркалоя-2