Одним из основных конструктивных элементов, для изготовления которых цирконий и его сплавы нашли широкое применение, являются оболочки тепловыделяющих элементов. Оболочки твэлов считаются наиболее ответственными конструкционными деталями активной зоны атомного реактора, поскольку они работают в очень сложных тепловых, механических и химических условиях.

Оболочки твэлов служат для защиты топлива от коррозии при взаимодействии с теплоносителем, предотвращения загрязнения циркуляционного контура реактора частицами ядерного горючего и продуктами деления и в то же время являются поверхностями интенсивного теплообмена. Эти задачи и определяют требования, предъявляемые к конструкционному материалу оболочек.

В процессе работы реактора оболочка с внешней стороны контактирует с движущимся с высокой скоростью потоком теплоносителя, с внутренней — с ядерным топливом. Возможность взаимодействия определяет требование высокой коррозионноэрозионной стойкости материала оболочек в теплоносителе и совместимости с ядерным горючим. Оболочка работает в условиях сложного напряженного состояния. Напряжения в ней определяются: 1) действием давления теплоносителя; 2) разностью коэффициентов теплового расширения материала оболочки и топлива; 3) распуханием топлива; 4) давлением газообразных продуктов деления топлива; 5) наличием интенсивного теплового потока и возникновением градиента температуры. Коррозионный и механический факторы, действующие на оболочку, взаимно связаны. Так, например, напряженное состояние оказывает влияние на характер и величину химического взаимодействия, как правило, увеличивая его. Образование продуктов коррозии на поверхности оболочки ухудшает условия теплообмена и приводит к возрастанию температурных напряжений. На оба эти фактора в значительной степени влияет облучение нейтронами.

Рассматривая цирконий с позиций указанных требований к конструкционным материалам активной зоны атомных реакторов, можно прийти к выводу, что решающими факторами, определяющими возможность его использования, будут коррозионные и механические свойства, а также степень их изменения в условиях работы.

Цирконий может работать в контакте со многими топливными композициями. Цирконий совместим с нелегированным ураном и его сплавом с 10% Мо до 500° С, а со сплавом, легированным 2% Zr или 1,5% Мо, до ~700°С. Хорошая совместимость до 500° С характерна для циркония с соединениями урана: UO2, UN, UC, U3Si. Вплоть до 700° С цирконий совместим со сплавами Zr —(7-22)% U, Nb — 10% U и Nb —20% U. Относительно низкая совместимость у циркония со сплавами Al— 16% U и А1 — 25% U: уже при 500°С между ними начинается взаимодействие. Наибольшее практическое применение цирконий и его сплавы получили в реакторах с керамическим топливом в виде UО2 различной степени обогащения [7].

Чистый нелегированный цирконий не обладает достаточными прочностью и коррозионной стойкостью в реакторных теплоносителях, и поэтому не нашел широкого распространения. Легированием удалось значительно повысить коррозионные и механические свойства циркония до уровня, требуемого для использования в качестве материала оболочек твэлов. В результате исследований, проведенных в СССР и за рубежом, разработано много сплавов на основе циркония для изготовления оболочек твэлов, как бинарных, например: Zr — 0,5% Та, Zr — 0,5% W, Zr — (0,5-5)% Nb (СССР), Zr —(0,5-5)% Сu (Англия), так и сложнолегированных, например: сплавы системы Zr—Сu—Fe, Zr—Nb—Sn (ФРГ), Zr—Nb—Сu (Канада), циркалой-2, 3 и 4 (США), Zr—Си—Мо, оженит-0,5 (СССР) и др. Обладая достаточно высокой коррозионной стойкостью, некоторые из них по прочности близки к сталям, например сплавы систем Zr—Nb—Мо, Zr—Nb—Си, Zr—Nb—Sn.

Цирконий и его сплавы характеризуются весьма невысокой стойкостью в большинстве жидкометаллических теплоносителей. До 300° С он устойчив в висмуте, свинце и их эвтектике. С жидкими ртутью и галлием он взаимодействует при температуре ниже 300° С. Относительно высокую стойкость цирконий имеет в щелочных металлах — Na, К и Li, хорошая совместимость с которыми сохраняется вплоть до 600° С [7]. Однако значительная склонность к поглощению газов из жидких металлов и связанное с этим нежелательное изменение механических свойств, вызывающее необходимость тщательной очистки теплоносителя, а также значительное разупрочнение при температуре выше 400° С не дают заметного выигрыша при использовании сплавов циркония в реакторах с жидким натрием или эвтектикой Na—К по сравнению со сталями. За исключением единичных случаев (реакторы «Энрико Ферми» и EBR-1), циркониевые сплавы для реакторов с жидкометаллическим теплоносителем применения не нашли.

Из реакторов с газовыми теплоносителями только в реакторах с углекислым газом циркониевые сплавы нашли применение в качестве материала для оболочек твэлов.

Использование сплавов циркония для работы в углекислом газе представляет интерес при температуре выше 400° С, так как при меньшей температуре достаточно успешно работают оболочки твэлов из сплавов магния.

Наиболее перспективными сплавами для реакторов, охлаждаемых углекислым газом при температуре 400—550° С, считают сплавы циркония с медью (до 2,5%) и с медью (0,5—1%) и молибденом (0,5—1,5%). В частности, в реакторе EL-4 (Франция) предполагается использовать оболочки твэлов из сплава циркония с 2,5% меди, а в реакторах типа А-1 и А-2 (ЧССР) — из сплава с медью и молибденом [38]. На работоспособность сплавов циркония в углекислом газе в интересующем интервале температуры существенное влияние оказывает процесс растворения в металле окисной пленки, образующейся в результате окисления, и связанное с ним кислородное охрупчивание. Этот фактор и коррозионная стойкость ограничивают использование сплавов циркония в углекислом газе при более высоких параметрах.

Весьма ограничено применяются сплавы циркония для оболочек твэлов в реакторах с органическими теплоносителями из-за опасности чрезмерного наводороживания и охрупчивания в процессе службы. Однако исследования последних лет, проведенные в Канаде [45, 46], вселяют надежду на возможность расширения применения сплавов циркония в реакторах с органикой. Установлено, что наличие в теплоносителе из смеси полифенилов (Santowax или HY-40) небольшого количества воды (до 0,01 об. %) и ограничение содержания хлора (до 0,0002 об. %) обеспечивает допустимые скорости наводороживания, не нарушающие работу оболочек. В качестве материала оболочек твэлов реактора WR-1 (Канада) используется сплав Zr—2,5% Nb, при этом максимальная температура стенки оболочки достигает 460° С. Срок работы таких твэлов пока не превышает 1,5 года. Применение в качестве материала оболочки сплава оженит-0,5, характеризующегося значительно меньшей скоростью поглощения водорода, позволит, как полагают, увеличить срок службы твэлов до 4 лет и поднять температуру до 480° С [45].

Наибольшее использование циркониевые сплавы получили в реакторах с пароводяным теплоносителем. Большинство энергетических реакторов охлаждаются именно водой высокого давления (обычной и тяжелой), служащей одновременно и замедлителем.

В настоящее время наиболее широкое применение для оболочек твэлов нашли сплавы типа циркалой (циркалой-2 и 4) за рубежом и сплав Zr—1% Nb в СССР. Об эксплуатации твэлов с оболочками из этих сплавов накоплен большой опыт и установлены многие особенности их поведения.

Одним из нежелательных явлений, сопутствующих работе сплавов циркония в паро-водяных средах, является их наводороживание. Повышенное гидрирование послужило главной причиной преждевременного выхода из строя оболочек твэлов из циркалоя-2 в реакторах «Саванна-Ривер» [51] и Шиппингпортской АЭС [111]. Опасность чрезмерного наводороживания и охрупчивания привела к необходимости усовершенствования состава сплава циркалой-2 и разработки сплава циркалой-4. Сплавы циркония с ниобием характеризуются меньшей склонностью к поглощению водорода, чем сплавы типа циркалой, хотя и образуют более толстые окисные пленки [4]. Охрупчивающий эффект наводороживания зависит от технологии изготовления труб для оболочек и напряженного состояния в процессе работы [117].

Для всех сплавов циркония была обнаружена заметная зависимость скорости коррозии от водного режима и облучения. Так, для сплавов типа циркалой характерна следующая зависимость коррозии от облучения: в реакторах с водой под давлением и избыточным давлением водорода облучение не влияет на коррозию; если вода под давлением содержит кислород, то облучение ускоряет коррозию; в кипящих реакторах, где обязательно присутствует кислород или окислительные агенты как результат радиолиза, облучение ускоряет коррозию [56]. В кипящем реакторе даже при подавлении радиолиза аммиаком теплоноситель вблизи поверхности твэлов остается окисляющим [116], и вследствие этого облучение увеличивает коррозию.

Для сплавов Zr—1 % Nb и оженит-0,5 в воде под давлением с избыточным давлением водорода облучение увеличивает скорость коррозии, так же как и для сплавов типа циркалой. Аномальным поведением под облучением отличается сплав Zr—2,5% Nb, который чувствителен к содержанию кислорода в воде вне облучения. В реакторах с водой под давлением облучение не влияет на коррозию этого сплава. В кипящих реакторах также заметного влияния облучения на коррозию не наблюдается. Более того, обнаружено, что в условиях облучения в окислительной среде скорость коррозии сплава Zr—2,5% Nb ниже, чем без облучения [46]. Такой характер влияния облучения на коррозию этого сплава может быть отчасти связан с заметной зависимостью его коррозионного поведения от структурного состояния.

Предельно допустимой скоростью коррозии сплавов циркония считается скорость, не приводящая к образованию рыхлых осыпающихся окисных пленок на поверхности. Для сплавов типа циркалой она может быть оценена исходя из образования за все время работы толщины окисной пленки, соответствующей привесу ~500 мг/дм2 [108]. Условия облучения влияют и на количество поглощаемого водорода. Однако четкой зависимости степени наводороживания от условий облучения нет.

Кроме облучения на степень наводороживания сплавов циркония оказывают влияние наличие теплового потока и уровень напряжений при работе. Наличие теплового потока, а также приложение напряжений растяжения увеличивают степень наводороживания [2]. Характерной особенностью гидрирования сплавов циркония является перераспределение водорода при наличии градиента температуры, обусловливающее скопление водорода в более холодных участках. Для оболочек твэлов в результате перераспределения водорода возможно образование гибридного слоя под окисной пленкой на более холодной поверхности [118].

Циркалой и сплав Zr — 1 % Nb используют в настоящее время для оболочек твэлов, работающих в воде и паро-водяных смесях с температурой 250—300° С. Для более высокой температуры возможно применение сплава оженит-0,5 (400—450°С), а также сплавов Zr—Сu—Fe и Zr — 2% Сr — 0,2% Fe (450— 500°С) [105].

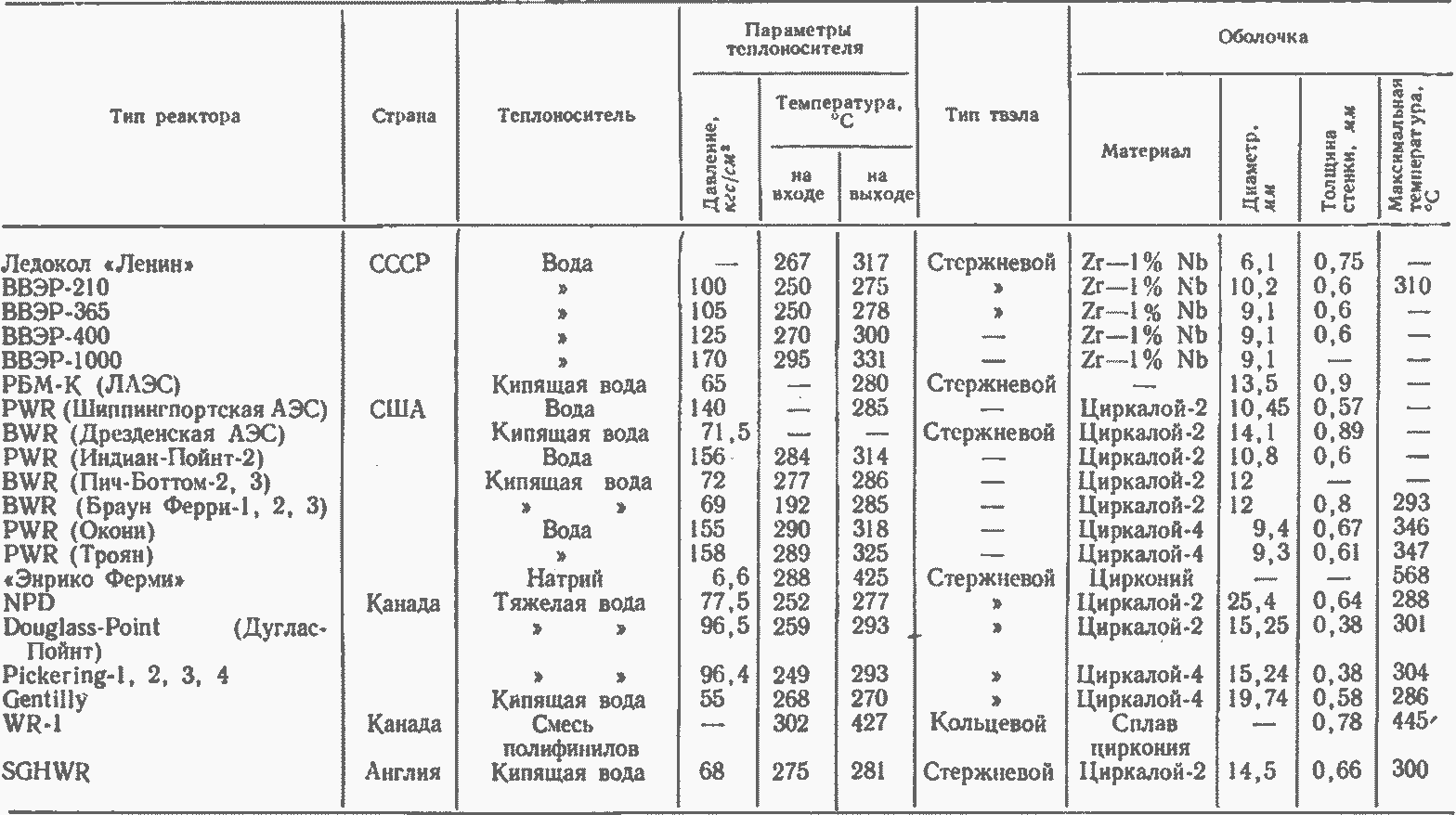

Некоторые примеры применения сплавов циркония в качестве материала оболочек твэлов приведены в табл. 1.1.

Наиболее широко используемым типом твэлов с циркониевой оболочкой является стержневой твэл. В стержневом твэле оболочка представляет собой трубку диаметром 6—26 мм и толщиной стенки 0,3—0,9 мм (см. табл. 1.1). Как правило, твэлы помещают в реактор в виде предварительно собранной группы — тепловыделяющей сборки (ТВС). Поскольку длина твэлов достаточно велика (более 1 м), то для закрепления их в строго фиксированном положении используют дистанционирующие и концевые детали, которые обычно изготавливают из того же материала, что и оболочки.

В ТВС первой загрузки с твэлами стержневого типа реактора NPD для дистанционирования к поверхности оболочек приваривали проволоку из циркония (по спирали). Однако вследствие появления сморщивания оболочки в последующих загрузках в качестве дистанционирующих деталей были применены трапециевидные пластины, припаеваемые к наружной поверхности оболочки. Такой же тип дистанционирования применяется в ТВС реакторов Pickering и Gentilly [136]. Поскольку дистанционирующие детали этого типа имели металлическую связь с оболочкой и при работе температура их была на 30°С ниже, чем на поверхности оболочки, то благодаря диффузии водорода к более холодным участкам, они служили одновременно стоками (накопителями) водорода, в результате чего степень наводороживания оболочек снижалась.

Таблица 1.1

Некоторые характеристики атомных реакторов с оболочками твэлов из сплавов циркония

Количество твэлов в ТВС может быть самым различным. Например, в реакторах корпусного типа оно может достигать нескольких десятков (в реакторе ВВЭР-1 91 шт., ВВЭР-2 127 шт., на Шиппингпортской АЭС 120 шт.). В реакторах этого типа каждая ТВС помещается в чехол, выполняемый, так же как и оболочка, из сплава циркония. В реакторах ВВЭР-1 и 2 для чехла использован листовой сплав Zr — 2,5% Nb, в реакторах PWR— сплав циркалой-2. Условия работы деталей ТВС более легкие по сравнению с оболочками, поскольку, как правило, они не имеют внешних нагрузок.

В реакторах канального типа количество твэлов в ТВС значительно меньше, чем в реакторах корпусного типа (в реакторах типа PHW-CANDU от 7 до 28 шт.).