Обычно в исходном состоянии циркониевые сплавы обладают достаточно высокой пластичностью. Однако при наводороживании и облучении происходит их охрупчивание и изменение характеристик сопротивления разрушению.

Влияние наводороживания и облучения на критическую температуру хрупкости циркалоя-2 и сплава Zr — 2,5% Nb рассматривали в работах [57, 59, 193]. Критическую температуру хрупкости определяли по зависимостям ударной вязкости от температуры.

В работе [193] приведены результаты испытаний образцов, вырезанных из стержней, пластин и труб, изготовленных из холоднодеформированного циркалоя-2 и сплава Zr — 2,5% Nb в закаленном, холоднодеформированном и термообработанном состояниях.

Изготовленные образцы помещали в специальные сборки, которые облучали в потоке быстрых нейтронов 4-1013 нейтрон/(см2-сек) при температуре 300° С. Контрольные сборки выдерживали вне зоны облучения при температуре 300° С в течение такого же времени.

Облученные и контрольные образцы испытывали на ударный изгиб с определением ударной вязкости при различной температуре, Облучение снижало ударную вязкость. Кривые ударной вязкости смещались в область положительной температуры, причем наиболее заметно для термообработанного сплава Zr —2,5% Nb.

Повышение содержания водорода увеличивает резкость перехода от максимальных значений ударной вязкости к минимальным и существенно понижает вязкость при температуре ниже 250—360° С.

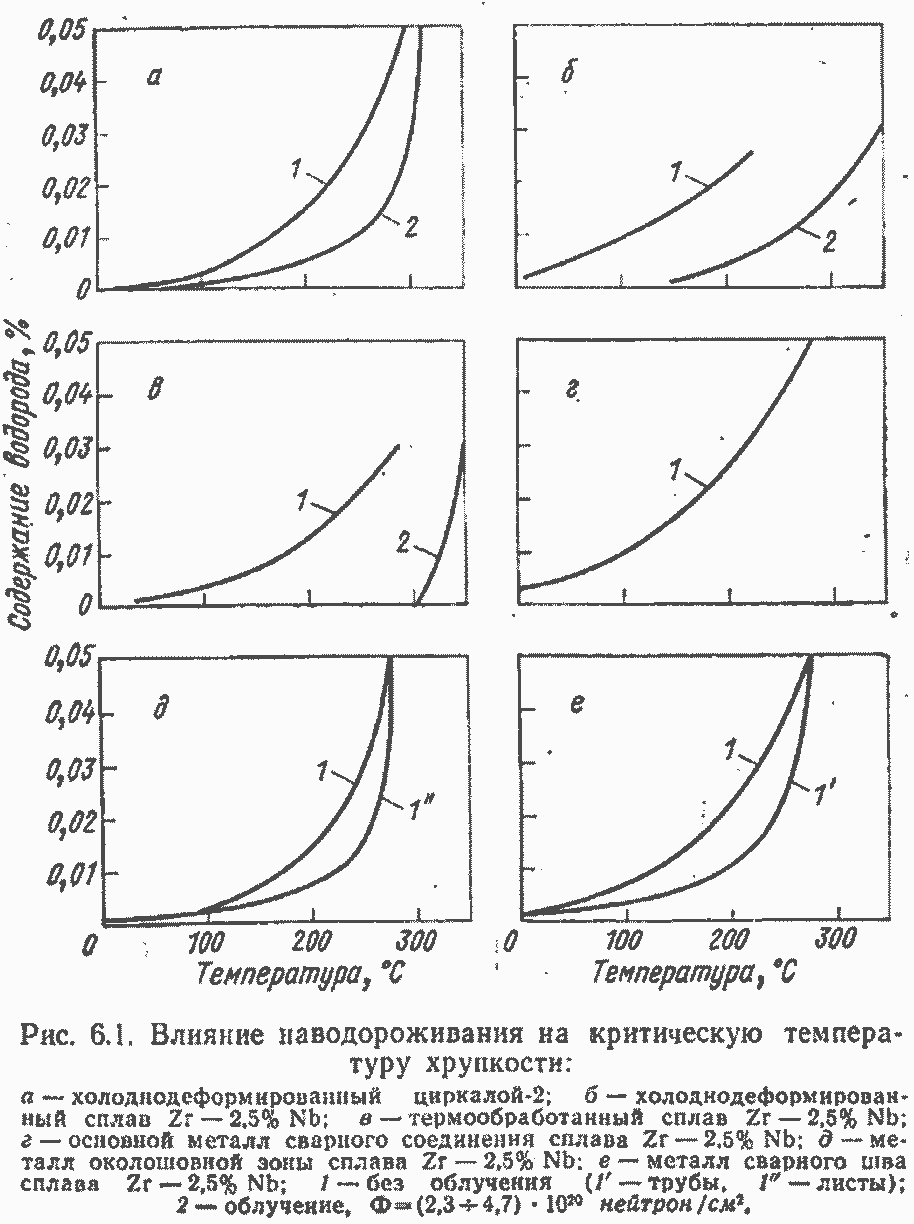

На рис. 6.1, а, б, в показано изменение критической температуры хрупкости в зависимости от степени наводороживания и облучения. Из приведенных кривых видно, что влияние облучения и наводороживания не аддитивно. Так, при содержании водорода 0,002% облучение увеличивает критическую температуру хрупкости на 100—200° С, тогда как при содержании водорода 0,02% облучение смещает критическую температуру хрупкости лишь на 50—120° С. Следовательно, влияние облучения сильно проявляется при низком содержании водорода.

Циркалой-2 имеет лучшие характеристики по значениям ударной вязкости, чем сплав Zr — 2,5% Nb, при малом содержании водорода. Однако при увеличении содержания водорода картина меняется, сплав Zr — 25,% Nb имеет лучшие свойства по сравнению с циркалоем-2. Однако сплав охрупчивается в большей степени под действием облучения. После облучения при высоком содержании водорода как для циркалоя-2, так и для сплава Zr —2,5% Nb критическая температура находится в области 300—350°С.

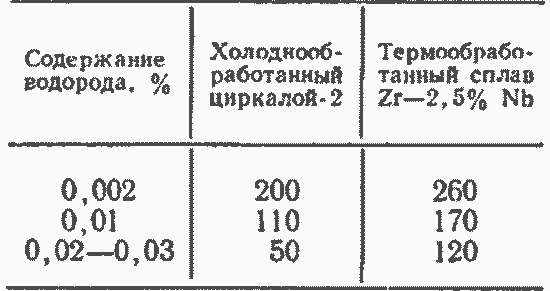

Авторы работы [193] полагают, что существует некоторая предельная критическая температура хрупкости, достигаемая при увеличении содержания водорода и дозы облучения. Данные по оценке влияния облучения на сдвиг критической температуры хрупкости приведены в табл. 6.1.

Таблица 6.1

Сдвиг критической температуры (град)

В работах [57, 59] было также подтверждено, что облучение в потоках до 1020—1021 нейтронам2 сдвигает критическую температуру хрупкости циркониевых сплавов на 50—200° С в зависимости от степени наводороживания, что согласуется со значениями, полученными в работе [193].

Е. Ю. Ривкин, В. Е. Можаров, Б. С. Родченков и В. Н. Тюрин исследовали влияние наводороживания на ударную вязкость различных зон сварных соединений листов толщиной 4 мм и труб с диаметром 88 и стенкой 4 мм, изготовленных из сплава Zr — 2,5% Nb. Сварные соединения были выполнены электроннолучевой сваркой. Образцы размерами 55X11X4 мм вырезали из листа в направлении прокатки. В образце создавался перпендикулярно к направлению прокатки механический надрез, из которого выращивалась усталостная трещина. Общая глубина надреза и усталостной трещины составляла 3 мм. В процессе наводороживания сварные образцы подвергались термообработке при температуре 550° С в течение 10 ч.

Из труб вырезали образцы с размерами 55X8X2 мм, причем образцы были ориентированы по оси трубы. В образцах создавался механический надрез глубиной 2 мм с радиусом в вершине —0,25 мм. Трубы до сварки были термообработаны при температуре 465° С в течение 4 ч. В процессе наводороживания часть сварных образцов отжигали при температуре 500° С в течение 24 ч, а часть — при 550°С в течение 24 ч. В качестве критической температуры хрупкости принимали температуру, соответствующую ударной вязкости, равной половине максимального ее значения. Наводороживание образцов проводили в среде газообразного водорода. Надрезы или усталостные трещины наносили в различных зонах сварного соединения: в металле шва, в зоне сплавления, в основном металле.

На рис. 6.1, г, д, е приведены полученные результаты. Несмотря на то, что при испытаниях, результаты которых приведены на рис. 6.1, были использованы различные образцы, отличающиеся состоянием металла и степенью остроты надреза, общая тенденция изменения критической температуры была одинакова. Наводороживание снижает ударную вязкость и сдвигает критическую температуру в область положительной температуры.

Ненаводороженный сплав Zr — 2,5% Nb (основной металл) имеет высокую ударную вязкость, значения которой не понижаются вплоть до —180° С (при меньшей температуре испытания не проводились). Наводороживание приводит к значительному смещению критической температуры в область положительной температуры. При этом наводороживание листов до 0,02% уменьшает ударную вязкость в интервале 20—150° С в 3—6 раз, а наводороживание до 0,05% снижает ударную вязкость в тех же пределах уже в более широком интервале температуры 20—250° С. Еще значительнее влияет наводороживание на ударную вязкость металла шва и зоны сплавления сварных соединений листовых материалов. Здесь при наводороживании до 0,02% ударная вязкость падает от 0,4—0,5 кгс-м/см2, т. е. уменьшается по сравнению с ударной вязкостью ненаводороженного материала в 15—20 раз.

Наводороживание в меньшей степени влияет на сдвиг критической температуры хрупкости сварных соединений труб по сравнению со сварными соединениями листов. Однако при высоком содержании водорода (0,05%) значения критической температуры для сварных соединений труб и листов совпадают.

Для металла шва сварных соединений листов при наводороживании до 0,02%, по-видимому, достигается насыщение по смещению критической температуры. Однако наводороживание до 0,05% вызывает при температуре 300°С существенное снижение ударной вязкости. Для остальных зон сварного соединения ударная вязкость не падает при увеличении содержания водорода при температуре 300° С.