V. ОПЫТ НАЛАДКИ, ИССЛЕДОВАНИЯ И ЭКСПЛУАТАЦИИ

АВТОМАТИЧЕСКИХ ПРИБОРОВ ХИМИЧЕСКОГО КОНТРОЛЯ НА ЭНЕРГОБЛОКАХ с.к.д.

Автоматизированные схемы химического контроля водного режима энергоблоков с 1969 г. эксплуатируются на отечественных электростанциях. Опыт эксплуатации приборов химического контроля на Конаковской, Литовской, Черепетской, Каширской ГРЭС и других показал, что при установке автоматических приборов химического контроля периодические "ручные” анализы для определения контролируемых показателей качества теплоносителя; удельной электропроводности, величины pH, содержания кремнекислых соединений, натрия, растворенных водорода и кислорода практически могут быть ликвидированы и сохранены только для периодической проверки показаний приборов. Кроме того, они используются при нарушениях водного режима для установления источников загрязнения питательной воды.

При наладке приборов на электростанциях было проведено сравнение 'их показаний с результатами определения отдельных компонентов лабораторными методами. Как правило, наблюдалась практическая сходимость результатов определения контролируемых величин.

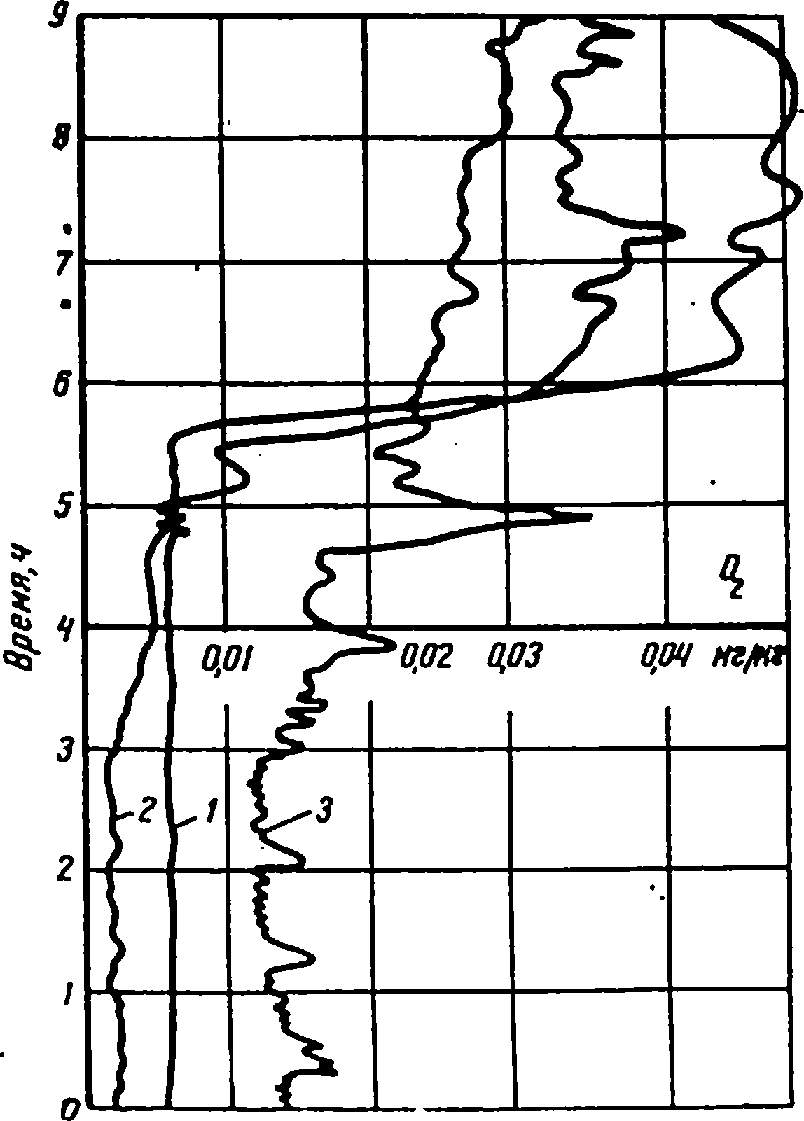

Подученный опыт эксплуатации показывает, что приборы своевременно реагируют на нарушение водного режима. Так, при регенерации фильтра смешанного действия конденсатоочистки на одном энергоблоке преждевременно была закончена операция отмывки фильтрующего материала. При включении этого фильтра в работу кондуктометры с предвключенным Н-катионитовым фильтром, установленные по тракту энергоблока, немедленно зафиксировали увеличение электропроводности с обычной величины около 0,2 мкСм/см до величины более 0,8 мкСм/см. При нарушениях режима деаэрации кислородомеры, установленные по тракту энергоблока 300 МВт одной из электростанций, зафиксировали резкое повышение содержания кислорода в теплоносителе (рис. 13).

Рис.13. Диаграмма работы кислородомеров:

1 - содержание кислорода в конденсате; 2 - то же в питательной воде за деаэратором; 3 - то же в конденсате за КНОУ

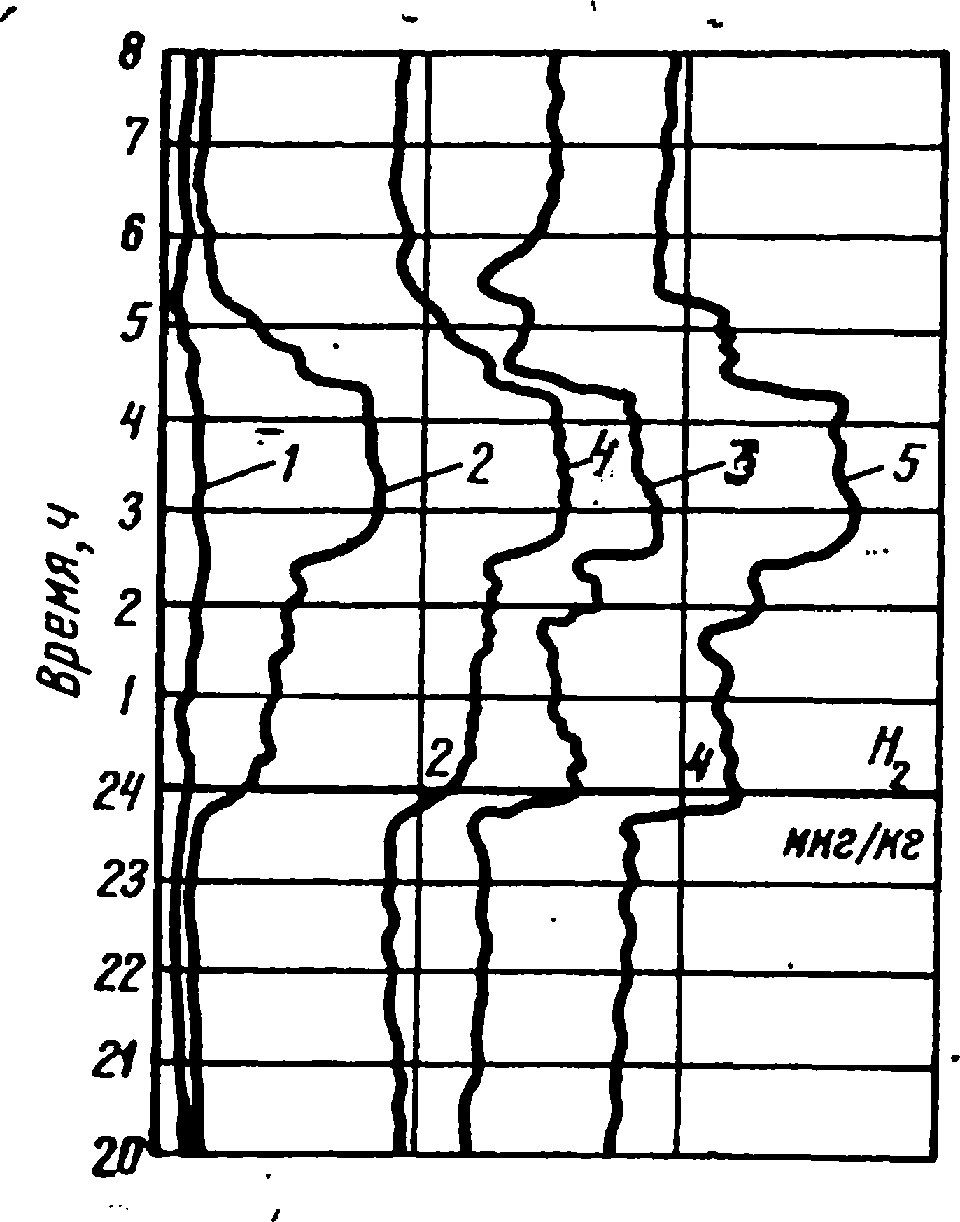

Широкое применение при оценке коррозионной активности водных режимов котлов получили водородомеры. По приросту концентрации растворенного водорода в теплоносителе на различных участках котлоагрегата можно судить о скорости разрушения металла труб. Этот метод является значительно более простым и оперативным по сравнению с методами определения коррозионной активности водного режима по содержанию окислов железа в котловой и питательной воде L и паре. Наблюдения за показаниями водородомеров на Конаковской и Литовской ГРЭС показали, что содержание растворенного водорода по тракту энергоблока изменяется от 0,2-0,4 мкг/кг в питательной воде до 2-4 мкг/кг в среде после НРЧ и достигает 4-5 мкг/кг в перегретом паре. При эксплуатации энергоблоков отмечается систематическое увеличение содержания в паре до 6-8 мкг/кг в ночное время при снижении нагрузки и изменении теплового режима котла (рис. 14). При пуске и останове блоков содержание водорода в паре, как это отмечено в исследованиях ВТИ, может достигать 20 и даже 50 мкг/кг. Оценка характера протекания коррозии во время пуска и останова котла путем контроля за концентрацией водорода производилась и в работах ЦКТИ.

Рис.14. Диаграмма работы водородомеров:

1 - содержание водорода в питательной воде; 2 - то же в пробе за НРЧ корпуса I; 3 - то же в перегретом паре корпуса I; 4 - то же в пробе за НРЧ корпуса 2; 5 - то же в перегретом паре корпуса 2

При исследовании водного режима в процессе пуска котла ТП—80 наблюдалась чрезвычайно высокая начальная концентрация Н2 в перегретом паре (около 600 мкг/кг), которая через 3 ч снизилась до 100 мкг/кг и достигла установившихся значений (около 9 мкг/кг) только через сутки. Эти и подобные наблюдения позволяют установить закономерности, определяющие эффективность водного режима котлов, и оценить эффективность противокоррозионных мероприятий. В настоящее время исследования продолжаются и результаты их помогут выбрать оптимальные условия эксплуатации различных котлоагрегатов.

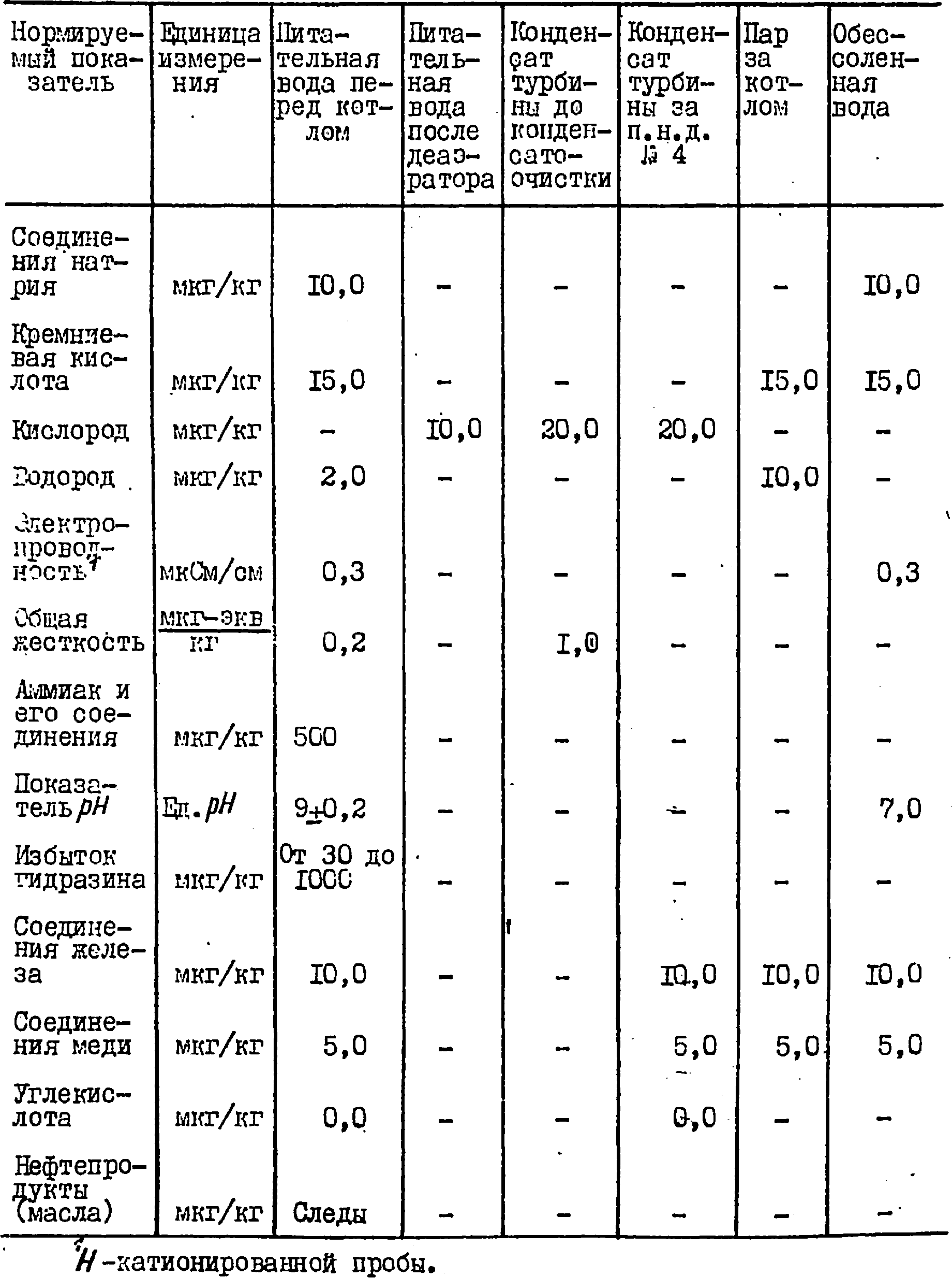

Многолетний опыт эксплуатации приборов и схем автоматического химического контроля дал возможность составить временные нормы водного режима на энергоблоках (табл.4). Есть основания полагать, что соблюдение этих норм и инструкции по ведению водного режима с помощью автоматических приборов позволит обеспечить надежную эксплуатацию энергоблоков.

Работами ВТИ им. Ф. Э. Дзержинского, ССПП "Союзэнергоавтоматика”, ОРГРЭС и электростанций установлена целесообразность специальной сигнализации о нарушениях водного режима. Показано также, что при контроле за некоторыми показателями (SiO2Na) допустима определенная дискретность измерений. Это позволяет многократно использовать один прибор для анализа проб из разных пробоотборных точек тракта энергоблока и тем самым уменьшить количество приборов в схеме химического контроля. В настоящее время элементы дискретной схемы контроля проверяются в промышленных условиях.

На зарубежных электростанциях автоматический химический контроль получил широкое распространение. Ряд фирм (Бекман, Орион, Дегремон, ЗИЛ, Кембридж и др.) проводит комплексные работы по исследованию водного режима с помощью приборов химического контроля, исследуя при этом и факторы, влияющие на работу и достоверность показаний приборов. Большое значение придается разработке новых методов контроля, обеспечивающих быстродействие, точность определений с помощью простых и надежных средств. Потенциометрические и кондуктометрические методы являются основными методами, используемыми при разработке новых средств химического контроля. Для сравнительной оценки различных приборов и методов контроля имеются и разрабатываются стандартные растворы и методики сравнения результатов измерений.

Как правило, фирмы поставляют на электростанции комплекты устройств химического контроля, включающие датчики и вторичные приборы автоматов-анализаторов, а также устройства приготовления проб для подачи к приборам. В процессе эксплуатации систем контроля фирма осуществляет надзор за действиями приборов и обеспечивает необходимый ремонт и поставку запасных частей.

Таблица 4

Временные нормы водного режима при ведении химического контроля по приборам-автоматам

Все это дает возможность организовать бесперебойную работу устройств химического контроля и их эффективное использование для обеспечения оптимального водного режима энергоблоков.

При эксплуатации систем автоматического химического контроля за показателями качества теплоносителя достигнут определенный технико-экономический эффект, который, по данным Литовской и Конаковской ГРЭС, составляет около 40 тыс.руб/год на один энергоблок. Оснащение энергоблоков автоматическими приборами позволяет своевременно предотвращать нарушения водного режима и поддерживать основные показатели качества воды, пара и конденсата в пределах значений, установленных нормами. Bсe это дает возможность увеличить межпромывочный период работы энергоблока, обеспечить расчетные показатели работы турбо- и котлоагрегатов. Внедрение автоматических приборов непрерывного контроля позволяет, кроме того, условно сократить количество персонала, требующегося для непрерывного контроля. Автоматические анализаторы позволяют отказаться от ручного оперативного контроля за качеством теплоносителя и дают возможность осуществить не только контроль, но и автоматическое регулирование по качественному показателю химико-технологических процессов водоприготовления, что существенно улучшает эти процессы.

Выводы

- Автоматический химический контроль позволяет обеспечить надежность эксплуатации энергоблока со стороны водного режима.

- В настоящее время на большом количестве энергоблоков с.к.д. 300 МВт отечественных электростанций реализована схема автоматического химического контроля за водным режимом, разработанная ВТИ с участием Теплоэлектропроекта и ОРГРЭС.

- При проектировании новых схем автоматического химического контроля следует использовать преимущественно приборы, действующие на основе кондуктометрических и потенциометрических методов анализа, что обеспечивает быстродействие и точность контроля, а также простоту и надежность автоматов-анализаторов.

- При внедрении систем автоматического химического контроля за водным режимом энергоблоков достигается технико-экономический эффект около 40 тыс.руб/год на один энергоблок 300 МВт за счет улучшения качества теплоносителя, увеличения межпромывочного периода работы оборудования и снижения затрат на обеспечение контроля и поддержание показателей качества теплоносителя.

Составлено Специализированным центром научно-технической информации ОРГРЭС