II. ОРГАНИЗАЦИЯ АВТОМАТИЧЕСКОГО ХИМИЧЕСКОГО КОНТРОЛЯ ЗА ВОДНЫМ РЕЖИМОМ ЭНЕРГОБЛОКОВ

В настоящее время ни у кого не возникает сомнения в целесообразности организации на электростанциях инструментального (лабораторного и производственного) химического контроля за качеством технологических процессов водоприготовления и водного режима оборудования. Известно, что каждое производство требует соблюдения определенных технологических условий. В противном случае возникают потери, проявляющиеся в виде ухудшения качества продукции, снижения экономичности производственного процесса. Для управления технологическим процессом часто недостаточно периодическое измерение параметров его качества, поскольку возможно, что в момент измерения контролируемая величина принимает значение, не угрожающее нормальному ходу процесса, но меняется она настолько быстро, что необходимо принимать меры для предупреждения ее отклонения за допустимые пределы. В этих случаях и требуются непрерывно действующие автоматические приборы химического контроля, информирующие о качественных показателях технологического процесса либо непрерывно, либо с короткими интервалами путем указания или регистрации значений измеряемой величины. Запись регистрирующего измерительного прибора является постоянным документом и может служить основанием для технологических и экономических расчетов.

Лабораторные приборы дают информацию о промежуточном состоянии технологических процессов и, как правило, с большим запаздыванием, что не дает возможности использовать эту информацию для полноценного оперативного контроля. В связи с этим применение лабораторных приборов ограничивается исследовательским и поверочным контролем.

Автоматические приборы используются как для оперативного контроля, так и для регулирования состава теплоносителя. При этом большое внимание уделяется вопросу правильного выбора контролируемых показателей качества теплоносителя, а также выбора и расстановки устройств для отбора и приготовления проб для приборов химического контроля.

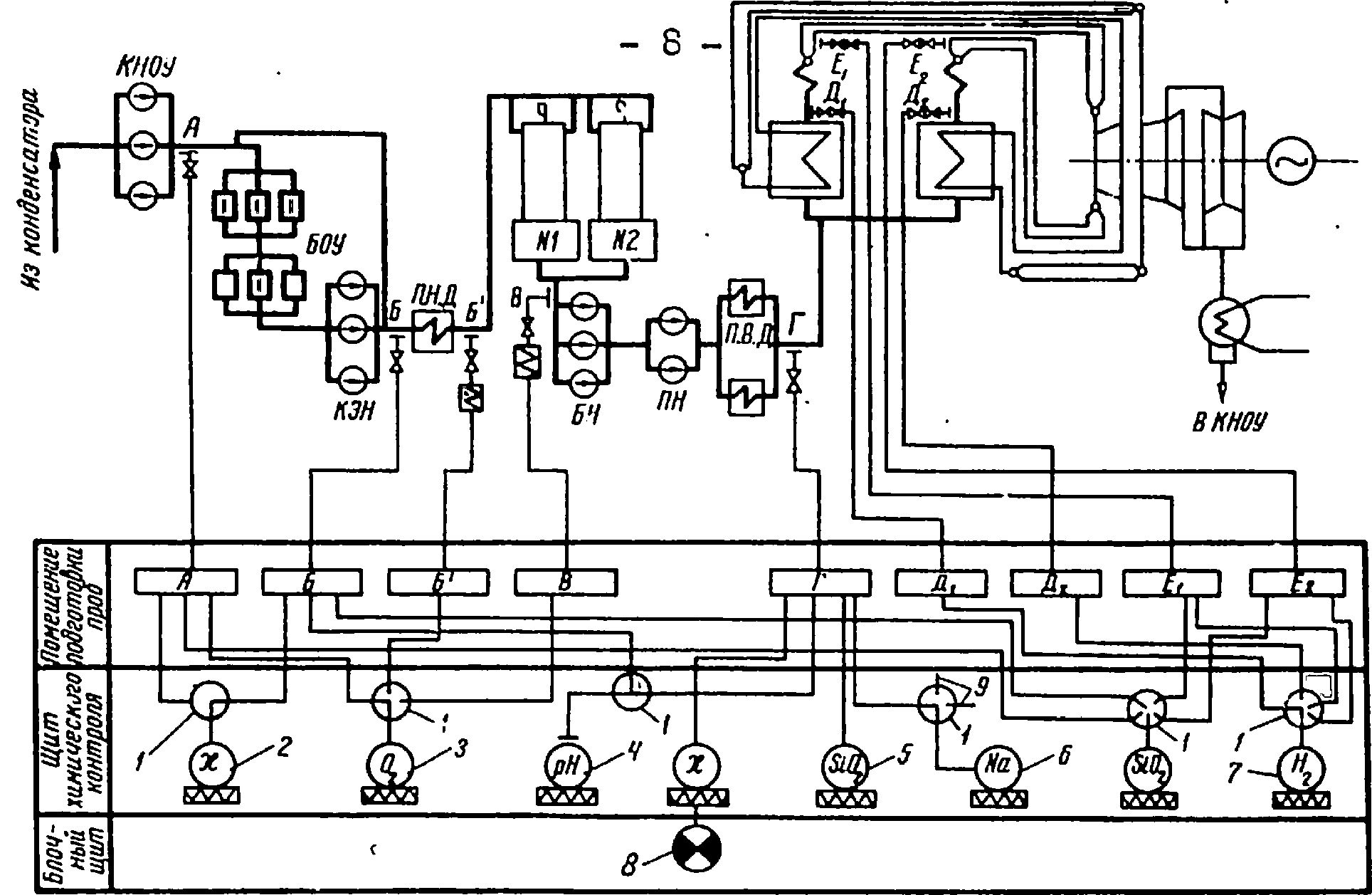

На рис.1 представлена принципиальная схема автоматического химического контроля за водным режимом энергоблока 300 МВт, реализованная силами ВТИ им. Ф. Э. Дзержинского, Специализированного союзного производственного предприятия (ССПП) "Союзэнергоавтоматика", ОРГРЭС, энергосистем и электростанций на 30 энергоблоках крупнейших электростанций Советского Союза.

Pис.1. Принципиальная схема автоматического химического контроля за водным режимом энергоблока 300 МВт:

1 - переключатель потока; 2,3,4,5,6,7 - датчики приборов химического контроля; 8 - сигнальное устройство; 9 - к другим энергоблокам; A,Б,Б",B,Γ,Д1,Д2,E1,E2- устройства отбора и подготовки пробы; БОУ - блочная обессоливающая установка; КНОУ - конденсатные насосы обессоливающей установки; КЭН - конденсатные насосы; БН - бустерные насосы; ПН - питательные насосы

Согласно этой схеме для поддержания водного режима энергоблока в соответствии с требованиями ПТЭ необходимо контролировать качество питательной воды за деаэраторами и подогревателями высокого давления перед котлом, перегретого пара до и после пароперегревателя, конденсата турбин после конденсатора на входе в блочную обессоливающую установку (БОУ) после I ступени конденсатных насосов обессоливающей установки (КНОУ) и после БОУ - до и после I I ступени конденсатных насосов (КЭН). Основные параметры точек отбора проб для автоматического химического контроля за водным режимом энергоблоков 300 МВт представлены в табл.1. В табл.1 указаны основные автоматически контролируемые показатели качества теплоносителя по тракту энергоблока: величины удельной электропроводности (ɪ) и pH, содержание натрия (HCL), растворенных кислорода (O2), водорода (H2) кремнекислых соединений (SiO2). Для контроля за этими показателями требуются соответственно следующие автоматические приборы: кондуктометр, pH-метр, определитель натрия, кислородомер, водородомер, крѳмнемер. Основные технические характеристики автоматических приборов, использованных для реализации схемы химического контроля за водным режимом энергоблоков 300 МВт, представлены в табл.2.

Таблица 1

Основные параметры точек отбора проб для автоматические приборы химического контроля энергоблока 300 МВт

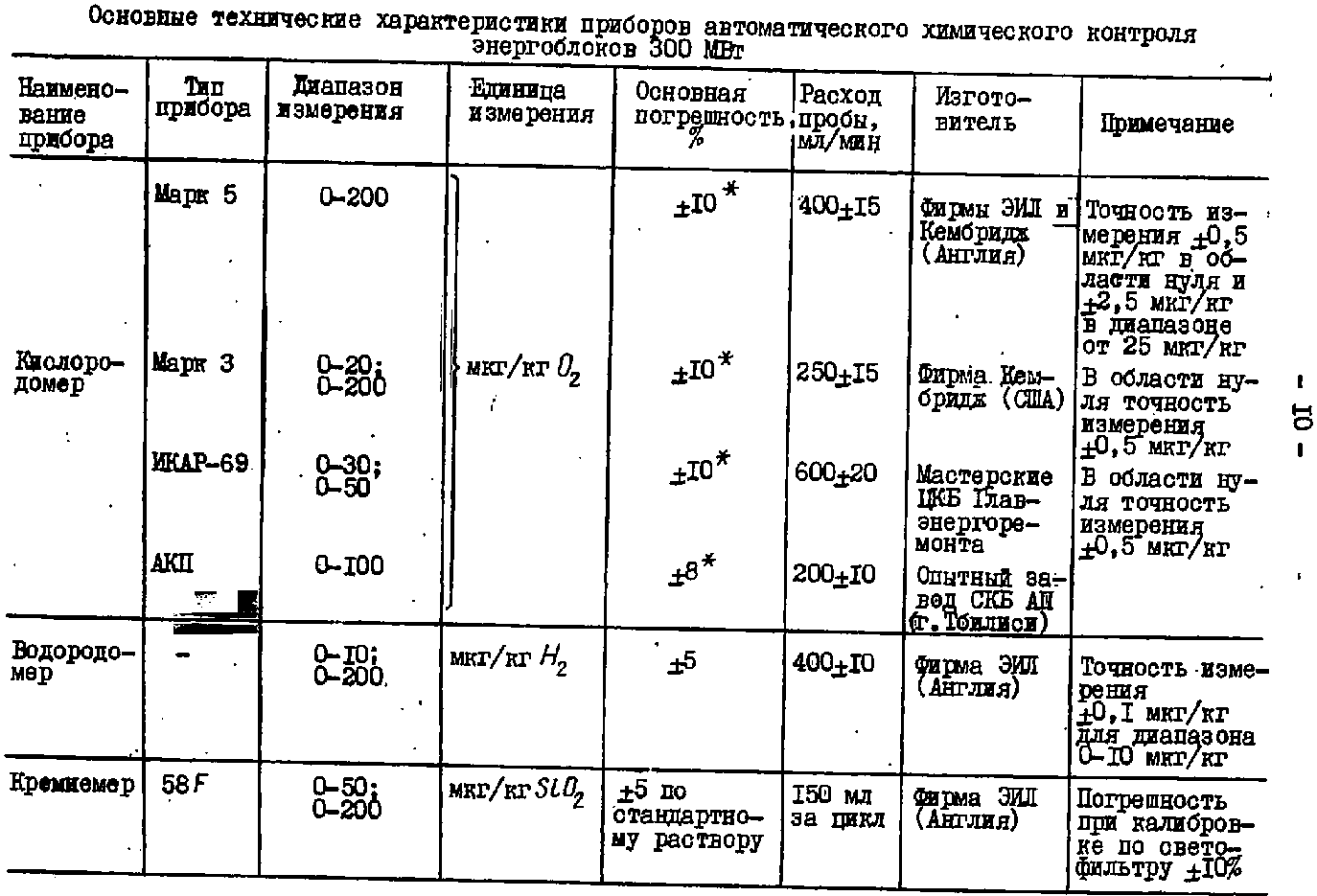

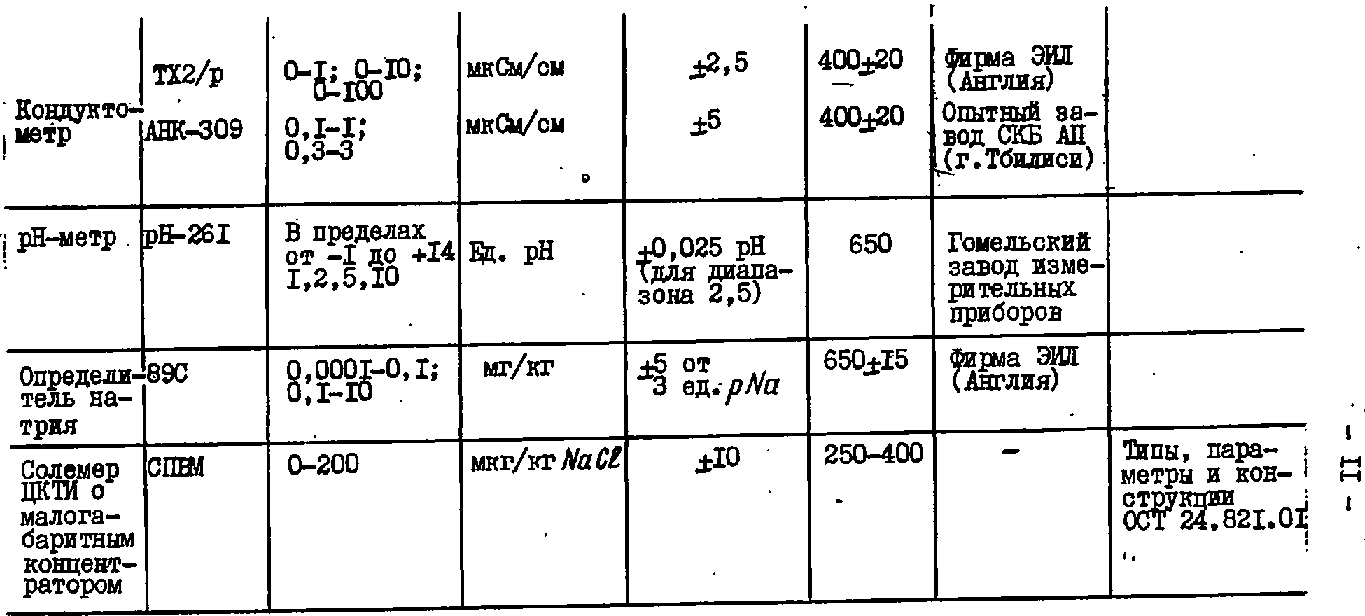

Таблица 2

*В диапазоне 0-25 мкг/кг кислородомер действует с погрешностью 0,5-1 мкг/кг О2.

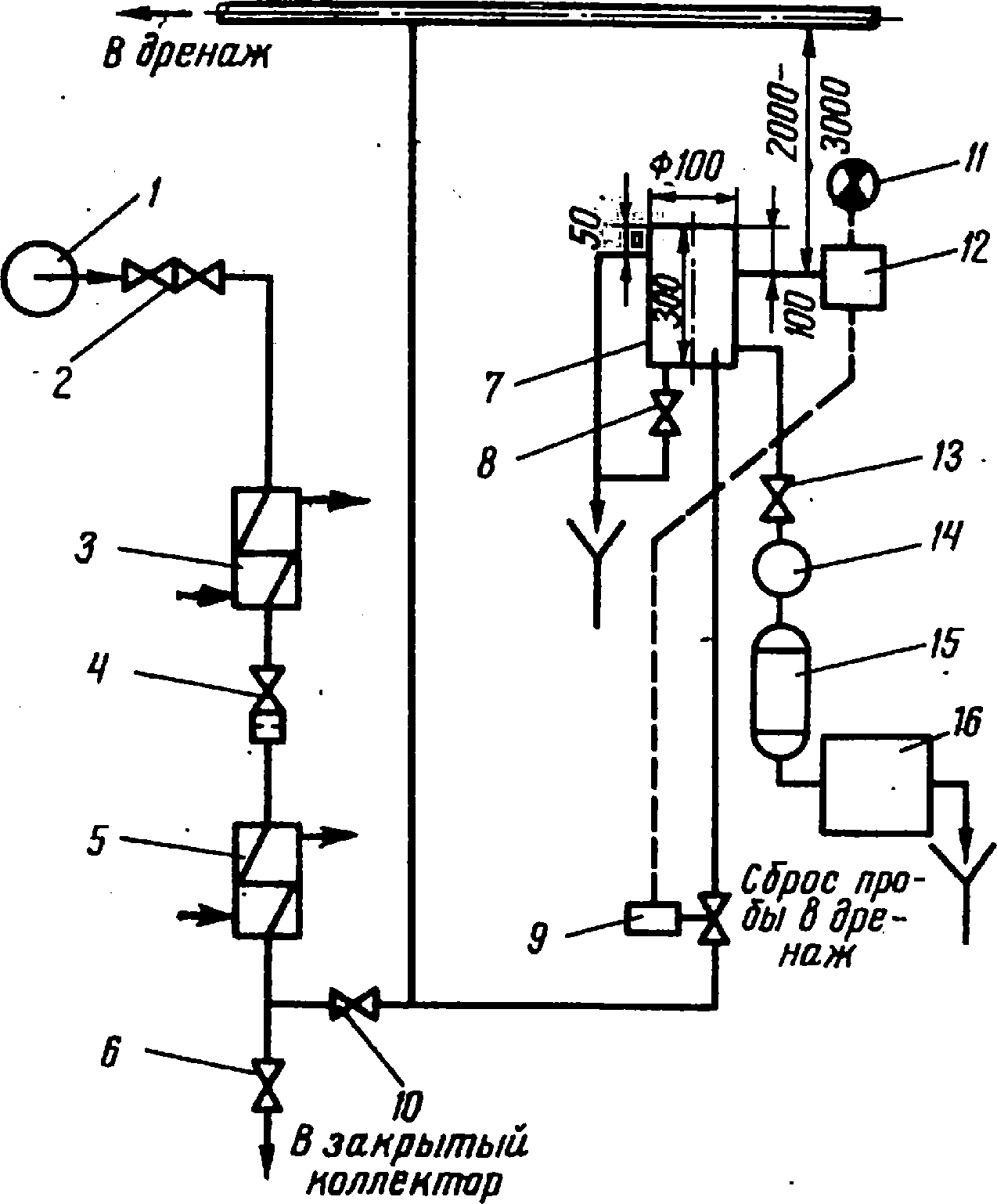

Удовлетворительная работа этих приборов обеспечивается только при соблюдении определенных условий их эксплуатации, а также отбора и приготовления проб для анализа. Температура вводимой в прибор пробы должна быть не выше 40+5°С,а давление - 1,4 кг с/см2, что обеспечивается системой дросселирования, охлаждения и ограничения температуры анализируемой среды (рис.2). Отбор анализируемой пробы осуществляется по схеме: пробоотборный зонд - запорный вентиль (для перегретого пара и питательной воды - два вентиля) - холодильник типа I (только для перегретого пара) - холодильник типа II - регулирующий вентиль - механический фильтр - дроссель - уравнительный бачок - ограничитель температуры анализируемой среды (термоограничитель) - магнитный клапан - дроссельная шайба - катионитовый фильтр. Пробоотборный зонд, дроссель, механический фильтр выполняются в соответствии с отраслевыми нормалями котлотурбостроения. Катионитовый фильтр, загруженный сильнокислотным катионитом в Н-форме, устанавливается только перед кондуктометром питательной воды и пара для удаления из пробы аммиака. Фильтр рассчитывается на непрерывную работу в течение 2-3 мвс. с расходом 60 д/ч при скорости 10 м/ч и высоте загрузки 500 мм. Отработавший фильтр заменяется на параллельно с ним включенный свежий фильтр. Обязательным элементом схемы подготовки пробы является термоограничитель. Согласно схеме, показанной на рис. 2, термоограничитель управляет магнитным вентилем, расположенным на линии подачи анализируемой пробы к автоматическому прибору, и вентиль перекрывает эту линию в случае повышения температуры пробы сверх заданного значения. Сигнал о закрытии магнитного вентиля подается при температуре пробы 35±2 С. Чувствительным элементом термоограничителя является контактный термометр. Одновременно с сигналом на закрытие вентиля на панели термоограничителя загорается красная сигнальная лампочка, свидетельствующая о неполадках в системе охлаждения анализируемой пробы. В качестве охлаждающей среды проб теплоносителя обычно используется охлажденный конденсат после конденсатных насосов второй ступени с последующим сбросом его в конденсатор. Система охлаждения конденсата выполняется общей для приборов химического контроля всех энергоблоков электростанции. На линии охлаждающей среды предусматривается охлаждающее устройство, позволяющее поддерживать температуру этой среды не выше 20°С.

Система подготовки проб для приборов химического контроля проектируется из расчета обеспечения через каждый прибор расхода охлажденной до 40+5°С пробы теплоносителя в количестве 50+10 л/ч.

Рис. 2. Принципиальная схема устройств отбора и приготовления пробы для приборов химического контроля:

1 - пробоотборный зонд; 2,6,10 - запорные вентили; 3 - паровой холодильник (тип I, см. табл.1); 4 - регулятор потока; 5 - водяной- холодильник - (тип II. см.табл.1); 7 - бачок; 8 - дренажный вентиль; 9 - магнитный клапан; 11 - сигнальная лампа - I типа; 12 - тормотрол (ограничитель температуры); 13 - регулирующий вентиль; 14 - фильтр для улавливания окислов железа; 15 - К-катионитовый фильтр (устанавливается только перед кондуктометрами при контроле за электропроводностью среды, содержащей аммиак); 16 - анализатор

Для обеспечения надежной работы приборов химического контроля их размещают на панелях, устанавливаемых в отдельном сухом, хорошо вентилируемом помещении с организованными стоками, называемом блочным щитом химического контроля (БЩКХ). В воздухе этого помещения не должно быть примесей коррозионно-активных газов. Для доступа к приборам с фронтовой и тыльной сторон должно быть пространство шириной около 1-1,5 м. Устройства для подготовки проб монтируются в отдельном смежном помещении. Щит химического контроля располагается возможно ближе к точкам отбора проб. Так, на Конаковской ГРЭС щит химического контроля, общий для двух энергоблоков, расположен между этими блоками над помещением блочного щита управления, на Литовской ГРЭС - на нулевой отметке между блоками. Площадь помещения общего щита химического контроля для двух блоков должна быть около 60 м2. Для более оперативного использования показаний автоматических приборов о состоянии водного режима энергоблока информация со всех приборов при нарушении водного режима передается на БЩУ.

Рассмотренная схема организации автоматического химического контроля дала возможность практически отказаться от ручного контроля оперативных показателей качества теплоносителя.