МЕТОДИКА ПРОВЕДЕНИЯ ТЕПЛОХИМИЧЕСКИХ ИСПЫТАНИЙ ЭНЕРГЕТИЧЕСКИХ БЛОКОВ

Ю. В. ЗЕНКЕВИЧ

(ЦКТИ)

В настоящее время задачи при проведении теплохимических испытаний котельных агрегатов и блока в целом стали значительно шире, чем это было ранее. Если совсем недавно основной целью теплохимических испытаний являлось определение условий работы котла, которые обеспечивали бы получение чистого пара, то теперь теплохимические испытания предназначаются главным образом для выявления оптимального водного режима котла или блока в целом. Такому водному режиму должны соответствовать: минимум коррозионных повреждений в водопаровом тракте блока и минимум отложений в котлах и проточной части турбины. В случае прямоточного котла отложения не должны превышать допускаемой солеемкости котла.

На основе результатов теплохимических испытаний должны быть определены: а) максимально допустимые значения солесодержания и кремнесодержания котловой воды для барабанных котлов при нормальной и предельной нагрузках блока и при нормальном и максимальном уровнях воды в барабане; б) продолжительность межпромывочного периода работы прямоточных котлов при заданных проценте и качестве добавки, минимальном и максимальном расходах воды через конденсатоочистку, а также эксплуатационные нормы качества питательной воды; в) нормы качества пара по солесодержанию и кремнесодержанию для данной турбины, а также отлагающая способность кремниевой кислоты и натриевых соединений в проточной части турбины; г) интенсивность коррозии пароводяного тракта и источники загрязнения питательной воды окислами тяжелых металлов.

В проведении подготовительных работ перед испытаниями особенно важное значение имеет обеспечение возможности получения представительных проб пара, питательной воды и конденсата, а также определения ультрамалых концентраций примесей в последних. Наибольшие затруднения возникают при отборе пробы из двухфазной среды (влажный пар, вода, содержащая окислы тяжелых металлов, и т. п.). При скорости пара в трубопроводе, меньшей скорости срыва жидкой пленки, получение средней пробы влажного пара возможно лишь после разрушения жидкой пленки и перемешивания образовавшихся капель влаги с паром. Наилучшее перемешивание влаги с паром достигается в смесителе, в узком сечении которого срывается жидкая пленка. В ряде случаев положение с отбором средней пробы упрощается тем, что скорости пара в трубопроводе больше скорости срыва и пленки и необходимость в специальном смесительном устройстве отпадает. В этих случаях может быть применен сосковый зонд. В барабанных котлах из-за отсутствия прямых участков пароперепускных труб достаточной длины для небольших влажностей пара в качестве пробоотборного устройства может быть рекомендована устьевая пароотборная трубка.

При заборе и транспортировке пробы из трубопровода следует учитывать опасность осаждения окислов металлов в пробоотборном тракте. Для предупреждения этого необходимо устранять застойные участки в тракте. При отборе пробы из трубопроводов с малыми скоростями воды смесители не помогут, так как окислы будут осаждаться как до, так и после смесителя. Поэтому отбор пробы воды для определения в ней содержания окислов тяжелых металлов целесообразно осуществлять преимущественно из тех участков опускных труб, где скорости воды достаточно велики.

По всем отборам необходимо иметь представление о наличии отложений в линии проводки пробы, причем проверка этого должна в первую очередь касаться тех точек отбора, основным назначением которых является получение проб воды и пара для для определения содержания в них окислов тяжелых металлов. Оценку загрязнения трассы рекомендуется проводить по следующему режиму: через 2 ч после установления расчетного расхода пробы в течение 0,5—1,0 мин увеличивают расход пробы до появления пара, а затем вновь устанавливают первоначальный расход пробы. Пробы отбираются перед продувкой, во время продувки и после продувки через 15, 36, 60, 90 и 120 мин, после чего их подвергают анализу. Проведенные по такой методике наблюдения показывают, что во всех случаях в пробах, взятых во время продувки, обнаруживается резкое увеличение содержания Fe и Сu, а в линиях перегретого пара — Na и SiO2. По кривой восстановления исходной концентрации вещества в пробе (после продувки) и продолжительности стабилизации ее устанавливают, через какой промежуток времени после продувки можно отбирать пробы. Такие продувки следует проводить перед началом каждого опыта.

Для получения пробы, более близкой к средней пробе воды на содержание окислов тяжелых металлов, необходимо стремиться к сокращению длины тракта проводки пробы и увеличению скорости в пробоотборной трассе до предела, допускаемого по условиям охлаждения пробы. Для исключения загрязнения пробы продуктами коррозии тракта проводки все его элементы должны изготавливаться из нержавеющей стали.

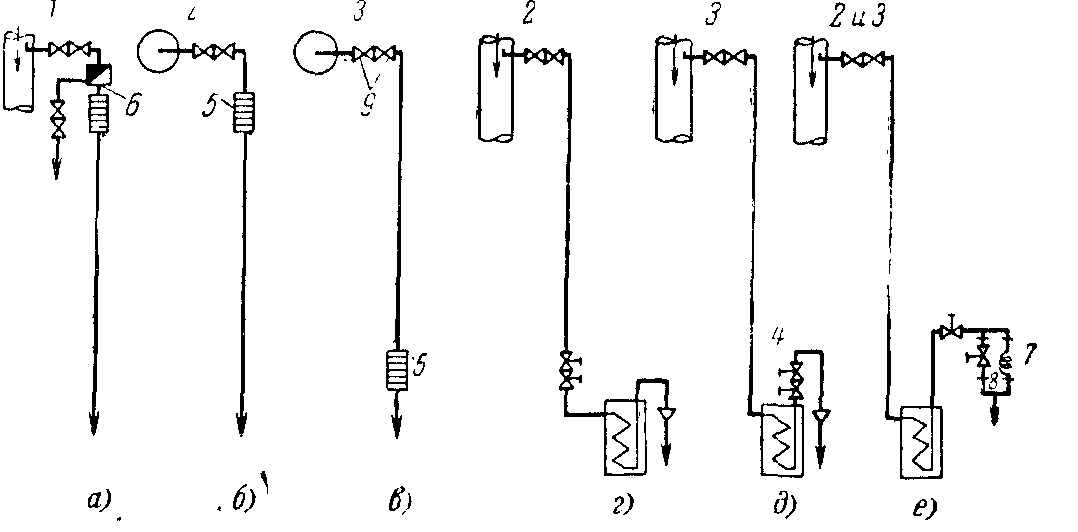

Рис. 1. Пробоотборные трассы.

1 — котловая вода; 2 — питательная вода; 3 — пар; 4 — регулировочный вентиль; 5 — десятиступенчатый дроссель; 6 — механический фильтр; 7 — заглушка; 8 — трубчатый дроссель; 9 — запорный вентиль.

Расположение арматуры в пробоотборной трассе для разных случаев отбора проб пара и воды изображено на рис. 1. Для непрерывного автоматического контроля получили распространение схемы а, б, в. Схема е пригодна для отбора пара и воды на содержание окислов и растворимых веществ, универсальность ее достигается установкой холодильника под рабочим давлением и использованием трубчатого дросселя для отбора проб на окислы металлов. В схемах г, д, е для регулирования расхода пробы применяются регулировочные вентили, позволяющие продувать линии. В схемах а, б, в применяется 10-ступенчатый дроссель, используемый в схеме солемера с обогащением и дегазацией. В связи с трудностью очистки трубчатого дросселя для предупреждения его забивания следует предусматривать обводные линии с двумя регулировочными вентилями; этот шунт к дроссельной трубке дает возможность отключать последнюю в пусковые периоды.

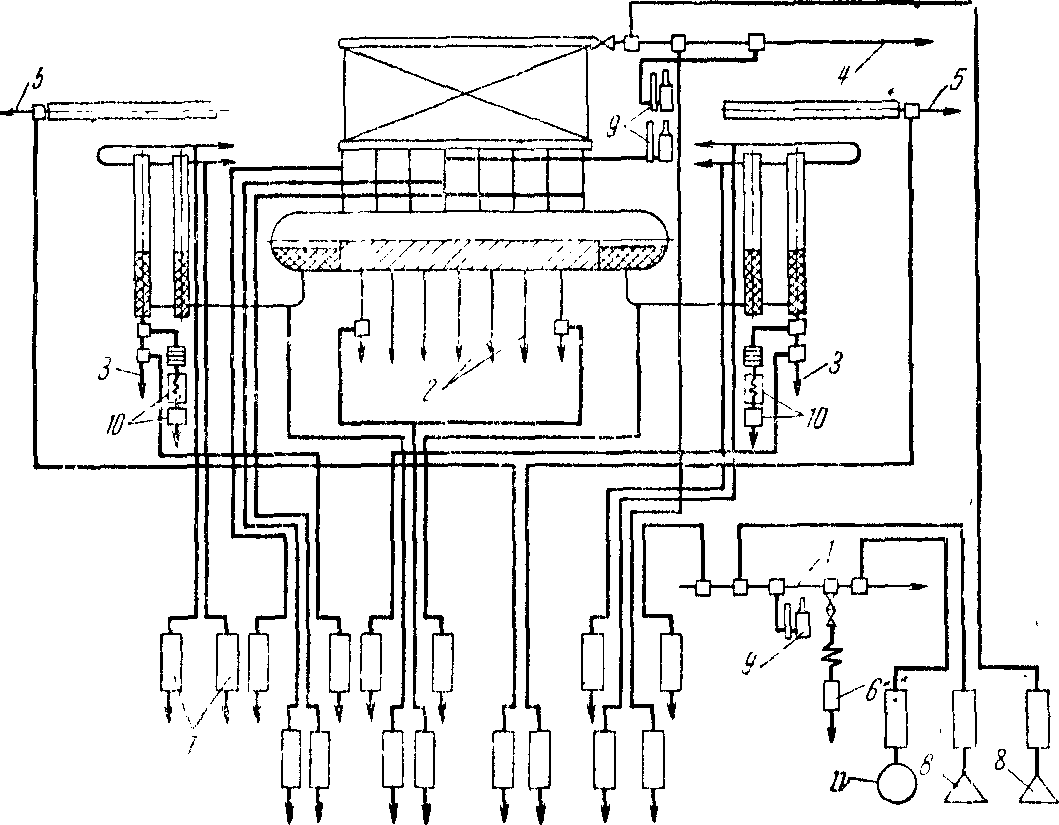

На рис. 2 и 3 показано типовое расположение точек отбора пара и воды, необходимых при проведении теплохимических испытаний барабанных и прямоточных котлов. В этих схемах предусмотрен периодический и непрерывный автоматический химконтроль с помощью солемеров (с обогащением и дегазацией) и pH-метров. Питательная вода барабанных котлов (рис. 2) отбирается в четырех точках (для точки отбора предназначаются для конденсата впрыска (четыре точки), насыщенного пара (восемь точек) и перегретого пара (три точки).

Рис. 2. Типовая схема отбора проб для барабанного котла.

1 — питательная линия; 2 — опускные трубы; 3 — непрерывная продувка; 4 — пар к турбине; 5 — конденсат иа впрыск; 6 — периодический отбор проб; 7 — холодильник; 8 — водородомер; 9 — солемер с дегазацией и обогащением; 10 — солемер котловой воды; 11 — рН-метр; □ — точка эксплуатационного контроля; О — дополнительная точка отбора.

В процессе эксплуатации барабанных котлов используются семь точек автоматического контроля (для солемеров, рН-метра и водородомера) и десять точек периодического контроля (питательная вода, перегретый пар, вода для впрыска, продувочная вода и котловая вода I ступени). При наличии промежуточного пароперегревателя добавляются две точки периодического контроля.

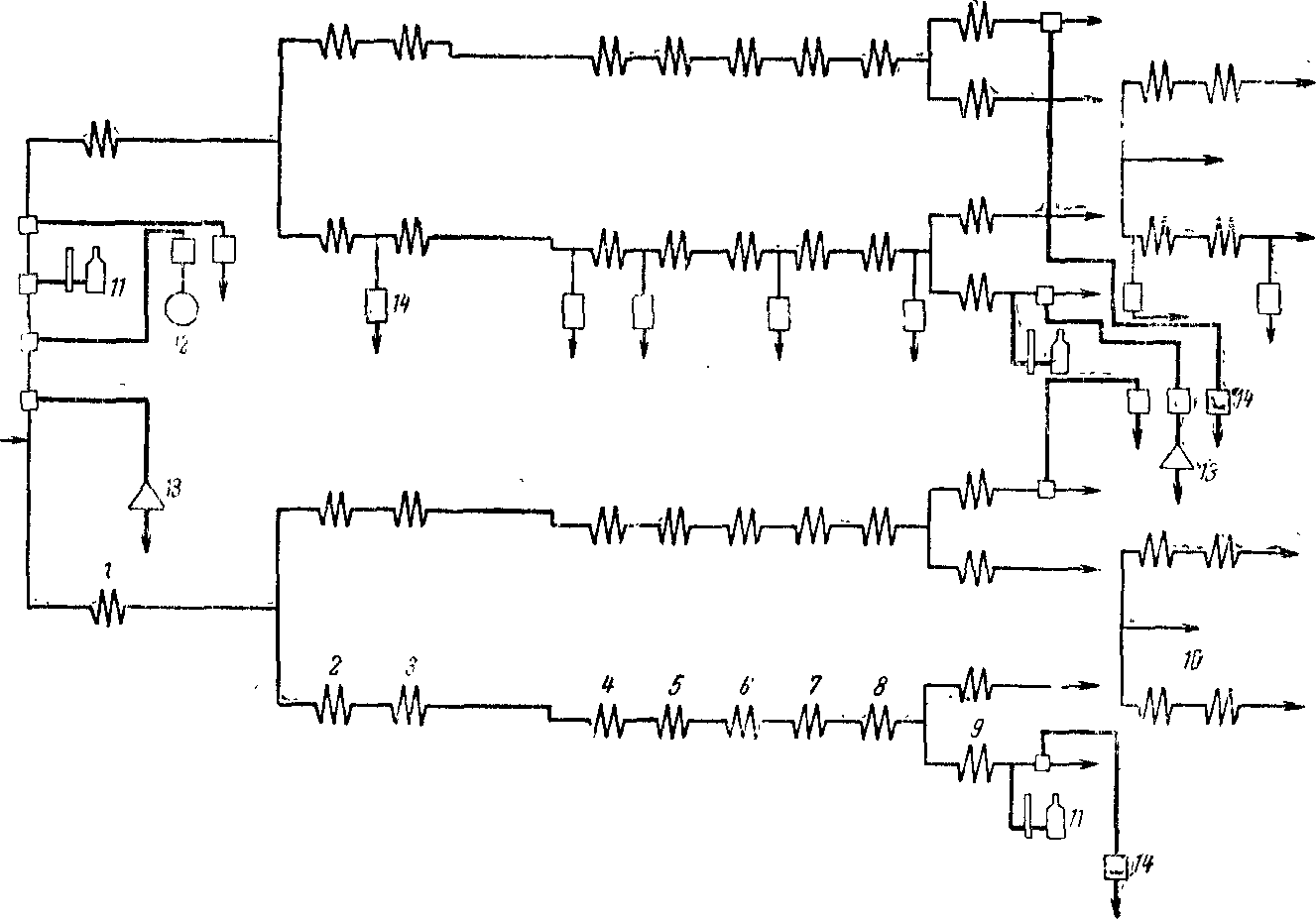

Рис. 3. Типовая схема отбора проб для прямоточного котла.

1 — экономайзер; 2 — НРЧ; 3 — переходная зона; 4 — СрЧ-I; 5 — СРЧ-II; 6 — ВРЧ-I; 7 — конвективный пароперегреватель; 8 — ВРЧ-II; 9 — выходной пакет пароперегревателя; 10 — промперегреватель; 11 — солемер с обогащением и дегазацией; 12 — рН-метр; 13 — водородомер; 14 — холодильник; □ — точка эксплуатационного контроля; О — дополнительная точка отбора.

Таблица 1

Классификация опытов по группам

| № группы | Наименование опытов | Минимальное количество опытов | |

Барабанные котлы | Прямоточные котлы | ||

I | Ознакомление с водным режимом котла | 2 | 2 |

II | Предельные параметры котла (нагрузка, уровень, солесодержание котловой воды) | 7 | 17 |

III | Отложение веществ в турбине | 6 | 6 |

IV | Коррозия тракта, загрязнение питательной воды продуктами коррозии | 4 | 4 |

V | Поведение веществ при резких изменениях нагрузки | 3 | 3 |

VI | Поведение веществ при плавных изменениях нагрузки | 4 | Не проводятся |

VII | Водный режим при пусках и остановках | 2 (только остановки) | 4 |

VIII | Длительная проверка заданных норм | С помощью регистрирующих приборов | |

При проведении теплохимических испытаний прямоточных котлов периодически контролируются: питательная вода в четырех точках, пар первичного пароперегревателя в шести точках и пар промежуточного пароперегревателя в двух точках (рис. 3). Автоматизированный химконтроль предусматривает шесть точек (три для солемеров, одна для pH-метра и две для водородомера). В процессе эксплуатации прямоточных котлов используются две точки для автоматического контроля (для солемера питательной воды и pH-метра) и четыре точки для периодического химконтроля (одна точка на питательной воде и три точки перегретого пара).

Эксплуатационный химконтроль блока вне котла сводится в основном к автоматическому контролю по солемеру с дегазацией и обогащением за плотностью конденсатора, качеством добавочной питательной воды (конденсат, химически обессоленная вода), а при наличии испарителя — за качеством вторичного пара испарителя. При наличии надежно действующих кислородомеров эксплуатационный контроль за водным режимом блока может быть дополнен двумя кислородомерами (до и после деаэратора). Периодический химконтроль блока по всему тракту используется эпизодически в случае неисправности приборов, а при текущем контроле периодически проверяется качество воды в баках.

Пробы воды с небольшим содержанием веществ (конденсаты, дистилляты, химически обессоленная вода) должны подвергаться обогащению или концентрированию, если применяемый метод анализа не может обеспечить с достаточной точностью определения очень малой концентрации вещества.

Классификация и минимальное количество опытов, проводимых во время теплохимических испытаний, приведены в табл. 1.

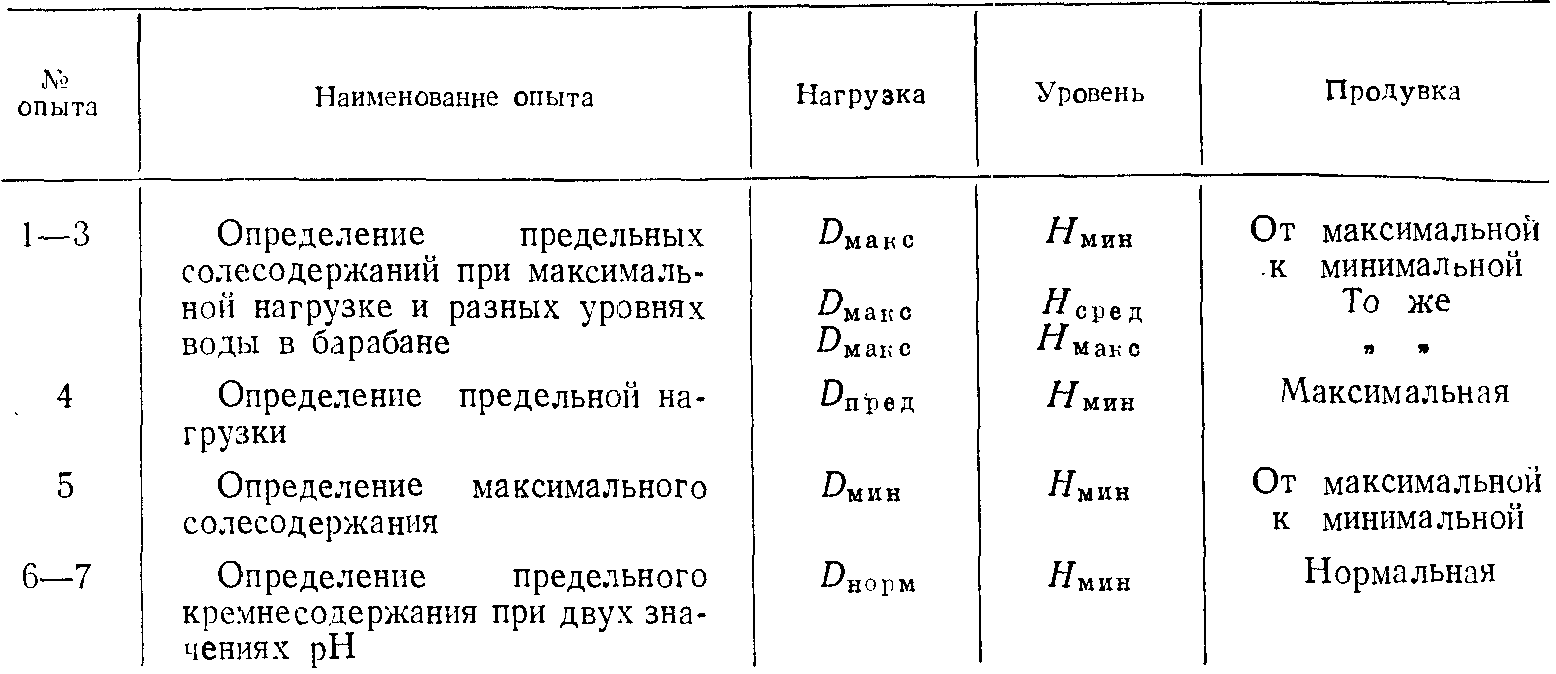

Таблица 2

Опыты группы I проводятся при нормальных параметрах котла (по нагрузке, давлению и продувке котла) с целью задания режима работы по водному и тепловому режимам на все последующие опыты.

Опыты группы II применительно к барабанным котлам проводятся с целью определения предельно допустимых значений нагрузки котла, уровня в барабане и солесодержания котловой воды.

Опыт № 1 группы II проводится при максимальной нагрузке (по паспорту котла) и минимальном уровне воды в барабане. Солесодержание котловой воды непрерывно повышается до начала ухудшения качества пара. Достигнутое солесодержание котловой воды можно называть первым предельным солесодержанием при максимальной нагрузке. По такому же графику проводится опыт № 2 группы II, но он отличается от опыта № 1 средним уровнем воды в барабане. Полученное солесодержание будет вторым предельным солесодержанием. Опыт № 3 группы II проводится при режиме, аналогичном режиму в опытах № 1 и 2, но при максимальном уровне воды в барабане (третье предельное солесодержание). По результатам опытов №1,2 и 3 строится зависимость предельного солесодержания котловой воды от уровня воды в барабане при максимальной нагрузке котла (в координатах уровень — солесодержание).

Для представления о максимальной форсировке котла с имеющимися внутрибарабанными устройствами и возможности повышения солесодержания котловой воды при заданном давлении пара в котле проводятся опыты № 4 и 5 (группа II). В опыте № 4 ступенями повышается нагрузка котла до начала ухудшения качества пара при низшем допустимом уровне и максимальном солесодержании котловой воды (минимальная продувка). Нагрузка, отвечающая началу ухудшения качества пара, будет предельной нагрузкой котла. В опыте № 5 группы II определяется максимальное солесодержание котловой воды. Опыт начинается, когда унос солей с паром наименьший (минимальная нагрузка, низший уровень воды и не влияющее на унос солесодержание котловой воды). Солесодержание котловой воды постепенно повышается до начала ухудшения пара, иначе говоря до достижения максимального солесодержания котловой воды.

Предельно допустимое кремнесодержание котловой воды определяется при режиме пониженного капельного уноса (нормальная нагрузка, минимальный уровень в барабане и принятое значение продувки) при заданном среднем качестве питательной воды и двух значениях pH воды 8±0,5 и 9±0,2). В опытах № 6 и 7 наряду с контролем за кремнесодержанием должен вестись контроль за содержанием железа в питательной воде. Результаты, полученные в этих опытах, используются для нормирования кремнесодержания питательной воды и уточнения величины pH питательной воды. Все режимы опытов группы II для барабанных котлов систематизированы в табл. 2.

Сводка опытов группы II для прямоточных котлов дана в табл. 3. При проведении опытов № 1, 2 и 3 экспериментатор получает первое представление о водном режиме котла (при двух значениях pH и разных способах вывода солей из пароводяного тракта электростанции).

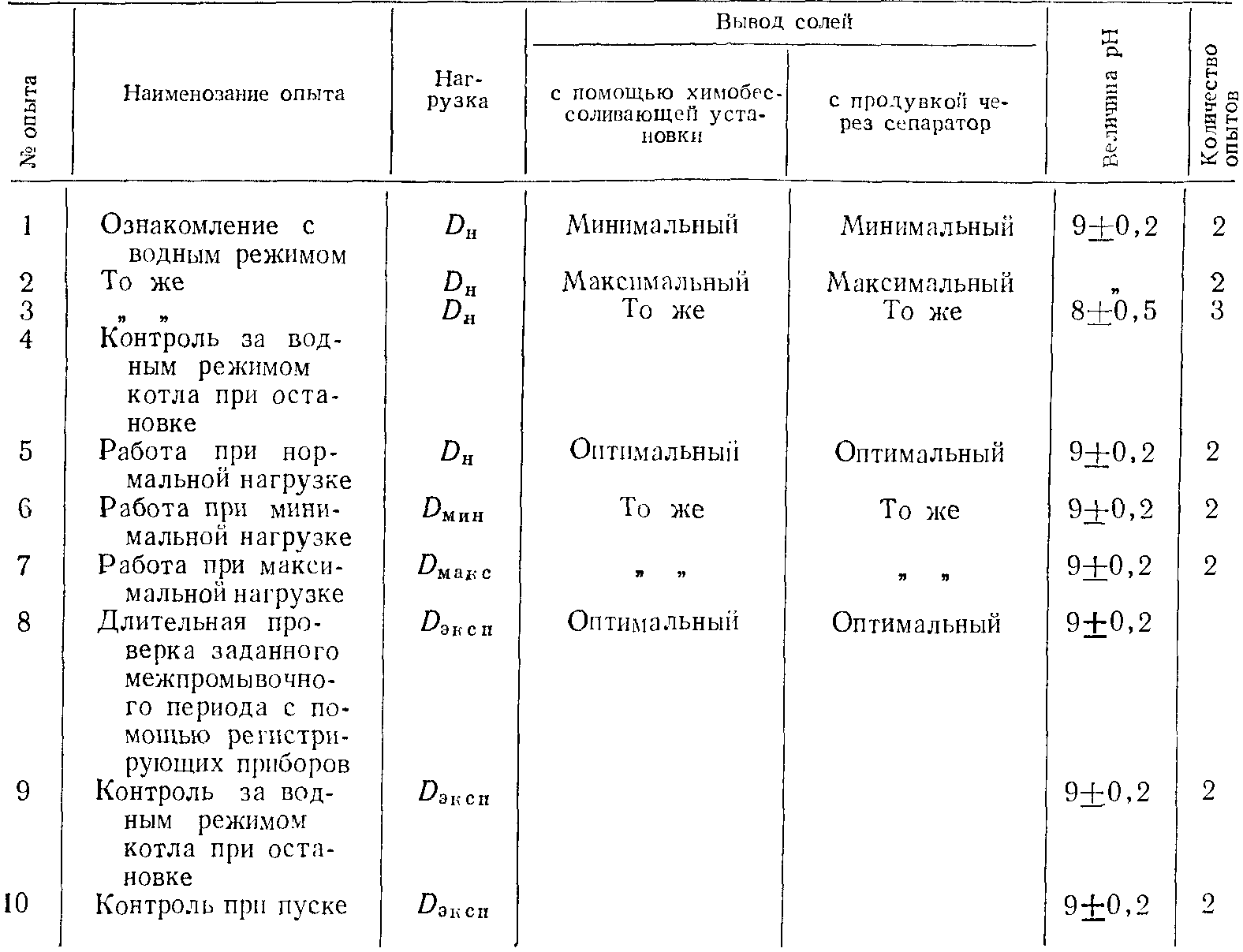

Таблица 3

Режимы опытов группы II (прямоточные котлы)

Опыты № 5, 6 и 7 группы II проводятся после устранения обнаруженных недостатков в работе оборудования, связанных с ухудшением водного режима (присосы кислорода, присосы охлаждающей воды и т. п.). Этими опытами проверяется целесообразность принятых мероприятий, устанавливается тщательность произведенной наладки оборудования, а также выясняется влияние нагрузки котла на его водный режим. На основе данных, полученных во всех упомянутых опытах, даются рекомендации по нормированию качества питательной воды и ее составляющим. Рекомендованные нормы апробируются в эксплуатации путем проведения длительного опыта № 8 группы II (табл. 3).

В объемы опытов с прямоточными котлами включены также наблюдения за водным режимом при растопке (от начала прокачки до включения турбины) и остановке в целях проверки пусковой схемы и выявления источников загрязнения котла и турбины кремниевой кислотой, растворимыми солями и окислами тяжелых металлов. Кроме того, проведение опытов при остановке котла после длительной работы его (опыт № 9) дает возможность оценить количество образовавшихся отложений в котле, а при наличии промежуточных отборов по тракту котла — приближенно выявить зоны отложений разных веществ в котле.

В опытах группы III определяется интенсивность отложения веществ в турбине по разности значений кремнесодержания и солесодержания пара на входе и выходе из турбины или между перегретым паром и конденсатом турбины (при постоянной нагрузке турбины). Наличие отложений в турбине проверяется по изменению качества пара из отборов и конденсата турбины при снижениях ее нагрузки (опыты группы IV) и остановке турбины (опыты группы VII). В этих опытах контролируются перегретый пар, конденсат и по возможности пар из всех отборов. Поэтому следует по возможности отключить потоки воды, поступающие в конденсатор. Опыты проводятся при четырех кремнесодержаниях пара: 10, 20, 40 и 50 мкг|кг; в каждом опыте нагрузка сохраняется постоянной.

На основе всех этих опытов уточняются допустимые кремнесодержание и солесодержание пара, обеспечивающие чистоту проточной части турбины.

Опыты группы IV подразделяются на: а) опыты по контролю за продуктами коррозии и водородом в водопаровом тракте при разных условиях, влияющих на коррозию тракта (pH воды, концентрации фосфатов, реагенты для обработки питательной воды и котловой воды, нагрузки турбин); б) опыты по контролю за коррозией с помощью индикаторов коррозии; в) балансовые опыты с контролем содержания окислов металлов и водорода по тракту.

Контролируется характер коррозионных повреждений и определяются вынос продуктов коррозии из разных частей водопарового тракта и осаждение в нем окислов металлов. Контроль за продуктами коррозии ведется с учетом дисперсности окислов металлов путем применения бумажных фильтров и ультрафильтров.

Опыты группы V проводятся при режимах, аналогичных существующим на котле, как по величине изменения нагрузки, так и по причинам, вызывающим эти колебания нагрузки (из-за изменения расхода пара или расхода топлива при гашении горелок).

Опыты группы VI в отличие от опытов группы V проводятся только на барабанных котлах при режимах с плавным изменением нагрузки блока или котла от максимального ее значения до минимального, а также при медленной остановке котла при нормальной или максимальной нагрузке его и последующим пуске котла. Наблюдения за водным режимом при снижении нагрузки и остановке котла представляют интерес с точки зрения вымывания временных отложений, содержащих фосфаты и некоторые натриевые соединения. Наблюдения за поведением натриевых соединений при пуске барабанного котла из горячего состояния необходимы для выяснения возможности образования временных отложений в котле.

Опыты группы VII предназначаются для определения оптимальных условий по водному режиму прямоточного котла во время пуска (обеспечение максимального вывода солей и окислов из тракта блока) и оценки смытых отложений во время остановки. По данным пусковых опытов составляются пусковые нормы водного режима.

Опыты группы VIII проводятся в течение нескольких дней (барабанные котлы) или 1—2 мес. (прямоточные котлы) и предназначаются для проверки предварительно рекомендованных норм качества пара и питательной воды и заданного межпромывочного периода.