Гофман Ю. М., Ширяева Н. В.

В [1] на основании проведенных исследований металла паропроводных труб после наработки 300 тыс. ч было рекомендовано продление срока службы паропроводов из сталей 12МХ(15ХМ), работающих при температуре 510°С и давлении 10 МПа, до 500 тыс. ч.

В настоящее время значительная часть паропроводов отработала порядка 500 тыс. ч. Изменения, которые практически произошли за последние 200 тыс. ч, оценивались на основании исследования 46 паропроводов.

Остаточная деформация после 300 тыс. ч эксплуатации максимально составляла 0,5%, средняя 0,3%, после 500 тыс. ч максимально деформация составляет 0,6; средняя 0,3%.

Анализ изменений остаточной деформации во времени показывает, что накопление деформации идет в соответствии с классической кривой ползучести для очень малых напряжений, т.е. металл работает на стадии установившейся ползучести.

Карбидный анализ металла после наработки 4,5 х 10+5 ч показывает, что 65 - 75% молибдена перешло в карбиды. На рис. 1 показаны данные по прогнозированию изменений содержания молибдена в карбидах в процессе длительной эксплуатации, которые были приведены в [1], и нанесены данные последних анализов. Как видно, прогноз подтвердился. Фазовый анализ карбидных осадков после 4,5 х 105 ч наработки не выявил появления новых карбидов, в частности, карбида типа Ме6С.

Поскольку образования нового карбида не происходит, то и нет предпосылок для изменений длительной прочности. Так, на рис. 2 показаны данные по косвенной оценке длительной прочности методом горячей твердости, из которого следует, что значение горячей твердости практически не изменяется.

Рис. 1. Изменение содержания молибдена в карбидах в стали 12МХ в зависимости от времени эксплуатации

Рис. 2. Изменение горячей твердости металла труб из стали 12МХ в процессе эксплуатации

Следует также отметить, что механические свойства металла после 5 х 105 ч работы по сравнению с 3 х 105 не изменяются, остаются на уровне требований технических условий на поставку труб.

Структура металла труб при анализе на оптическом микроскопе также не претерпела изменений и представляет собой феррит с равномерно распределенными участками перлита. Перлитные участки неплотные, дифференцированные, имеют зернистое строение, по границам ферритных зерен наблюдаются выделения карбидов. Анализ на повреждаемость проводился на поперечных образцах, вырезанных из растянутых зон гибов, по всей толщине стенки. Пор обнаружено не было. Типичная структура гнутого участка трубы показана на рис. 3.

Как известно, повреждаемость металла можно оценить по изучению дислокационной структуры и поражению микропорами. Электронно-микроскопическому исследованию подвергались два гиба после 400 тыс. ч эксплуатации, для чего изготавливалась фольга из образцов, вырезанных из растянутых зон гибов на расстоянии 1 мм от наружной поверхности. Установлено, что плотность дислокаций в феррите различная: имеются участки вблизи границ зерен с высокой плотностью дислокаций, где наблюдается формирование ячеистой дислокационной структуры с размером ячеек 0,5 - 0,8 мм. Встречаются участки с низкой дислокационной плотностью. Карбиды внутри ферритных зерен - типа Мо2С, по границам ферритных зерен встречаются крупные карбиды неправильной формы типа Ме23С6, образующие местами цепочки.

В структуре гибов наблюдается невысокая повреждаемость в виде одиночных микропор, располагающихся по границам ферритных зерен. Большая часть пор имеет размеры 0,4 - 0,7 мм, хотя встречаются и более крупные поры. Состояние металла гибов соответствует второй половине фазы установившейся ползучести.

Рис. 3. Микроструктура металла труб из стали 12МХ после 450 тыс. ч эксплуатации (х 500)

Рис. 4. Трещина на литом тройнике, образовавшаяся после 325 тыс.ч эксплуатации (х 100)

Таким образом, исследование металла после 4,5 х 105 ч работы показало, что по всем показателям состояние металла можно оценить как весьма удовлетворительное, соответствующее II стадии установившейся ползучести, и можно прогнозировать надежную эксплуатацию еще на 250 тыс. ч.

Рис. 5. Межкристаллитные трещины в литом тройнике (х 100)

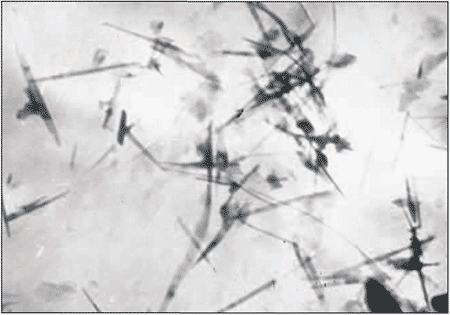

Рис. 6. Нитевидные полупрозрачные карбиды Ме6С в структуре литого тройника (х 26000)

Для продления срока службы паропроводов, выполненных из стали 12МХ (15ХМ), следует также оценить надежность сварных соединений и литых элементов (тройников, колен).

Сварные соединения на паропроводах из сталей 12МХ и 15ХМ выполнены на конических подкладных кольцах электродами ЦЛ-14 с предварительным подогревом до 250 - 300°С и последующим высоким отпуском на 680 - 710°С. Структура металла шва и зоны термического влияния за 4 х 105 ч работы не претерпела существенных изменений. Пор ползучести по границам зерен при оценке микроповреждаемости зон сварного соединения не обнаружено. Результаты мехиспытаний как сварного соединения, так и наплавленного металла показывают, что свойства удовлетворяют действующим нормам.

Исследование сварных соединений после 4 х 105 ч эксплуатации показывает, что в ряде сечений имеются технологические дефекты, представляющие собой несплавления, поры, шлаковые включения, размеры которых превышают установленные нормы для металлографического анализа. Однако длительная эксплуатация этих стыков не привела к развитию дефектов, что подтверждает высокую сопротивляемость наплавленного металла типа Э-МХ развитию дефектов. В практике длительной эксплуатации не было случаев повреждения сварных соединений, заваренных электродами ЦЛ-14, что говорит о возможности надежной дальнейшей эксплуатации.

Литые детали - это тройниковые соединения и колена. После 300 тыс. ч эксплуатации на ряде тройниковых соединений появились трещины в зоне сопряжения магистрального направления с отводящим патрубком (рис. 4). При исследовании поврежденных тройников установлено, что трещины располагаются по границам зерен (рис. 5). Карбидный анализ показал, что 60 - 65% молибдена перешло в карбиды. Рентгено структурный анализ карбидного осадка показал присутствие следующих карбидов: Ме3С, Ме23С6, Ме7С3, Мо2С и Ме6С.

Электронно-микроскопическое исследование экстракционных угольных реплик подтвердило наличие нитевидных, полупрозрачных карбидов, по своей морфологии относящихся к Ме6С (рис. 6). Горячая твердость равна 800 МПа при 510°С. Допустимая горячая твердость для стали 20ХМЛ - 900 МПа, т.е. ее значение понизилось на 10%. Снижение горячей твердости - косвенный показатель снижения длительной прочности. Снижение длительной прочности объясняется также образованием карбида Ме6С, так как образование данного вида карбида происходит за счет обогащения карбида Мо2С молибденом, т.е. приграничные зоны существенно обедняются молибденом.

Упрощенный расчет толщины стенки тройника при Ϭдоп за 3 х 105 ч, равном 53 МПа [2], показал, что она должна быть не менее 46 мм. Фактическая толщина стенки поврежденных тройников 45 - 46 мм.

Исходя из того, что трещины идут по границам зерен, длительная прочность падает, что косвенно показывает снижение длительной горячей твердости и образование карбида Мо6С, следовательно, что разрушение литых тройников происходит из- за исчерпания прочности и тройники должны после 350 тыс. ч заменяться или подвергаться ВТО.

Вывод

Паропроводы из сталей 12МХ(15ХМ), работающие при температуре 510°С, давлении 10 МПа, могут длительно надежно эксплуатироваться, при этом требуется периодически проводить контроль в соответствии с действующими РД-10-262-98.

Список литературы

- Гофман Ю. М. Оценка работоспособности металла энергооборудования ТЭС. М.: Энергоатомиздат, 1990.

- Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды. - Тр. ЦКТИ, 1999.