Количество отложений на поверхности нагрева выпарных аппаратов и величина термического сопротивления зависят от ряда условий, в частности от скорости циркуляции раствора и длины экономайзерного участка. Заводские выпарные аппараты с естественной циркуляцией работают при низкой скорости движения растворов (0,01—0,15 м/с) с развитой зоной кипения по высоте теплообменной трубы, что способствует интенсивному накипеобразованию. Повышение скорости циркуляции и вынос зоны кипения в надтрубный объем способствуют уменьшению отложений накипи. Разработка оптимальных режимов работы выпарных аппаратов требует совместного изучения влияния гидродинамических и тепловых факторов на процесс отложения накипи.

Установлено, что при естественной циркуляции скорость движения жидкости оказывает существенное влияние на величину отложений, при скорости w0 = 1,1 м/с в верхней части трубы происходит резкое утолщение слоя накипи, а на нижнем участке (экономайзерный участок) — утонение.

Н. Ю. Тобилевич и И. Н. Засядько [51] установили, что при увеличении скорости циркуляции до w0 = 1,1 м/с количество отлагающейся накипи на поверхности нагрева уменьшается примерно в два раза по сравнению с работой аппарата на оптимальном уровне. Повышение скорости от 1,5 до 3,0 м/с мало сказывается на количестве отлагающейся накипи. На участке трубы с развитым кипением толщина накипи в два раза больше, чем на экономайзер- ном, что свидетельствует о необходимости выноса зоны кипения за пределы кипятильных труб. С повышением циркуляции уменьшается зона развитого кипения жидкости и сокращается зона интенсивного отложения накипи.

В практически применяемой для выпарных аппаратов области тепловых потоков (16—29 кВт/м2) при конвективном теплообмене и скорости циркуляции 1,2—1,5 м/с коэффициент теплоотдачи от стенки к жидкости равен или выше, чем при оптимальных условиях теплообмена в вертикальных трубах при кипении.

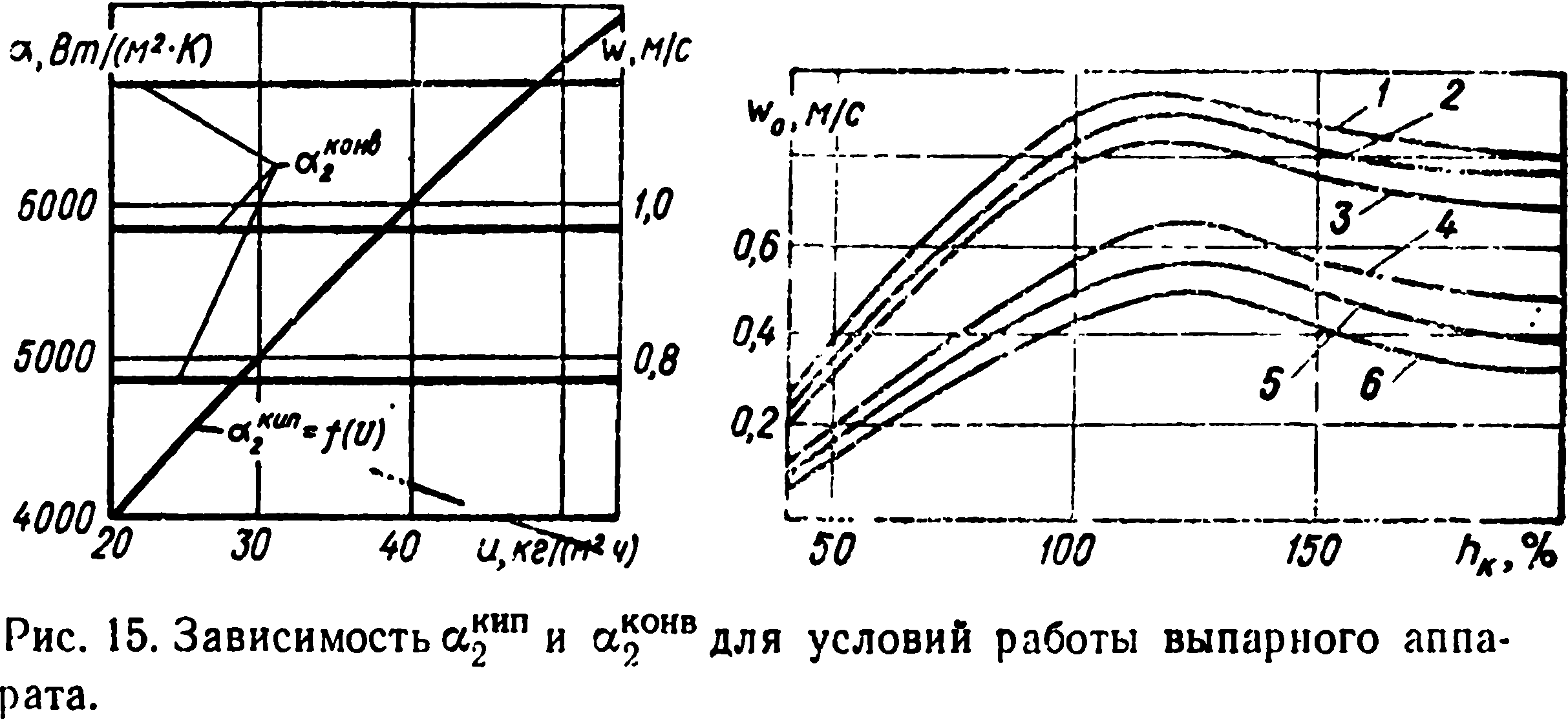

На рис. 15 приведен график зависимости αкип = f(U) для оптимальных условий при кипении и даны значения αконв для конвективного теплообмена при различных скоростях циркуляции (αконв определялось для СВ—23 % и t-пар =125,5 °С).

Расположение участков с различной интенсивностью теплообмена по длине трубы зависит от скорости циркуляции жидкости, теплового потока и гидравлического сопротивления исследованного контура. Скорость циркуляции, кроме других факторов, определяет пьезометрический уровень hK.

Исследования показали, что эта зависимость характеризуется наличием максимума hк, положение его зависит от температурного перепада (теплового потока) и концентрации упариваемого раствора и соответствует примерно 110—130 % длины кипятильной трубы, при скорости циркуляции до 1,0 м/с. Полезный напор недостаточен для развития большей скорости, что следует из рис. 16.

Рис. 16. Зависимость скорости циркуляции от режимных факторов:

1, 2, 3 — СВ = 0, ϴ 48, Р = 0,1 МПа; 4, 5, 5 — СВ = 60 %, 0 48, Р = 0,1 МПа; 1, 4 — Δt= 20 °С, 2, 5 — ∆t = 17 °С.

Проводились исследования двух спаренных промышленных выпарных аппаратов сахарного завода. Величина

hк на одном аппарате поддерживалась до 40 %, на втором — 110—115 % от длины теплообменных труб. Результаты испытаний показали, что при работе аппарата с высоким hк и с увеличением сечения опускных циркуляционных труб скорость циркуляции может быть повышена в 8—10 раз при возрастании длины экономайзерного участка, отложение накипи на поверхности нагрева значительно меньше по сравнению с отложением накипи при работе аппарата, имеющего оптимальный пьезометрический уровень.

Анализ работы выпарных аппаратов показывает, что для выпаривания накипеобразующих и кристаллизующихся растворов, конструкция выпарного аппарата большой производительности должна обеспечить высокие скорости естественной циркуляции, при которых кипение происходит выше трубного пучка. С целью увеличения полезного напора необходимо избегать перемешивания потоков в надтрубном пространстве и устранять необогреваемые опускные трубы большого диаметра.

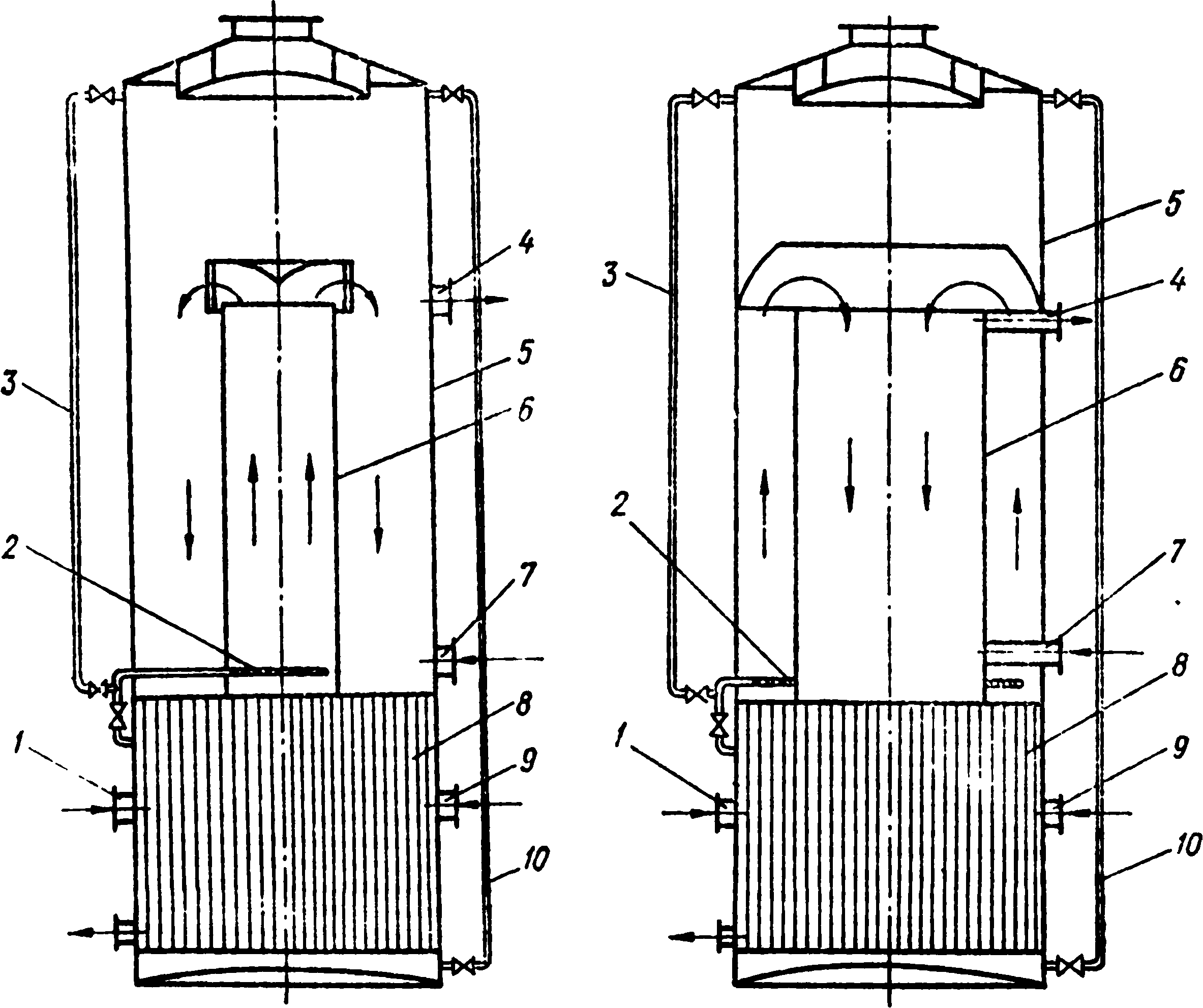

Этим требованиям соответствует разработанный в КТИПП выпарной аппарат, поверхность нагрева которого

может составлять несколько тысяч квадратных метров. Предлагаемый аппарат схематически изображен на рис. 17. На верхнюю трубную решетку греющей камеры 8 поставлена надставка 6, размеры которой, а также длина теплообменных труб определяется расчетом в зависимости от вида выпариваемого раствора, производительности аппарата и др.

Рис 17. Устройство выпарного аппарата системы КТИПП.

Уровень сока в аппарате регулируется по указательному стеклу 10 и поддерживается, примерно, на высоте надставки. В греющую камеру пар подводится через штуцера 9 и 1, конденсат отводится через штуцер 1. Подача упариваемого раствора осуществляется в нижнюю часть надставки по трубе 7. Упаренный раствор отводится через патрубок 4, находящийся на уровне верхнего среза надставки, неконденсирующиеся газы выводятся из греющей камеры по трубе 3.

В аппарате отсутствуют циркуляционные трубы; часть теплообменных труб является опускными, другая — подъемными, что позволяет сократить длину греющих труб вдвое и упрощает конструкцию. Уменьшение длины труб значительно повышает коэффициент теплоотдачи пара к стенке трубы. Увеличение скорости циркуляции жидкости

за счет надставки приводит к значительному увеличению коэффициента теплоотдачи от стенки к жидкости и уменьшению отложения накипи на поверхности нагрева, что удлиняет срок работы выпарного аппарата между чистками поверхности нагрева. Отсутствие циркуляционных труб приводит к уменьшению тепловых потерь и металлоемкости аппарата, упрощает конструкцию.

Аппарат может быть применен для выпаривания накипеобразующих и кристаллизующихся жидкостей и растворов в пищевой, химической и металлургической промышленности, в выпарных опреснительных установках и т. д. Выпарные аппараты с надставками испытаны на Гниванском сахарном заводе, и новые модификации их широко внедрены на выпарных установках глиноземного, гидролизного и других производств.

Представляет интерес реализация повышенных скоростей естественной циркуляции и условия обеспечения устойчивой работы выпарных аппаратов с надставкой.

С этой целью исследовалась отдельная кипятильная труба, в которой движется двухфазный поток. Для получения скоростей искусственно создавались соответствующие условия: закипание происходило на входе в трубу, сопротивление опускной системы незначительно.

Анализируя зависимость, видим, что с увеличением диаметра при прочих равных условиях скорость циркуляции будет возрастать в связи с уменьшением потерь на трение.

При больших значениях w0 в аппаратах с многократной циркуляцией (как показывают расчеты) в случае необогреваемых опускных труб экономайзерный участок по длине несколько превысит кипящий (рис. 19). Если экономайзерный участок выполнить в виде опускной обогреваемой трубы такого же диаметра, то можно несколько уменьшить суммарный участок подогрева однофазной жидкости, включающий опускную трубу и экономайзерный участок подъемной трубы. Наличие последнего необходимо, чтобы выпарной аппарат с обогреваемыми опускными трубами работал устойчиво.

Для полного выноса зоны кипения за пределы подъемных труб необходимо обеспечить создание Рпол за счет использования надтрубного пространства. С этой целью надо разделить подъемный и опускной поток в надтрубном пространстве. Вскипание жидкости в подъемной части надтрубного пространства обеспечит в одном или нескольких каналах с эквивалентным диаметром более 100 мм создание полезного напора, необходимого для получения достаточно высоких значений w0.

С целью снижения габаритов выпарного аппарата целесообразно нагревать жидкость без кипения в трубах небольшого диаметра (30—50 мм и менее), а полезные напоры выгоднее получать в трубах диаметром более 100 мм.

Этот метод создания повышенных скоростей наиболее реальный и известны работы [35, 45], где этот метод использован, однако подход к решению задачи был эмпирическим, вследствие большой сложности теплогидродинамических явлений и недостаточного количества экспериментальных данных. Исследования выпарного аппарата с надставкой были продолжены на модели. Греющая поверхность модели выполнена из 14 трубок одинаковой длины (LTp = 2,5 м) и диаметра. Необогреваемые опускные трубы исключены, над внутренним пучком труб установлена надставка длиной 3000 мм и диаметром 145 мм.

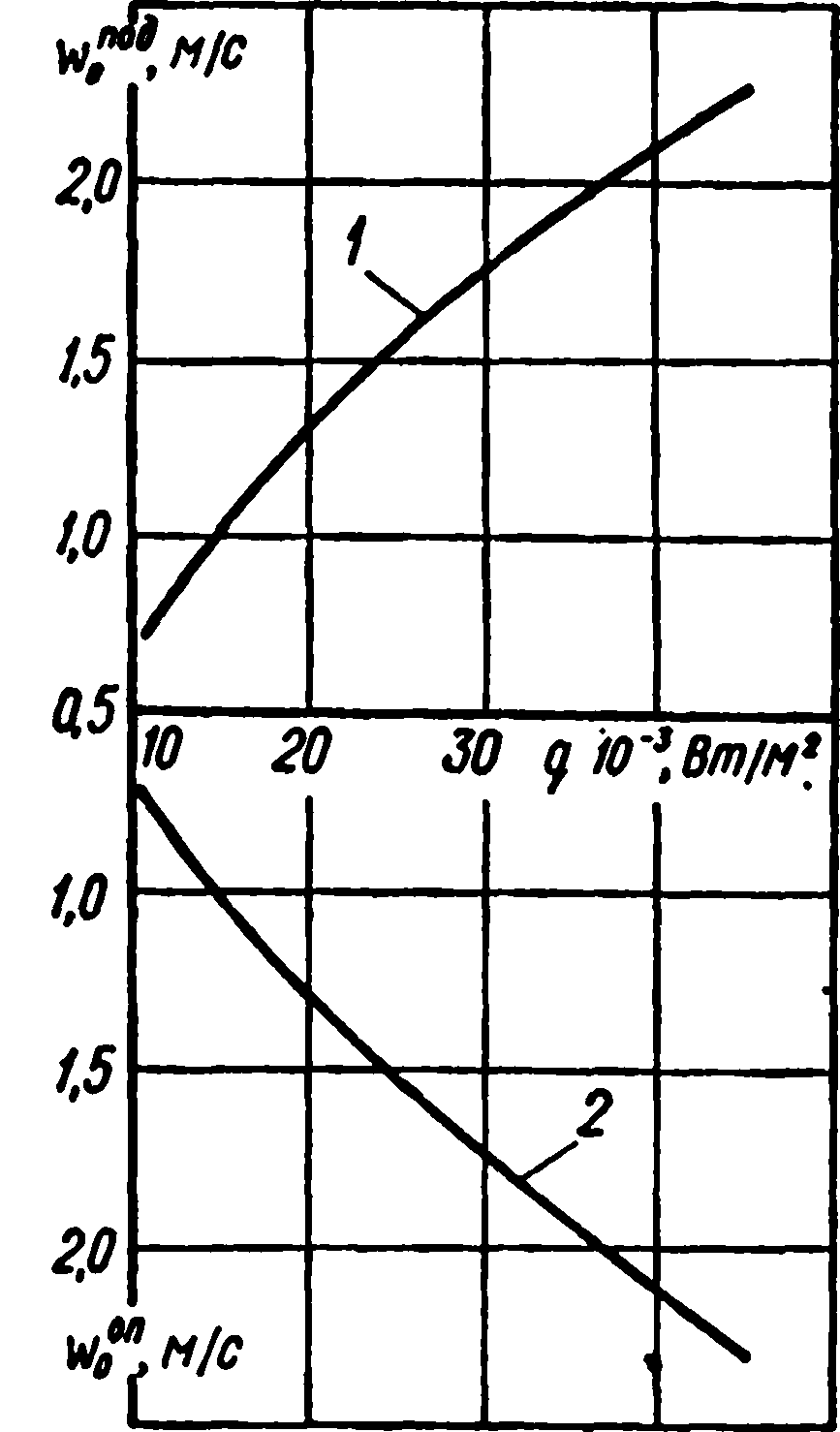

На рис. 20 приведена зависимость ω0 = f(q) для подъемных ω0под и опускных труб ωоп0, выделены средние для всех этих труб скорости циркуляции, маркированы точки по значениям уровней набухания, определенных по указательному стеклу. При незначительных q для данной модели аппарата можно получить ω0 > 2,0 м/с. Наиболее заметно влияние набухания на ω0 в области q = 35 · 108— 50 · 103 Вт/м2.

Влияние теплового потока на точку закипания в надставке приведено на рис. 21. При повышенном уровне набухания участок Lб κип увеличивается при прочих равных условиях, т. е. величиной набухания в некоторой степени можно регулировать высоту.

Рис. 20. Зависимость скорости циркуляции от теплового потока:

1 — подъемные трубы; 2 — опускные трубы.

Рис. 21. Влияние теплового потока на точку закипания.

Здесь iвыx, i0 — энтальпия кипящей жидкости при давлении соответственно под нижней трубной решеткой и в надтрубном пространстве, Дж/кг, Ftp — обогреваемая поверхность трубы, м2; Dц—расход жидкости через трубу, кг/ч.

Сопоставляя рис. 20 и 21, можно отметить, что влияние Ннаб на ω0 заметно проявляется лишь в области q = 35 X 103 — 50 · 103 Вт/м2. С уменьшением Hнаб до определенного предела уровень жидкости снаружи надставки не опускается ниже верхнего среза, набухание не уменьшается. В итоге участок Lб кип сокращается (а зачастую при Ннаб = 2,88 м закипание происходит в верхней части обогреваемых труб), общий Рпол возрастает.

Для определения оптимальной длины надставки были проведены испытания выпарного аппарата с усиленной естественной циркуляцией при разной длине надставки Lн=3,0; 1,4 и 0,7 м.

Полученные теоретические выводы были проверены на многотрубном промышленном выпарном аппарате (рис. 24). С этой целью реконструирован и исследован первый корпус трехкорпусной ВУ, поверхность нагрева которого состоит из 176 вертикальных труб диаметром d=32/29 мм и длиной L=2 м. Над внутренним пучком из 86 труб установлена цилиндрическая надставка (к = 500 мм и L = 1,4 м).

Рис. 24. Схема установки КИП на промышленном выпарном аппарате с вынесенной зоной кипения:

1 — мерник-конденсатор; 2, 3, 5, 6, 12 — трубопроводы и импульсные линии; 4 — трубный пучок; 7 — надставка: 8 — сепаратор; 9, 17 — крышки; 10 — патрубок; 11 — дифманометры; 13 — термометр; 14 — паровая камера; 15 — манометр; 16 — патрубок.

Опыты проводились при атмосферном давлении в сепараторе, давление вторичного пара измерялось ртутным дифманометром 11; сечение, в котором происходило вскипание жидкости, определяли по четырем пьезометрам, установленным по длине надставки через 400 мм.

Температура раствора над и под трубной решеткой, раствора, поступающего в аппарат через патрубок 16, температура греющего пара измерялись термометрами 13. Скорость циркуляции в греющих трубках измерялась при помощи трубок Клеве, перепады фиксировались дифманометрами 11. Конденсат из греющей камеры аппарата поступал в мерный бак 1. По количеству конденсата вычисляли тепловой поток.

Уровень жидкости в аппарате поддерживался по указательному стеклу. Организованная циркуляция в промышленном выпарном аппарате с надставкой начиналась при значении Р = 0,145—0,150 МПа. Устойчиво работали подъемные и опускные трубы при уровне над верхней трубной решеткой, равном 100—115 % от длины надставки. Если уровень опускался ниже 100 %, пар (или воздух) для организации циркуляции в надставку не подавался.

Рис. 25. Зависимость скорости циркуляции от теплового потока и давления пара.

В полупромышленном и промышленном аппаратах сечение надставки было примерно в три раза меньше опускного канала между надставкой и корпусом аппарата. В случае закипания жидкости во время пуска аппарата в подъемных и опускных трубах полезный напор в канале с меньшим сечением оказывался большим.

Процесс организации циркуляции проходил очень быстро после подогрева жидкости до кипения. Пуск аппарата очень прост и не требует специальных приспособлений, несмотря на наличие обогреваемых опускных труб.

В опытах величина ∆Р = Ргр — Р2 изменялась в пределах 0,045—0,120 МПа (Δt = 10—18 °С). В этих пределах циркуляция в аппарате устойчива, неравномерность ее не превышала 15 %. Изменение Ннаб в пределах 100— 119 % от длины надставки практически слабо влияла на скорость циркуляции.

При снижении уровня в аппарате до 90 % происходило прекращение циркуляции.

Зависимости w0 = f(Ргр) при Р2=const (рис. 25) для подъемного и опускного пучка практически одинаковы, что свидетельствует о достоверности полученных данных, поэтому зависимость wQ = f(Pгр) строится общей для подъемного и опускного пучка труб.

До Ргр = 0,065 МПа (Р2= 0,1 МПа) получена четкая зависимость скорости циркуляции от давления греющего пара (теплового потока). Затем по достижению Ргр = 0,07 МПа w0 практически не зависит от теплового потока. Такая же закономерность была обнаружена при испытании полупромышленного аппарата с длиной надставки LH = 1,4 м.

Интервалу, в котором происходит рост скорости циркуляции, соответствует увеличение длины кипящего участка. После достижения определенного значения теплового потока вскипание происходит в греющих трубах. Росту движущего напора соответствовало значительное увеличение сопротивлений. В полупромышленном аппарате с надставкой в большом диапазоне тепловых потоков наблюдался рост скоростей циркуляции, в данном случае рост участка кипения происходил в пределах надставки.

Гидродинамическая неравномерность в опускных и подъемных трубах не превышала 15—20 %, т. е. промышленный аппарат с надставкой и с обогреваемыми опускными трубами работал устойчиво с организованной циркуляцией.

Зависимость wQ = f (q),w0 = f(Prp) рассчитана применительно к испытываемому выпарному аппарату (см. рис. 25).

Для расчета циркуляции за основу была взята методика, применяемая при проектировании паровых котлов, при этом учтены особенности работы выпарного аппарата и результаты исследований гидродинамики двухфазного потока.

Методом последовательных приближений вычисляли полезный напор, создаваемый в обогреваемых трубах и надставке при вскипании жидкости в подъемном пучке труб, для надставки расчет упрощался, в последнем случае полезный напор необходимо было определять в канале одного диаметра.

Расчетная зависимость в области устойчивой работы аппарата удовлетворительно согласуется с результатами эксперимента.

При давлении греющего пара Р = 0,15 МПа, когда начинается организованная циркуляция, точки значительно отклоняются от кривой.

Выполненное исследование показало, что существующее в литературе мнение о неустойчивости работы выпарного аппарата с обогреваемыми опускными трубами необоснованно. Скорости циркуляции в устойчивой области работы аппарата можно рассчитать, используя данные гидродинамических характеристик, однако границы области устойчивой работы для выпарного аппарата с усиленной естественной циркуляцией определяются лишь экспериментально.

В используемом выпарном аппарате скорость жидкости в обогреваемых трубах достигла 1,5 м/с, в модели (для примерно тех же условий) — 1,7 м/с.

Как показали расчеты, скорость циркуляции и работа аппарата в целом зависят от его конструктивных особенностей, в первую очередь от диаметра и длины надставки и обогреваемых труб. Диаметр надставки определяет скорость выхода в паровое пространство аппарата и тем самым оказывает влияние на условия сепарации, длина надставки при вскипании жидкости в надставке не влияет на скорость циркуляции, однако в случае снижения зоны вскипания в подъемные трубы уменьшение длины надставки повлияет на циркуляцию.

Высокоэффективные выпарные аппараты с усиленной циркуляцией были испытаны в условиях спиртового производства. Наиболее сложной является проблема уменьшения и предотвращения отложения накипи при упаривании послеспиртовой (ПСБ) и последрожжевой (ПДБ) барды спир- тозаводов. Выпарной аппарате надставкой эксплуатировался при различных тепловых и гидродинамических условиях работы на Калиновском спиртозаводе Винницкого управления спиртовой промышленности.

Поверхность нагрева выпарного аппарата составляла 40 м2, длина труб — 3 м, диаметр их — 38X 2 мм, количество — 121, высота надставки — 4,3 м. Опыты проводили круглосуточно на воде и барде, подкисленной соляной или смесью соляной и серной кислот, при pH 3,6—5,6 и концентрации упаренной барды 10—12 % СВ или 30—50 % СВ, т. е. равной расчетной для I и II корпуса двухкорпусной ВУ.

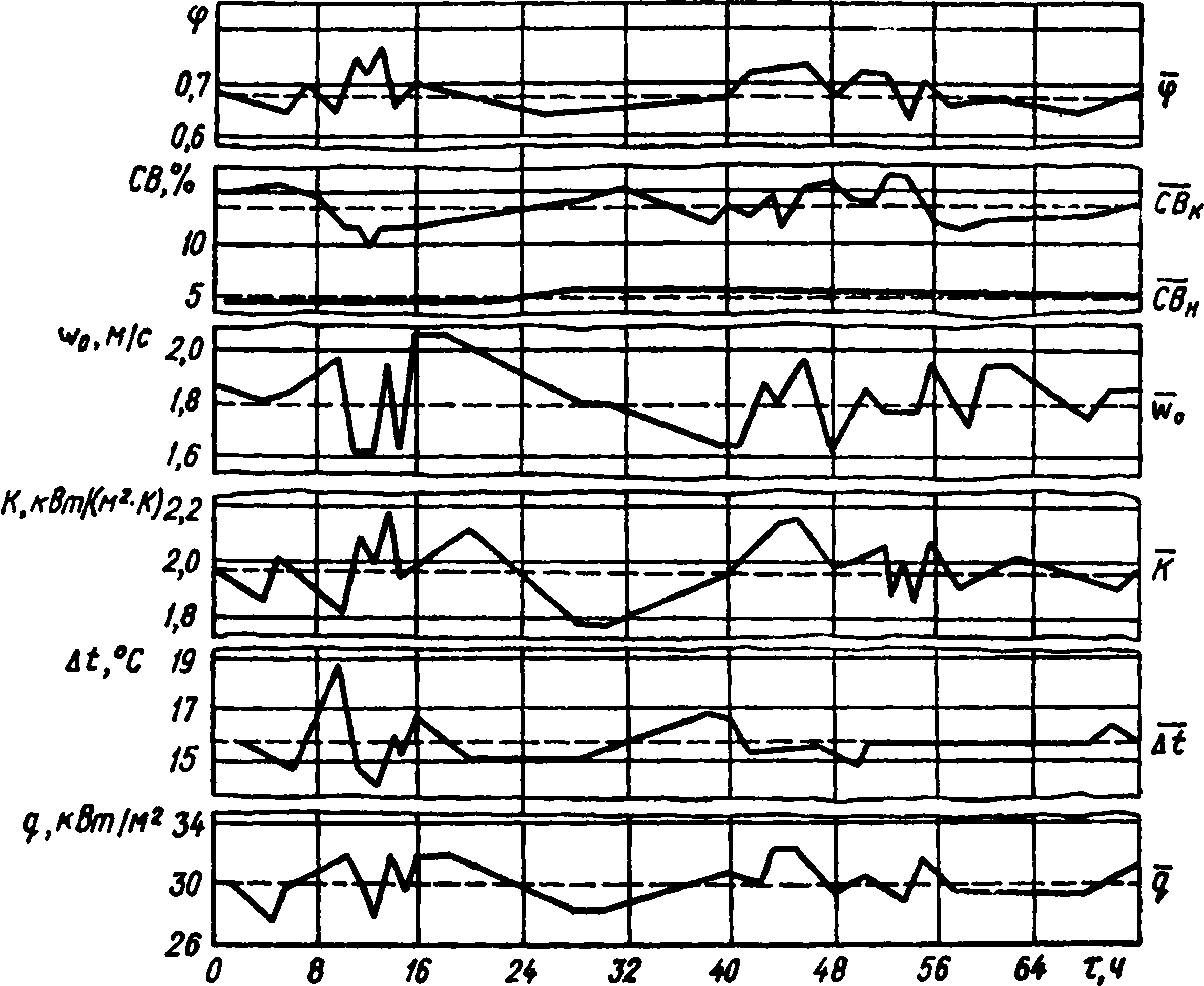

Экспериментальные данные после обработки представляли в виде зависимостей: q = f(τ), К = f(τ), СВН=f(τ), ω0= f(τ), CBK = f(τ), ΔtΗ, φ = t(τ) и др., где τ — время работы установки в сутки, ч; q — удельный тепловой поток, кВ т/м2; К — коэффициент теплопередачи, кВт/м2; ∆t — полезная разность температур, °С; w0 — скорость циркуляции, м/с; СВН, СВК—начальная и конечная концентрации барды, %; ∆tн — величина нагрева барды после прохождения системы опускных и подъемных теплообменных труб, °С; φ — коэффициент использования поверхности нагрева.

Результаты испытания аппарата в режиме I корпуса при подкислении барды соляной кислотой приведены на рис. 26. Как видно, К и φ в течение опыта в среднем были постоянными. Это свидетельствует об отсутствии отложения накипи на поверхности нагрева, что было подтверждено визуально при осмотре теплообменных трубок.

Аналогичные результаты получены при испытании установки в режиме II корпуса при подкислении барды соляной кислотой. В процессе опыта скорость циркуляции имела среднее значение 1,8 м/с. Как видно из рисунка, в первые 3—5 сут работы К и φ снизились значительно (с 2,7 кВт/м2 и 1 до 1,0 кВт/м2 и 0,5 соответственно), а в дальнейшем снижались незначительно, что свидетельствует о стабилизации толщины слоя накипи.

При осмотре поверхности нагрева выпарного аппарата был обнаружен равномерный плотный слой накипи толщиной 0,3—0,5 мм, на надставке толщина накипи составляла 0,5—1,0 мм.

Рис. 26. Результаты работы установок в режиме 1 корпуса при подкислении барды соляной кислотой.

По окончании опыта, не производя очистки поверхности нагрева от накипи, аппарат испытывали на воде со вдувом пара в надставку и с добавкой отмытого от примесей речного песка со средним диаметром частиц 1,5 мм. Величина φ к концу опыта увеличивалась с 0,14 до 0,18, что свидетельствует о частичной очистке поверхности труб от накипи.

Полученные данные свидетельствуют о принципиальной возможности поддержания во время работы в безнакипном состоянии поверхности нагрева выпарных аппаратов при помощи абразивных частиц, циркулирующих вместе с упариваемым раствором.

На всех исследованных режимах аппарат работал устойчиво в широком диапазоне тепловых потоков 10— 35 кВт/м2 и скоростей циркуляции 1,0—2,5 м/с без пенения барды.

Перспективным является использование выпарных аппаратов с горизонтальной греющей камерой с одной и двумя зонами вскипания жидкости (рис. 27). Вместо цилиндрической надставки устанавливается вертикальная перегородка. Для создания циркуляции раствора в заданном направлении и увеличения паросодержания в зоне вскипания перегородка несколько смещена в сторону от вертикальной оси растворного пространства, место установки перегородки определяется расчетом. Эти аппараты имеют более высокий коэффициент теплоотдачи от пара к стенке, меньшую высоту, а также более удобны при эксплуатации, ремонте и очистке.

Рис. 27. Схема выпарного аппарата с горизонтальной греющей камерой и зонами вскипания:

а — с одной зоной; б — с двумя зонами, 1— подвод раствора; 2 - отвод раствора; 3 — отвод вторичного пара; 4 — зона вскипания; 5 — перегородка; 6 — теплообменные трубы; 7 — подвод греющего пара; 8 — отвод конденсата.

Из сравнения приведенных выражений видно, что суммарные гидравлические сопротивления в аппарате с двумя зонами вскипания меньше, а следовательно, при одинаковых тепловых и гидродинамических условиях зона кипения в этом аппарате будет короче.

Уменьшение гидравлических сопротивлений выпарного аппарата с двумя зонами вскипания объясняется тем, что в каждой зоне развивается движущий напор, частично расходуемый на преодоление сопротивлений в «своей» части труб. При этом имеет место только однократный вход и выход жидкости из труб, а поворот на 180° отсутствует.

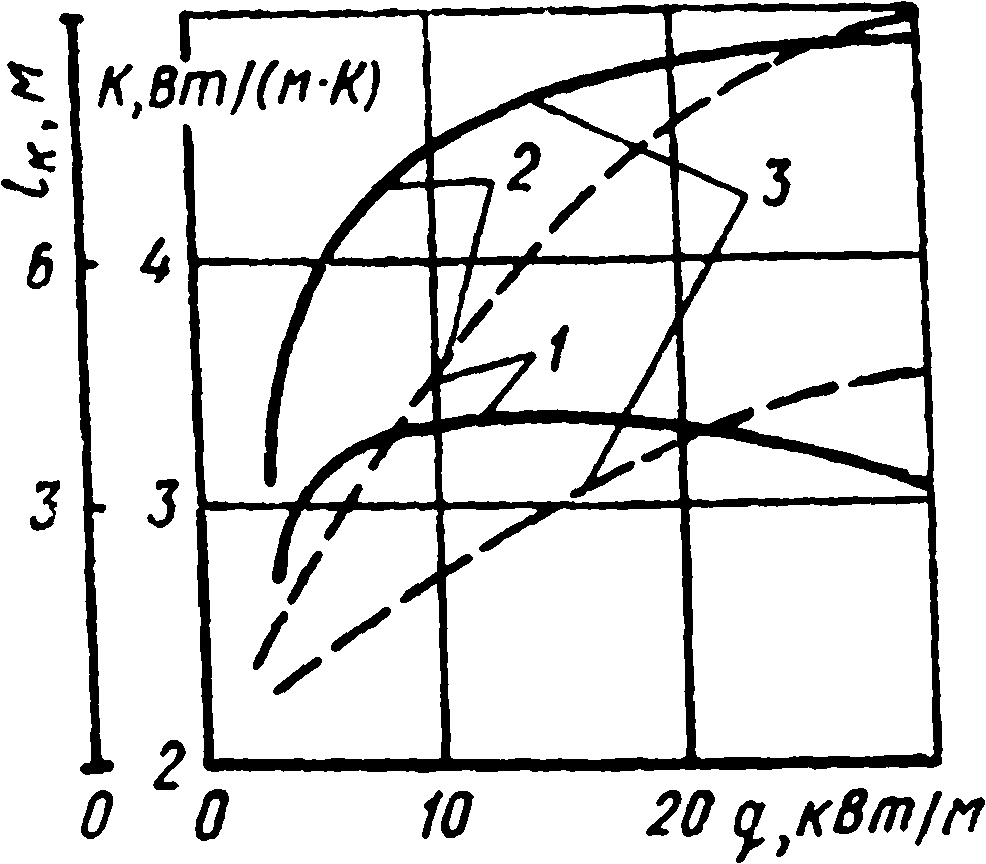

Рис. 28. Зависимости коэффициента теплопередачи и длины зоны кипения от теплового потока в выпарных аппаратах:

1 — с вертикальной греющей камерой; 2 — с горизонтальной греющей камерой и одной зоной вскипания; 3 — с горизонтальной греющей камерой и двумя зонами вскипания. К = f(q); ----lK = f (q)·

Сравнительный анализ описанных выше конструкций выпарных аппаратов показал, что при равной скорости циркуляции коэффициент теплопередачи в выпарном аппарате с горизонтальной греющей камерой значительно выше, чем в выпарном аппарате с вертикальной компоновкой, а длина зоны кипения в выпарном аппарате с двумя зонами вскипания меньше приблизительно в два раза (рис. 28).