Предварительная обработка технологических растворов с целью снижения концентрации накипеобразователей широко применяется в различных отраслях пищевой промышленности. В сахарном производстве правильное проведение очистки сока на дефекосатурации, подогрев соков согласно технологическому регламенту, соблюдение оптимальной щелочности на II сатурации и хорошая фильтрация соков способствуют минимальному содержанию кальциевых солей в соке, поступающем на выпаривание.

Совершенно устранить образование накипи в тепловой аппаратуре сахарного завода при использовании только известковой очистки сока нельзя. Надежным средством устранения накипеобразования остается тщательное проведение очистки диффузионного сока. Заслуживает внимания такой эффективный способ очистки, как отделение преддефекованного и предсатурационного осадков, в этом случае устраняется блокировка коллоидами и высокомолекулярными соединениями частиц карбоната на I сатурации, что увеличивает его активную поверхность и повышает адсорбционную способность. В результате на 1—1,5 ед. повышается эффект очистки сока. Внедрение в промышленность таких приемов работы, как прогрессивная предварительная дефекация, возврат сока I сатурации на преддефекацию позволяет ослабить интенсивность накипеобразования в выпарных аппаратах сахарных заводов.

При переходе на работу с повышенной щелочностью на I сатурации (0,11—0,12 % СаО вместо фактической на заводах 0,08—0,09 %) из известняка, особенно с повышенным содержанием карбоната магния, прекращается выпадение не только солей магния, но и других накипеобразователей, что позволяет заводам работать без выварки в течение длительного времени.

Повышенная щелочность при сатурации полезна не только для снижения накипеобразовательной способности сока, но и для повышения адсорбционной способности карбоната кальция на II сатурации, что способствует большему эффекту очистки сока.

Более целесообразным является проведение процесса II сатурации при пониженной температуре, но с систематическим текущим определением оптимальной щелочности сока II сатурации по упрощенному методу Π. М. Силина (пересатурирование на холоду с последующим разложением бикарбонатов). При этом с помощью приборов регулирования и контроля поддерживается также и оптимальное значение pH сока.

Количество накипи в виде карбоната и сульфата кальция на поверхности нагрева ступеней ВУ можно уменьшить, если проводить тщательную фильтрацию сока после II сатурации, в противном случае осадок карбоната кальция поступает на сульфитацию, что обусловливает образование CaSO3, растворимость которого в 10 раз выше растворимости карбоната кальция. При повышении концентрации сока CaSO3 отлагается на поверхности нагрева ВУ.

В ряде случаев для уменьшения содержания кальциевых солей в сок добавляют соду, при этом следует учесть, что вводимый с содой натрий является патокообразователем и что добавление соды часто приводит к еще большему накипеобразованию. Повышенное накипеобразование на поверхности нагрева ВУ наблюдается также при разложении бикарбонатов пересатурированного сока II сатурации. Количество отлагающейся накипи можно значительно уменьшить путем добавления к соку тринатрий-фосфата. При обработке сока тринатрий-фосфатом выпадающий осадок выделяется в виде шлама и к поверхности труб не пристает. Количество вводимого тринатрий-фосфата Na3PO4 определяется в зависимости от разности между содержанием кальциевых солей в соке II сатурации при оптимальной щелочности и остаточным содержанием кальциевых солей при определении натуральной щелочности. На каждые 0,001 % СаО этой разницы расход Na3PO4 на 1 м3 сока составит

![]() = 0.03 кг, где 164 — молекулярная масса Na3PO4, 56 —молекулярная масса СаО; 0,95 — содержание Na3PO4 в техническом тринатрий-фосфате.

= 0.03 кг, где 164 — молекулярная масса Na3PO4, 56 —молекулярная масса СаО; 0,95 — содержание Na3PO4 в техническом тринатрий-фосфате.

Одним из способов борьбы с накипеобразованием на ВУ является периодическое умягчение сока II сатурации. Умягченный сок растворяет образующуюся накипь, причем наиболее интенсивно в первых корпусах ВУ.

Почти полное удаление из сока основных накипеобразователей — кальциевых солей — достигается умягчением сока катионом в натриевом цикле. При этом соли кальция заменяются солями натрия практически без изменения pH сока. При умягчении сока, например катионитом КУ-2, отпадает необходимость в выварке ВУ в течение производственного сезона, увеличивается коэффициент теплопередачи, улучшается работа продуктового отделения — исключаются случаи «трудных» варок, выпадение накипи на поверхности нагрева вакуум-аппаратов.

На сахарных заводах ВНР фильтрованный сок II сатурации подают в ионообменную колонку, где он умягчается и направляется через сборник на ВУ. Сироп после ВУ

используют для регенерации катионита, после чего его фильтруют и сульфитируют. После регенерации соответствующую колонку включают в стадию умягчения.

Эффект умягчения сока II сатурации характеризуется следующими показателями: содержание солей кальция до обработки составляет в среднем 0,65 г/л, после обработки — 0,02 г/л.

Успешно проводят работу по внедрению умягчения сока во ВНИИСПе. На установке ионитной очистки был применен катионит КУ-2-8, при содержании кальциевых и магниевых солей в соке в количестве 0,08—0,10 % СаО эффект очистки составил 85—88 %.

На сахарных заводах Японии и Италии сатурационный сок умягчают на специальных установках, позволяющих регенерировать катиониты 10%-ным раствором H2SO4 без опасности гипсования. Сок после умягчения практически прозрачен и без механических примесей.

В ПНР нашел применение способ удаления ионов кальция из сока II сатурации с помощью аммиака и кальцинированной соды. Нефильтрованный сок вначале обрабатывают небольшим количеством аммиака с одновременной добавкой карбоната аммония. Соли кальция из сока выпадают в виде СаСO3.

Стоимость умягчения можно значительно снизить, если сок предварительно перед катионированием прокипятить, разложив бикарбонаты и снизив пересыщение СаСO3 в растворе, а затем отфильтровать выпавший осадок.

Процесс умягчения сока практически не влияет на количество сахара в мелассе, а стоимость умягчения окупается хорошей работой ВУ и связанной с этим экономией топлива. Кроме того, ионитная обработка сока делает производственный процесс более гибким, позволяет обеспечить нормальную работу тепловой аппаратуры даже при переработке свеклы пониженного качества и с повышенным количеством накипеобразователей.

Умягчение сока перед ВУ катионитом целесообразно при содержании в нем солей кальция не более 0,025 % к массе свеклы. Повышенное содержание в соке основных накипеобразователей (сверх 0,025 %) обусловливает увеличенный расход соли на регенерацию и снижение производительности ионитных реакторов.

Не всегда учитывается влияние на процесс накипеобразования состава барометрической воды, используемой на диффузии. В настоящее время установлено, что с такой водой в сок вводится определенное количество примесей в виде солей магния, сульфатов, сульфитов, хлоридов и силикатов, образующих накипь в подогревателях и в выпарных аппаратах. О наличии этих соединений, а также целого ряда других накипеобразователей в воде свидетельствует, как правило, быстрое отложение накипи на поверхности нагрева подогревателя барометрической воды. Такую воду перед подачей в диффузионные аппараты необходимо предварительно обработать катионитом (до pH 6,0—6,2) или подкислить. Подкисление воды менее рационально, так как не исключает возможности образования в процессе обработки ее сернистой кислотой сульфитов кальция и магния с последующим их окислением до сульфатов, в значительной степени растворимых в соках.

Влияние солей, содержащихся в воде, поступающей на диффузию, настолько велико, что теряются те преимущества, которые имеет свекла с меньшим содержанием золы. Примерно 30 % солей, содержащихся в воде, переходит в диффузионный сок. Использование на диффузии деминерализованной воды повышает чистоту продуктов, снижая таким образом содержание в соках накипеобразователей, поэтому необходимо проводить анализ воды с тем, чтобы определить ее временную и постоянную жесткость, содержание Са и Mg, а также анионов, особенно сульфат ионов.

Способ снижения накипеобразования в подогревателях сахарного завода путем подачи сатурационного газа в нагреваемый сок был реализован А. Т. Богорошем на Черновицком сахарном заводе. Сравнивались условия нагрева в одно- и двухфазном газожидкостном теплообменниках. Толщина накипи снизилась на целый порядок (0,822 и 0,081 мм), отмечалось также повышение коэффициента теплопроводности накипи. Количество вдуваемого газа составило около 1 м3/ч на 100 м2 поверхности нагрева.

На Тростянецком спиртозаводе за счет вдува диоксида углерода в брагоректификационные аппараты в течение всего сезона не было обнаружено накипи, тогда как раньше, без вдува газа, поверхность очищали 2—3 раза в месяц.

Положительные результаты получены при вдувании углекислого газа в трубы дефлегматора. Это мероприятие дало возможность работать без очистки поверхности труб от накипи в течение года. Снижение накипеобразования при вдувании газа в поток нагреваемой жидкости значительно увеличивает эффективность этого способа интенсификации теплообмена.

В процессе переработки свеклосахарной мелассы на спирт и другие продукты появляются отходы — последрожжевая барда. Предприятия спиртовой промышленности сбрасывают в год 18 млн. т последрожжевой барды на поля фильтрации, вместе с тем барда является ценным продуктом, использование которого при производстве гранулированных минеральных удобрений, цемента, железобетонных изделий дает большой экономический эффект.

Удаление из последрожжевой мелассной барды (ПМБ) труднорастворимых минеральных солей и части органических (белковых) веществ снижает интенсивность накипеобразования при подогреве и выпаривании.

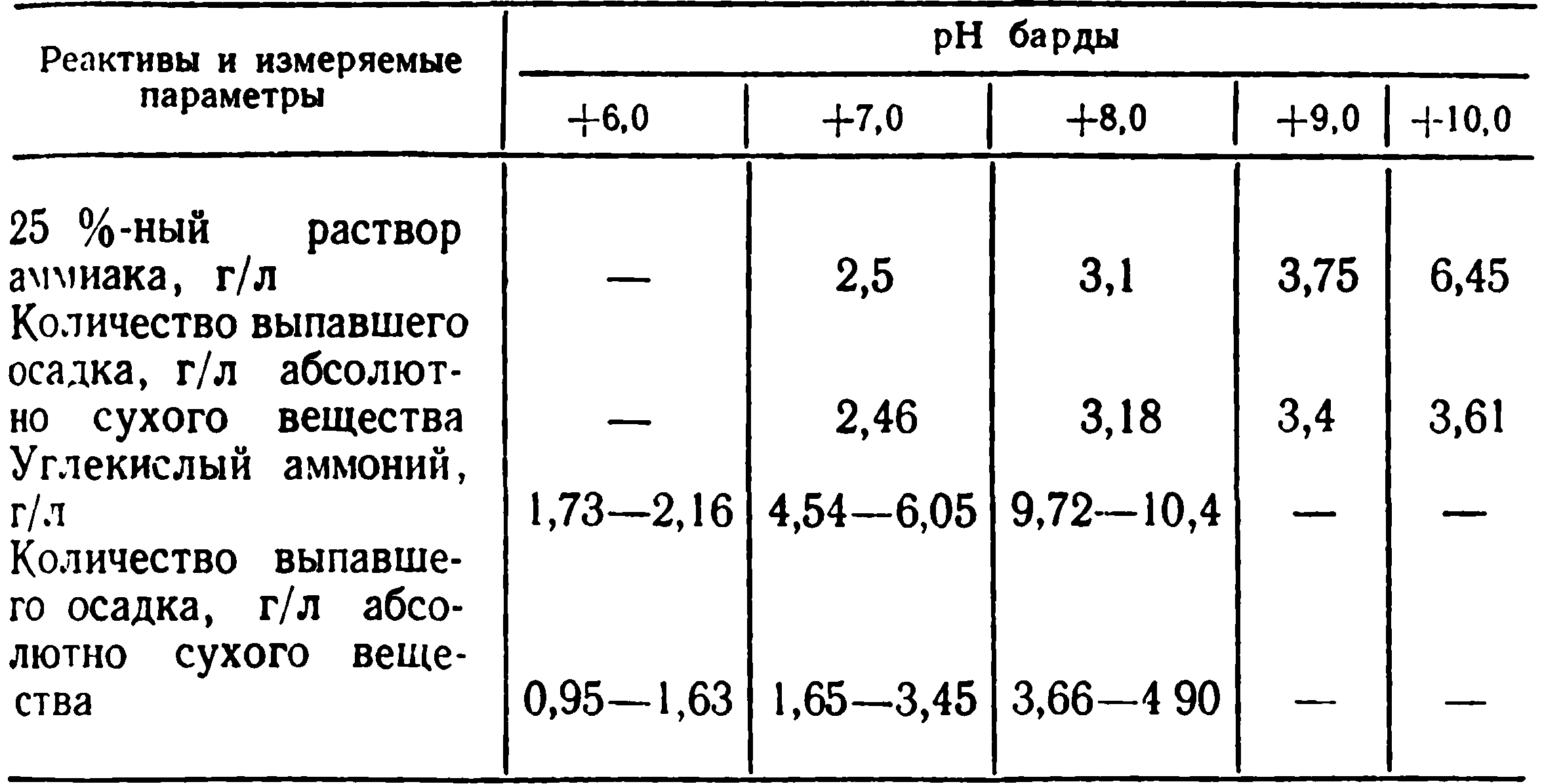

19. Результаты предварительной обработки ПМБ

Барда представляет собой многокомпонентную смесь, в состав которой входят органические и минеральные соединения. В первую очередь на поверхности нагрева осаждаются находящиеся в барде белковые вещества (кормовые дрожжи и микрофлора) и труднорастворимые соли кальция и магния.

Белковые вещества при повышении pH барды до 7—10 коагулируют и выпадают в осадок. Скоагулированные белковые вещества адсорбируют соли кальция и магния, в качестве реагентов для осаждения белковых и труднорастворимых минеральных соединений рекомендуется применять водные растворы аммиака и углекислого аммония. Осадок из обработанной барды отделяется на центрифуге, результаты предварительной обработки ПМБ приведены в табл. 19, а состав сухого остатка ПМБ — в табл. 20.

Количество осадка, выпавшего из необработанной барды при pH 4, равно 0,41 г/л сухого вещества. При обработке барды растворами аммиака и углекислого аммония в осадок выпадает до 25 % коллоидов.

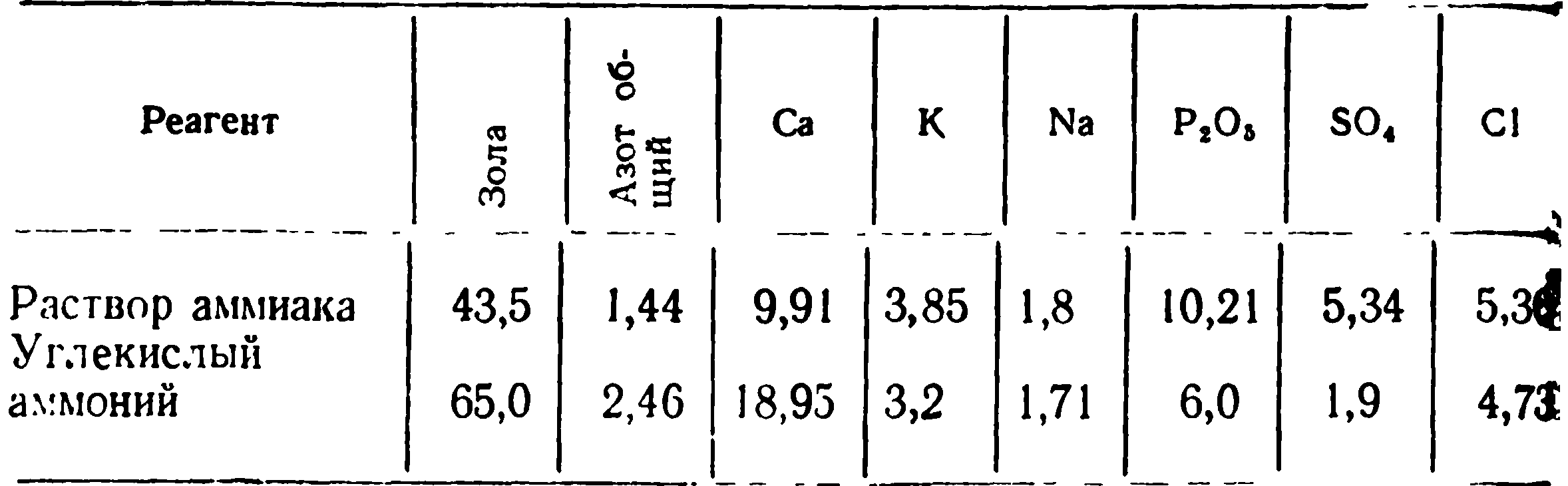

Приведенные в табл. 20 данные показывают, что основную массу золы осадка составляют кальций, фосфорная кислота и сульфаты, т. е. труднорастворимые соли фосфорнокислого и сернокислого кальция. Состав накипи на поверхности нагрева выпарных аппаратов и осадков очень близок.

Из проведенных испытаний также видно, что количество осадка, выпавшего при обработке барды углекислым аммонием, примерно в два раза больше, чем при обработке раствором аммиака, и что осадок при аммиачной обработке значительно хуже отделяется от барды, чем при обработке углекислым аммонием.

20. Состав сухого остатка ПМБ, %

При отстаивании барды, обработанной углекислым аммонием, осветляется 90 % раствора, поэтому применение этого реактива является предпочтительным. Оптимальные условия проведения обработки ПМБ имеют место при pH 8, в случае снижения pH количество осадка уменьшается, а при его повышении увеличивается незначительно и резко возрастает расход углекислого аммония.

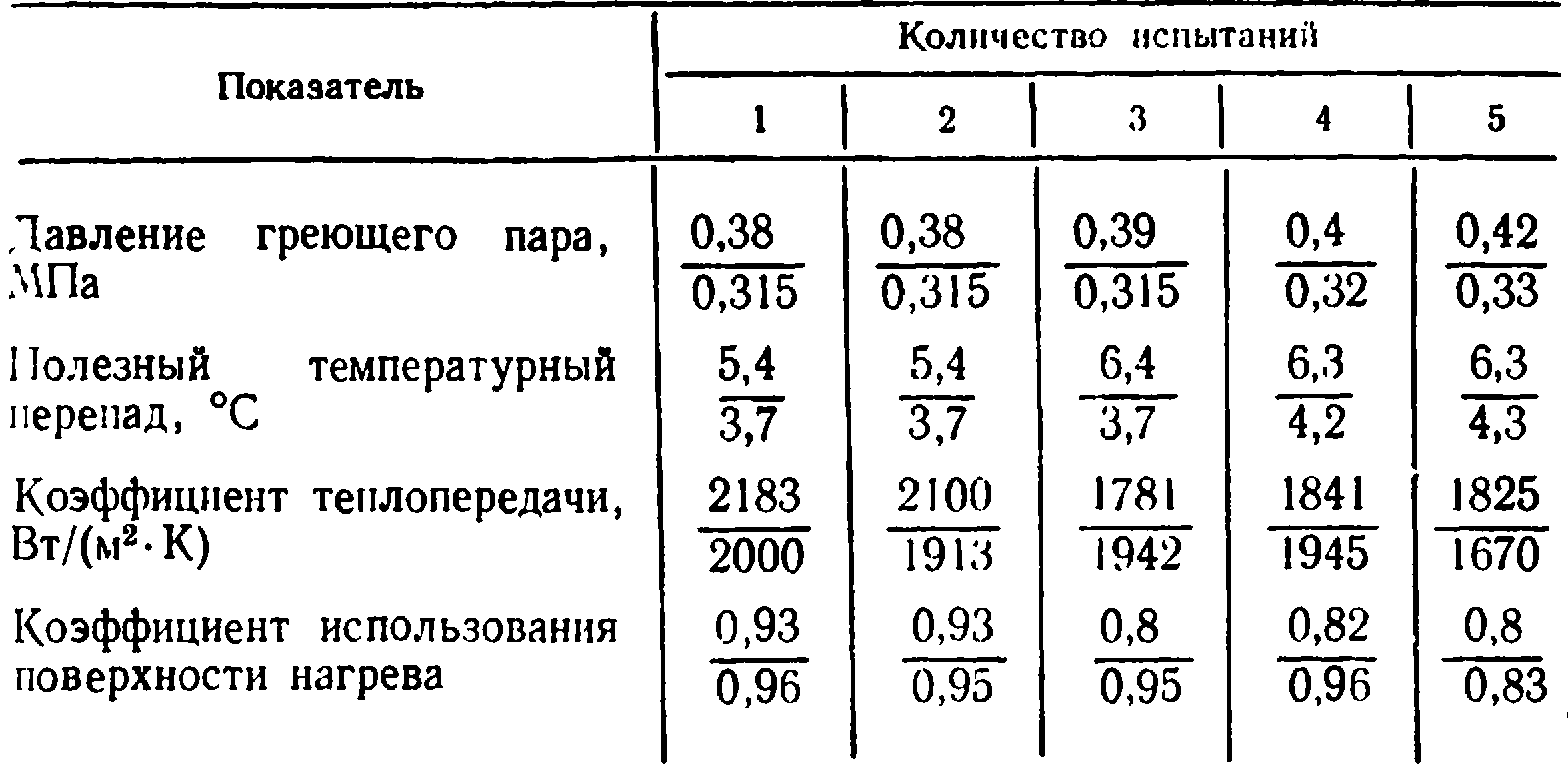

Сгущение барды, обработанной углекислым аммонием, проводилось в двух режимах: до 13—15 и до 40 % СВ на установке при скорости циркуляции 2 м/с. Основные показатели работы выпарного аппарата при упаривании ПМБ приведены в табл. 21.

На протяжении всех опытов производительность выпарного аппарата поддерживалась постоянной за счет повышения давления греющего пара. При удалении из барды труднорастворимых минеральных и белковых соединений накипеотложение снижалось. При той же скорости циркуляции (например 2 м/с) длительность работы аппарата без остановки на очистку поверхности нагрева от накипи возрастает в 2,5—3 раза по сравнению со сгущением необработанной барды.

К химическим методам обработки оборотной воды относятся: подкисление, рекарбонизация, фосфатирование, комбинированная фосфатно-кислотная обработка, умягчение воды реагентами или путем ионного обмена.

При обработке воды кислотой часть солей карбонатной жесткости переводится в эквивалентное количество солей некарбонатной жесткости, хорошо растворимых в воде и при обычных условиях не выпадающих в осадок.

21. Основные показатели работы выпарного аппарата при упаривании ПМБ

Примечание В числителt приведены данные первого режима, в знаменателе — второго.

Метод рекарбонизации основан на достижении углекислотного равновесия введением в воду углекислоты в количестве, необходимом для стабилизации бикарбоната кальция. Теоретически область применения рекарбонизации ограничена растворимостью углекислоты в воде, практически ограничения возрастают в связи с тем, что необходимы энергозатраты на перекачку воды через насыщающее устройство и этот метод по технико-экономическим соображениям может быть конкурентноспособным с подкислением лишь при небольшой щелочности добавочной воды и невысоком коэффициенте концентрирования солей.

Количество потребляемой углекислоты, кг/ч, определяется по формуле

![]()

где (СO2)рек — количество вводимой углекислоты; Qоб — расход оборотной воды, м3/ч.

При введении в воду углекислоты следует учитывать, что растворимость, мг/л, ее ограничена и может быть определена по формуле

![]()

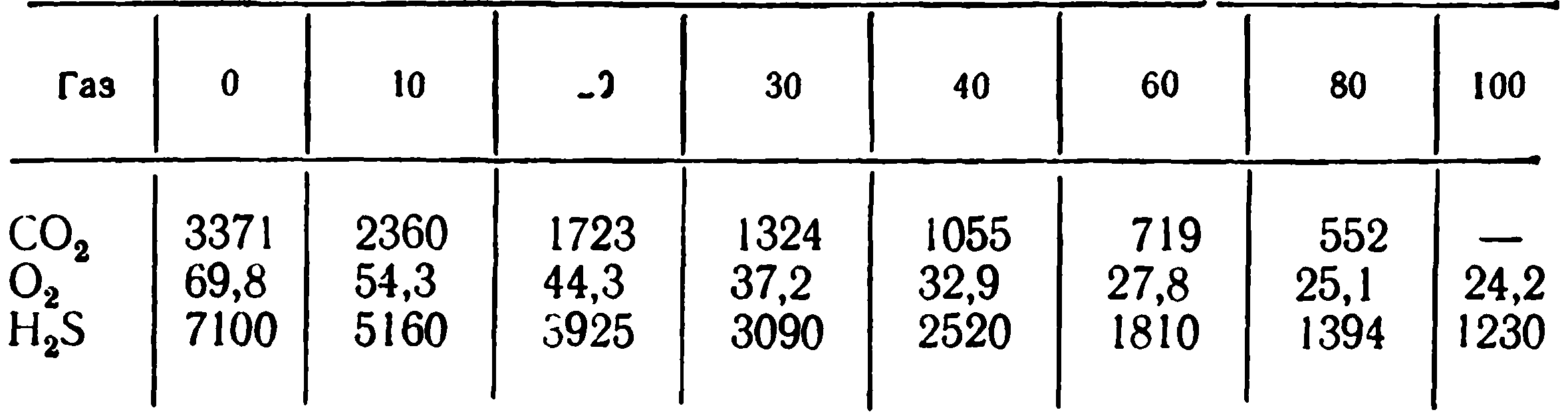

где М — растворимость углекислоты по данным табл. 22, мг/л; п — содержание СO2 в дымовых газах, % к объему

(для угля 5—8 %, для нефти и мазута 8—12 %); β — степень использования углекислоты, %.

Проведение рекарбонизации целесообразно лишь в том случае, если требуемая доза углекислоты меньше возможного насыщения ею воды в данных условиях. Расход дымовых газов (без SO2), нм3/ч, рассчитывают по формуле

![]()

22. Растворимость газов в воде, мг/л, в зависимости от температуры, °С

Физико-химическая модель процесса обработки воды полифосфатами состоит в воздействии их на процесс кристаллизации карбоната кальция. В присутствии небольших количеств полифосфатов на поверхности микрокристаллов образуется адсорбционное химическое соединение, предотвращающее выделение из раствора малорастворимого карбоната кальция. Полифосфаты обладают значительным стабилизирующим действием даже в малых концентрациях — 1 мг/л.

Комбинированная фосфатно-кислотная обработка применяется при ограниченных водных ресурсах, когда нельзя обеспечить продувку системы в размере, необходимом для предотвращения карбонатных отложений с помощью фосфатов.

Декарбонизация воды известкованием может применяться в тех случаях, когда требуется одновременное снижение жесткости и щелочности воды. При добавлении известкового молока происходит связывание растворенной в воде углекислоты с образованием бикарбонатных ионов: СO2 + ОН→ НСО3. Дальнейшее добавление извести приводит к переводу бикарбонатных ионов в карбонатные: НСО3 + ОН-- → СО3 + Н2O. Карбонатные ионы реагируют с присутствующими в воде катионами кальция и, если при этом будет превышено ПР-CаCO3, из раствора выпадает осадок карбоната кальция.

Для устранения магниевой жесткости количество добавляемой извести должно обеспечивать получение малорастворимой гидроокиси магния: Mg2+2OН→ Mg (ОН)2.

Вода, умягченная известкованием, имеет остаточную жесткость не менее 0,5—1 мг·экв/л.

При работе испарительных установок иногда вводят антинакипины — вещества коллоидного состава (агар, желатин, клей и др.), уменьшающие скорость отложения накипи на теплообменной поверхности. Механизм их действия еще недостаточно изучен, однако предполагают, что адсорбируясь на теплообменной поверхности, они предупреждают ее коррозию, способствующую отложению накипи.

Полиакрилаты и полиметакрилаты являются типичными синтетическими полиэлектролитами, которые применяются при различных методах обработки питательной воды паровых котлов. Механизм предупреждения образования отложений с помощью присадок в виде синтетических полимеров зависит от трех свойств: коагуляции и последующего диспергирования; активности и препятствия процессу кристаллизации в перенасыщенных растворах и образования защитной пленки на теплообменных поверхностях. В качестве реагентов применяются: полиакрилат натрия, полиметакрилат натрия, нитрилотриацетатная кислота, этилендиаминтетрауксусная кислота, нитрилотриметиленфосфорная кислота, этилендиаминтетраметиленфосфорная кислота, гидроксилэтилидин, дифосфорная кислота. Применение композиций из полимер-фосфатов дает возможность не только поддерживать безнакипный режим, но и способствует эффективному удалению старых отложений.