Одним из перспективных методов борьбы с накипеобразованием в теплообменном оборудовании является, например, безреагентный антинакипный магнитный метод. При этом электрохимический процесс кристаллизации приводит к образованию микрокристаллов, образующихся в массе раствора в результате гетерофазных флуктуаций (местных отклонений) плотности, температуры, концентрации. Соли — накипеобразователи выпадают в шлам, что способствует уменьшению количества отложений твердой фазы на теплопередающих поверхностях. Преимуществами данного метода являются: отсутствие химических реагентов, простота, невысокие капитальные затраты, безопасность и незначительные эксплуатационные расходы. На основании проведенных исследований была разработана конструкция новых полиградиентных магнитных устройств, а также методика их инженерного расчета. Даны рекомендации использования магнитных устройств в сахарной промышленности. Начиная с фильтрованного сока I сатурации, возможно осуществление его антинакипной магнитной обработки. Последняя интенсифицирует теплообмен, изменяет поверхностное натяжение, уменьшает электропроводимость, снижает накипеобразование в подогревателях, повышает эффективность работы ВУ. Накипь, выделяющаяся из обработанного магнитным полем сока, обладает повышенной пористостью и пониженной твердостью.

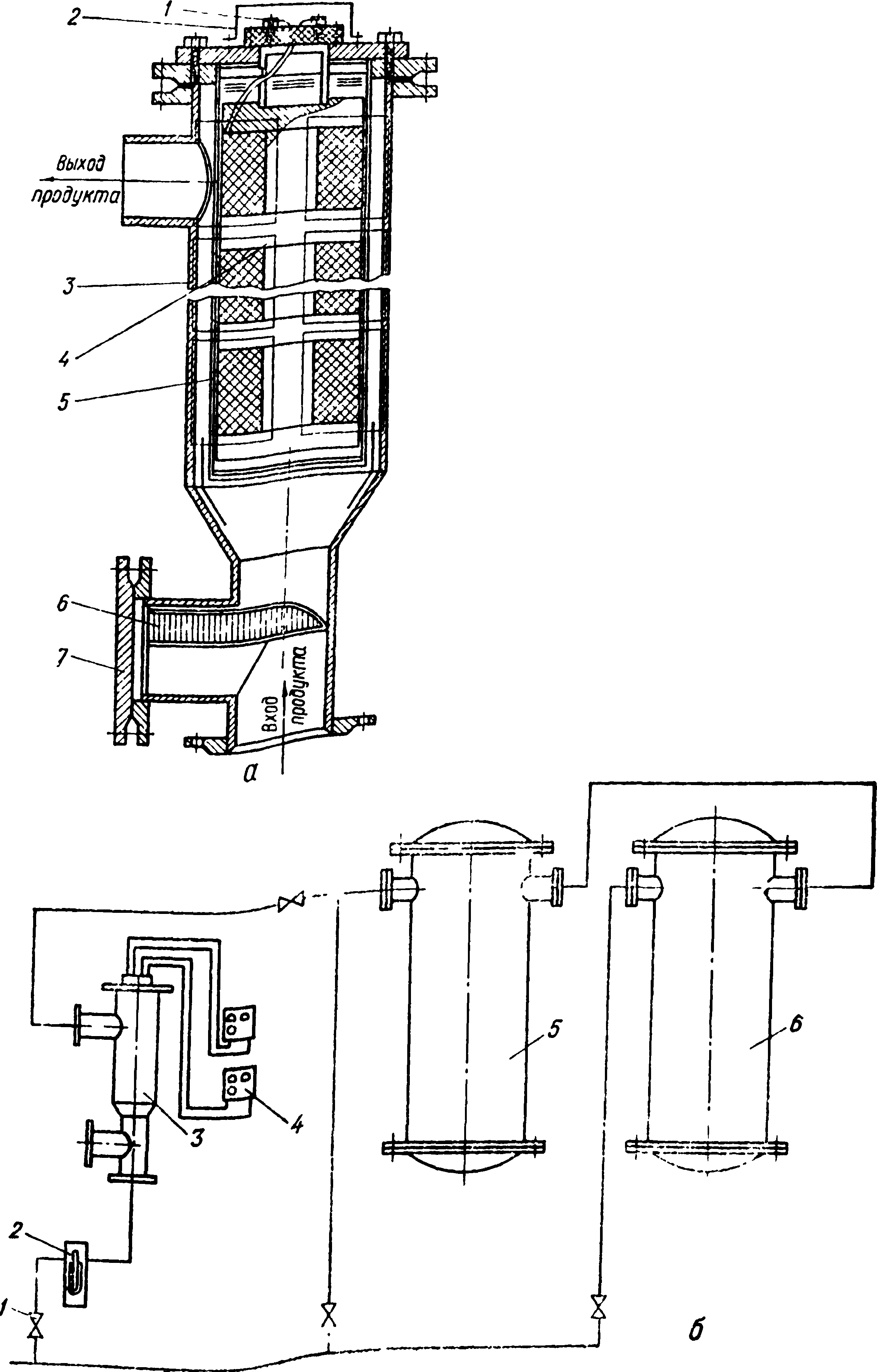

Рис. 46. Аппарат (а) и схема (б) электромагнитной обработки сока перед II сатурацией: а. 1 — клеммник, 2 — крышка; 3 —

корпус, 4 — магнитопровод; 5 —рубашка; 6 — съемная сетка; 7 — заглушка; б: 1 — вентиль; 2 — расходомер; 3 — аппарат ЭМА-25; 4 — выпрямительное устройство; δ— испытуемый подогреватель; 6 — контрольный подогреватель.

Исследования по влиянию электромагнитной обработки сока I сатурации на выделение накипи были выполнены на Ленинградском сахарном заводе Краснодарского края (58). Аппарат для обработки сока (рис. 46, а) состоит из корпуса 3 с наружным магнитопроводом, внутреннего магнитопровода 4 с намагничивающими катушками, выводы которых выведены на клеммник 1, находящийся под крышкой 2. Для защиты катушек от действия сока служит рубашка 5 из немагнитного материала. Съемная сетка 6 является механическим фильтром, который можно менять, открыв заглушку 7. Магнитная обработка заключается в пропускании сока через рабочий зазор, в котором создано магнитное поле. Сравнительные результаты испытаний опытного и контрольного подогревателей показали преимущества предлагаемого способа подогрева. Полученные измерения показали, что в отфильтрованном соке после электромагнитной обработки содержание солей кальция снижается на 9 %, что свидетельствует о выделении осадка в массе раствора. Эта фракция не оседает на поверхности нагрева при интенсивном движении потока.

Установка для магнитной обработки сока перед II сатурацией была испытана на Моевском сахарном заводе. С этой целью был разработан аппарат пульсирующего магнитного поля, включающий в себя диамагнитные трубчатый статор и вращающийся цилиндрический ротор с впрессованными в них постоянными магнитами. Поток сока перемещался через зазор между статором и ротором со скоростью 0,56 м/с. При движении магнитов ротора относительно магнитов статора между полюсами образовывалось пульсирующее магнитное поле, величина которого за период пульсации изменялась от 0 до 4· 104 А/м. Жидкость последовательно пересекала три зоны основного поля омагничивания поочередно чередующихся полярностей, подвергалась многократному намагничиванию в двух взаимно перпендикулярных направлениях пульсирующим магнитным полем. Об эффекте снижения накипеобразования можно судить по изменению коэффициента теплопередачи для омагниченного потока и для обычных условий подогрева (контрольная трубка).

Аппараты для магнитной обработки были испытаны на Степановском сахарном заводе на барометрической воде и соке перед ВУ. Производительность аппарата по расходу среды составляла 100 м3/ч, напряженность магнитного поля — 0,8· 105 А/м, скорость потока в зоне обработки 1 м/с. Существенное снижение накипеобразования наблюдалось на первых трех корпусах за счет снижения карбонатных отложений.

Противонакипная магнитная обработка способствует осаждению солей жесткости не на поверхности нагрева, а в объеме раствора и наряду с корректировкой уровней по корпусам ВУ дает возможность работать без выварки корпусов длительное время [34].

Пропускание электрического тока через нагреваемый раствор также способствует предупреждению образования отложений. Для этой цели поверхность теплообмена делят на две части, изолированные друг от друга, и соединенные с двумя полюсами источника тока низкого напряжения. Для достижения необходимого эффекта проводят переключение полюсов таким образом, чтобы каждая часть теплообменника была анодом или катодом.

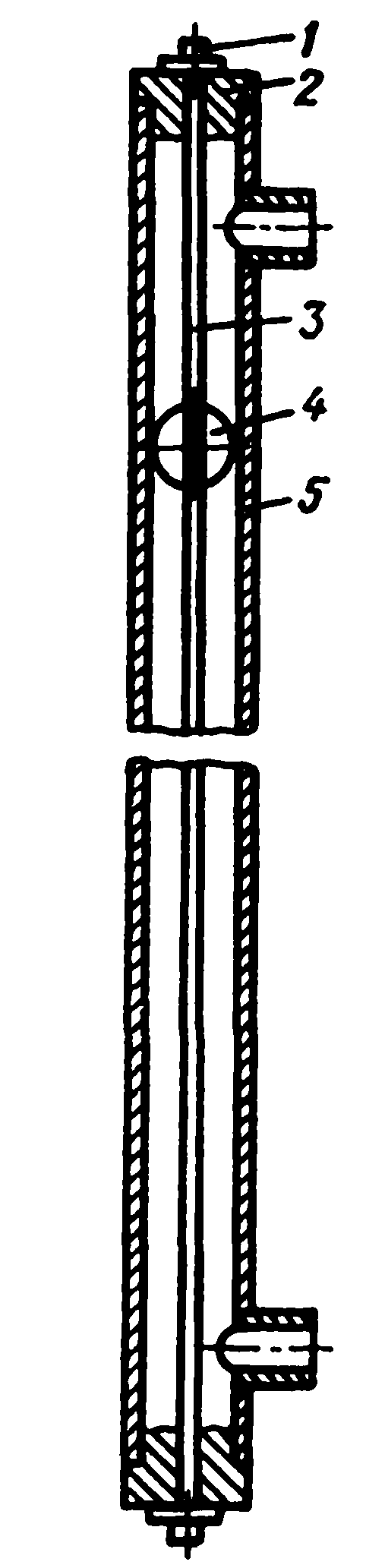

Рис. 47. Конструкция теплообменной трубы:

1 — клемма; 2 — заглушка; 3 — стержень; 4 — диск; 5 -корпус.

Предотвратить образование отложений в системах циркуляционного охлаждения можно путем пропускания подводимой воды через анодное пространство, а нагретой — через катодное, пространство, соединив обе полости между собой ионопроницаемой диафрагмой.

Для предупреждения накипеобразования при термической обработке сахарных растворов рекомендуется пропускать их через слой сорбента, помещенного в поле постоянного электрического тока, выделение солей жесткости интенсифицируют путем добавления в раствор полиэтиленимина в количестве 10—15 мг/л.

Интенсифицировать теплообмен и устранить выпадение осадка можно с помощью разработанной конструкции теплообменной трубы с размещенным по оси трубы стержнем, на котором укреплены турбулизующие элементы (диски), установленные с заданным шагом (рис. 47). На торцах трубы установлены клеммы для подключения к стержню электрического тока.

Благодаря увеличению количества центров кристаллизации накипеобразующие соединения отвлекаются от поверхности нагрева и происходит образование шлама в массе жидкости. В результате воздействия ультразвука наблюдается либо прекращение образования накипи (за счет нарушения условий ее кристаллизации), либо разрыхление и отслаивание ранее образовавшейся накипи в зависимости от местных условий.

Исследования по использованию ультразвука в выпарных аппаратах проводились на Корделевском сахарном заводе. Установлено, что угол установки магнитострикторов влияет на изменение коэффициента теплопередачи. Были определены оптимальные значения этих углов для условий работы корпусов ВУ (20—30 °С — для II корпуса и 15 °С — для III корпуса ВУ). При оптимальной установке магнитострикторов коэффициент теплопередачи повышается в два раза, что дает возможность работать весь сезон без выварки ВУ. Отмечается также значительное изменение свойств накипи, а именно — образуется многослойная структура с низкой теплопроводностью.

На Волоконовском сахарном заводе испытан экспериментальный выпарной аппарат с вынесенной зоной кипения и гидродинамическим излучателем акустических колебаний. Кипение раствора происходило только в надставке установленной над теплообменными трубами, циркуляционные трубы выносные.

С целью интенсификации процесса теплообмена при работе выпарного аппарата использовались акустические колебания. Излучатель акустических колебаний, установленный в надтрубном пространстве, работал в диапазоне изменения частот 500—3000 Гц. При тепловых потоках 15— 28 КВт/м2 и концентрации сухих веществ сгущаемого сока 0—32 % СВ коэффициент теплоотдачи увеличился в 1,5 раза.

Наружные поверхности трубчатых теплообменников могут очищаться от накипи с помощью вибратора, соединенного с трубками с помощью штанги, генератор колебаний находится снаружи теплообменника.

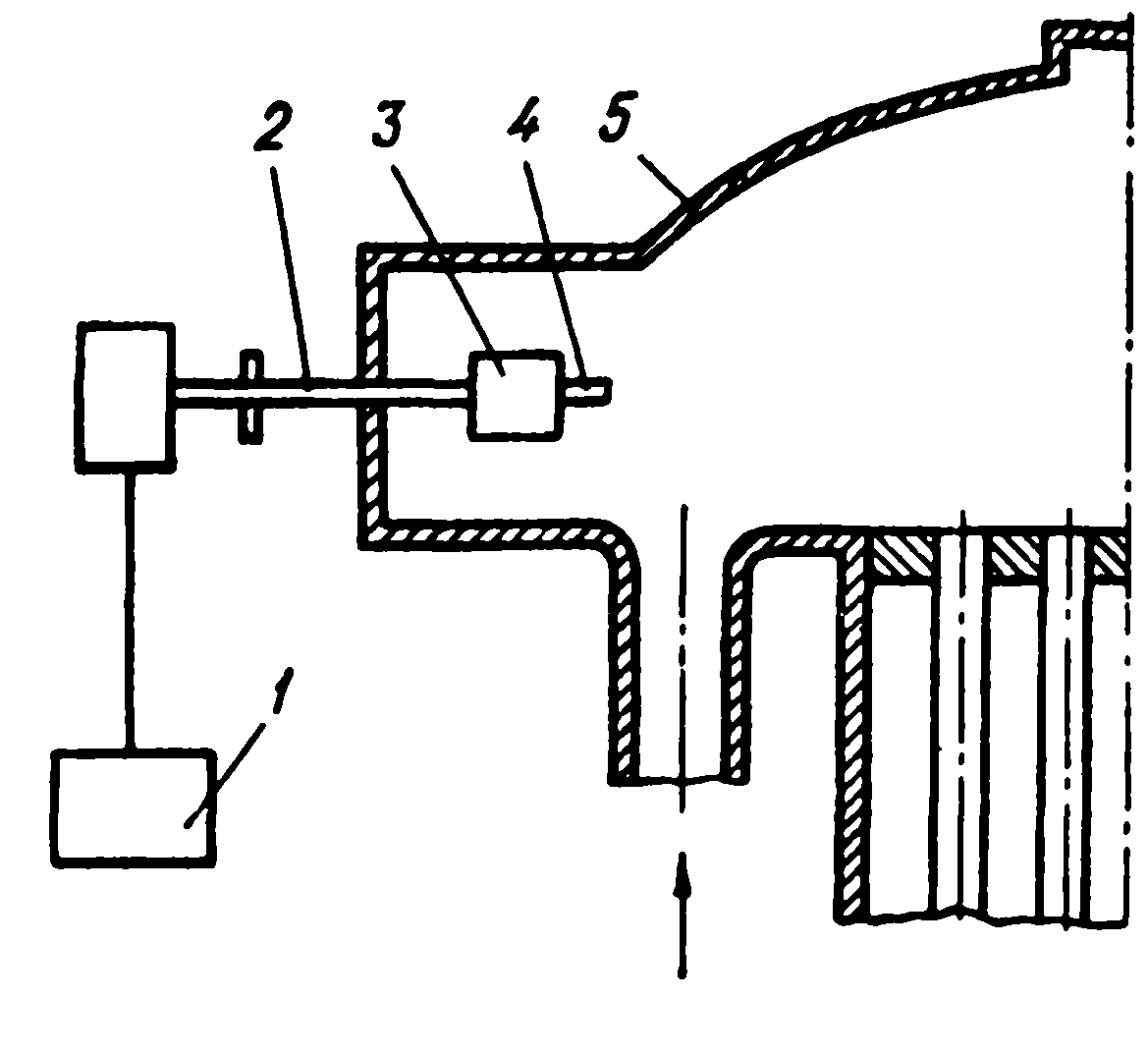

Наложение колебаний на движущийся поток проводят различными методами. При работе с вязкими средами продольные высокочастотные колебания через уплотняющее устройство передаются от генератора к вибратору, находящемуся в специальном отсеке на входе в теплообменник (рис. 48). В качестве генератора колебаний используют трубу Вентури, установленную на входном трубопроводе в теплообменник.

Повышение степени турбулентности потоков (рациональная компоновка элементов, выбор оптимальных проходных сечений, применение турбулизующих вставок, накаток и др.) интенсифицирует теплопередачу, уменьшает накипеобразование. Следует учесть, что возможности этого мероприятия сравнительно ограничены, так как интенсификация теплоотдачи указанным способом (а2 = f(w0,8)) неизбежно сопряжена с быстрым ростом потерь напора (ΔΡ= f(w2)), что не всегда допустимо. При конструировании теплообменной аппаратуры обычно выбирают такие скорости теплоносителей, при которых соотношение коэффициента теплопередачи и гидравлических сопротивлений было бы экономически выгодным. Минимальное значение скорости теплоносителя выбирается соответствующим началу турбулентного движения потока.

Рис. 48. Установка ультразвукового генератора в теплообменнике:

1 — генератор; 2 — ось; 3 — вибратор; 4 — источник УЗ колебаний; 5 — корпус.

Высокоскоростные подогреватели находят применение в сахарной промышленности, пластинчатые теплообменники и пастеризаторы применяют в спиртовой, пивоваренной, молочной, консервной отраслях промышленности.

Имеются работы, в которых показана возможность создания эффективной теплообменной поверхности. При росте теплоотдачи гидравлическое сопротивление увеличивается в меньшей степени за счет организации вихревых зон, поток турбулизован в тонком пристенном слое или в непосредственной близости от него, т. е. создается вихревая интенсификация теплообмена и уменьшается отложение накипи на поверхности нагрева.

А. Уоткинсон [66] исследовал теплопередачу и накипеобразование в трубах с внутренними ребрами и спиральными выдавленными канавками. В режиме накипеобразования коэффициент теплопередачи трубы с внутренними ребрами на 75 % выше, чем для контрольной гладкой трубы.

В случае применения труб с выдавленными спиральными канавками интенсификация теплообмена достигает 40 %. Интересно отметить, что для этой же трубы при отсутствии накипеобразования коэффициент теплоотдачи возрастал на 75 % по сравнению с контрольной трубой.

Коллектив авторов под руководством Э. И. Калинина [56] предложил применять в качестве поверхности теплообмена трубы с накаткой кольцеобразных углублений — канавок, небольшие поперечные выступы высотой 5—10 % от радиуса трубы обеспечивают значительную интенсификацию теплообмена при незначительном росте гидравлического сопротивления. Модифицированные трубы гораздо меньше загрязняются солевыми отложениями и имеют высокие эксплуатационные показатели.

Для термообработки жидкости, дающей интенсивную инкрустацию или пригорание, применяют различные вибрирующие вставки: металлические и пластмассовые ленты, спирали, жгуты. В некоторых случаях для работы с загрязненными теплоносителями применяют очистку поверхности с помощью щеток, имеющих специальный привод снаружи аппарата.

На теплопередающей поверхности металла, которая не имеет гидрофобных свойств, отложение первичных кристаллов накипи обусловливается шероховатостью поверхности, многочисленные бугорки на которой представляют собой центры кристаллизации накипи из пересыщенного раствора. Кроме того, поверхность теплообмена обычно покрыта слоем окислов, которые обладают значительной сорбционной способностью. Покрытие поверхности теплообмена гладкой гидрофобной пленкой позволяет освободиться от окислов на поверхности металлов.

Гидратированные ионы, находящиеся в пограничном слое жидкости возле поверхности теплообмена, вследствие ослабления сцепления с ней «соскальзывают» с этой поверхности.

Проводились испытания с покрытием теплообменной поверхности труб лаком, которые показали, что наиболее прочным в условиях длительного кипячения в жесткой воде оказалось покрытие из бакелитового лака. На трубках, покрытых этим лаком, образуется слой накипь толщиной не более 0,1 мм, накипь на отдельных участках самопроизвольно скалывается, и поверхность трубок становится чистой. Параллельно работавший контрольный испаритель без такого покрытия имел прочную накипь толщиной около 3,0 мм.

Самоскалывание накипи с покрытия объясняется наличием трещин и пор, в которые проникает вода. При контакте с горячей стенкой происходит парообразование под тонким слоем накипи. Поскольку ее сцепление со стенкой трубы ослаблено из-за гидрофобной пленки, накипь легко отделяется. Циклы снижения и восстановления производительности испарителя повторяются в процессе эксплуатации.

Расчеты показывают, что нанесение бакелитового покрытия толщиной 0,1 мм снижает коэффициент теплопередачи через стенки латунной трубки на 30 %. Для непокрытой бакелитом латунной трубки, когда в условиях опыта образовалась накипь толщиной до 3,0 мм, коэффициент теплопередачи в среднем снижался на 60 %.