КЛАССИФИКАЦИЯ МЕТОДОВ

В зависимости от структуры загрязняющего слоя и степени загрязненности поверхности теплообмена, а также от типа аппарата для очистки металлических поверхностей нагрева применяют механический, гидравлический, химический и другие способы. Выбор способа зависит от продолжительности остановки аппарата, специфических условий производства, наличия специального оборудования, химических реактивов, готовности технологической схемы и, самое главное, от наличия специалистов и обученного персонала. В табл. 23 приведены основные способы периодической очистки теплообменников и приведена их краткая характеристика.

Следует заметить, что применяемые методы могут вызвать некоторые отрицательные явления, в результате которых дальнейшая эксплуатация теплообменного оборудования может быть связана с более высоким темпом накипеобразования или с повышенным износом оборудования. Например, в результате механической чистки повышается шероховатось поверхности и нарушается окисный защитный слой, при химической очистке может произойти частичное растворение окисной пленки и металла, при гидромеханическом способе — повышенный износ поверхности и т. д. Эффективная очистка труб от накипи и проблема повышения износостойкости оборудования тесно связаны.

ОЧИСТКА С ПОМОЩЬЮ ХИМИЧЕСКИХ КОМПОЗИЦИЙ

К химическим способам очистки выпарных аппаратов относятся кислотный, содово-кислотный,

бессодовый, щелочной, фосфатный, коллоидно-химический. Наибольшее распространение получил содово-кислотный способ, заключающийся в последовательном кипячении в аппаратах кальцинированной (или каустической) соды и соляной кислоты. Под действием содового раствора вначале происходит реакция превращения плохо растворимых солей кальция в легкорастворимые в соляной кислоте карбонаты по схеме;

![]()

23. Способы периодической очистки труб теплообменных аппаратов

Способ | Характер загрязнений | Последовательность очистки и композиции для растворения отложений |

Механический | Мягкие осадки Твердая накипь | Использование шомполов, проволочных щеток из латунной проволоки; проталкивание струей воды или сжатым воздухом резиновых шариков или пробок (ершей) под давлением 0,1—1,0 МПа Использование шарошек, жестких проволочных щеток, долоте приводом от гибкого вращающегося вала с последующей промывкой водой. Комбинирование механического способа очистки с химическим |

Химический | Карбонатные отложения | Обработка 3—5 %-иым раствором соляной кислоты с ингибитором (1—2 г на 1л раствора) |

Гидравли- ческий | Мелкий песок, твердая накипь | Промывка циркуляционной водой с повышенной скоростью или струей воды под большим давлением |

Гидромеханический | Твердая накипь | Введение в циркуляционный раствор резиновых и корундовых шариков, твердых частиц, периодическое повышение скорости потока |

Термический | Твердая накипь |

![]()

Последующее кипячение с соляной кислотой приводит к разложению карбонатов:

![]()

Оптимальным вариантом очистки поверхности нагрева выпарных аппаратов является кипячение в них раствора соды в течение 10—12 ч и кислоты в течение 3—4 ч.

24. Концентрация растворов соляной кислоты при бессодовом удалении накипи, %

Рекомендуемые концентрации растворов соды и кислоты приведены ниже.

К недостаткам содово-кислотного способа очистки выпарных аппаратов от накипи относятся: длительный простой технологического оборудования, значительные потери металла вследствие коррозионного разрушения, большой расход воды (до 2,5 кг на 1 м2 поверхности нагрева).

Щелочной и фосфатный способы предусматривают использование растворов кальцинированной соды и смеси ее с каустической содой или тринатрийфосфатом, при этом органические вещества накипи выщелачиваются, а плотная сульфатная и силикатная накипи разрыхляются. Щелочные способы рекомендуются для предварительной обработки накипи в целях разрыхления ее перед последующей кислотной или механической очисткой.

Коллоидно-химический способ удаления накипи заключается в обработке ее водными растворами органических веществ. Для этой цели можно использовать кислую жомо- прессовую воду. При температуре 40—50 °С и времени выдержки воды в теплообменнике 12—15 сут накипь полностью растворяется. Недостатком способа является длительность процесса.

При наличии в накипи более 50 % солей СаСO3 и MgCO3 предварительную содовую обработку уменьшают или обрабатывают накипь ингибированным раствором НС1 повышенной концентрации (табл. 24).

По механизму действий ингибиторы подразделяются на две группы: к первой относятся соединения, действия которых направлены на связывание коррозионноактивных веществ, ко второй — соединения, изменяющие состояние поверхности металла. Все они тормозят анодные и катодные процессы и образуют адсорбционную или фазовую защитную пленку. Из большого числа этих соединений в сахарной промышленности нашли применение БА-6, БА-12, ПВ-5, И-1-А и др.

Преимуществами бессодового способа являются: значительное сокращение процесса выварки; малое коррозионное разрушение аппаратов; отсутствие расхода соды.

Установлено, что добавка бифтористого аммония из расчета 20—40 г на 1 м2 поверхности нагрева значительно ускоряет растворение накипи, особенно в аппаратах последней ступени ВУ с высоким содержанием силикатов. Эта соль в кислом растворе взаимодействует с солями кремниевой кислоты с образованием тетрафторида кремния, который в водном растворе превращается в легкорастворимую соль кремнефтористой кислоты. Обработку выпарных аппаратов кислотой в сочетании с фторидами целесообразно проводить через 3—4 выварки, что значительно улучшает восстановление теплопередачи корпусов ВУ.

С поверхности нагрева пластинчатого теплообменника накипь удаляют 2 %-ным раствором азотной кислоты температурой 50 °С путем прокачивания его в течение 30 мин, и только в исключительных случаях прибегают к механической очистке.

Для очистки выпарных аппаратов от накипи применяется схема с использованием вместо кальцинированной — каустической соды, которую получали в результате реакции Na2CO3 + Са (ОН)2 → 2NaOH + СаСO3. Приготовленный раствор при температуре 60—70 °С и концентрацией щелочи 5—10 % прокачивали через выпарной аппарат и подогреватели по замкнутому кольцу, при этом достигали очистки поверхности нагрева и трубопроводов до металлического блеска, что давало возможность сократить сроки очистки, улучшить условия труда.

Удаление накипи выпарных аппаратов с помощью комплексонов отражено в работе [5]. В качестве реактива применяли водный раствор трилона Б (динатриевая соль этилендиаминтетрауксусной кислоты — ЭДТА). Результаты отмывки накипи корпусов ВУ приведены в табл. 25.

25. Эффективность применения трилона Б для отмывки накипи корпусов ВУ

Несмотря на высокую стоимость трилона Б применение его целесообразно, поскольку его можно регенерировать, значительно снижается износ оборудования, и затраты на приобретение реактива не будут превышать стоимости кислоты и щелочи.

О степени отложения накипи на поверхности нагрева тепловой аппаратуры в заводских условиях судят обычно по изменению температурного режима ВУ, ухудшению ее теплотехнических показателей и резкому снижению производительности по выпариваемой воде. Например, наличие в I корпусе ВУ слоя накипи толщиной 0,2 мм почти вдвое снижает количество передаваемого тепла.

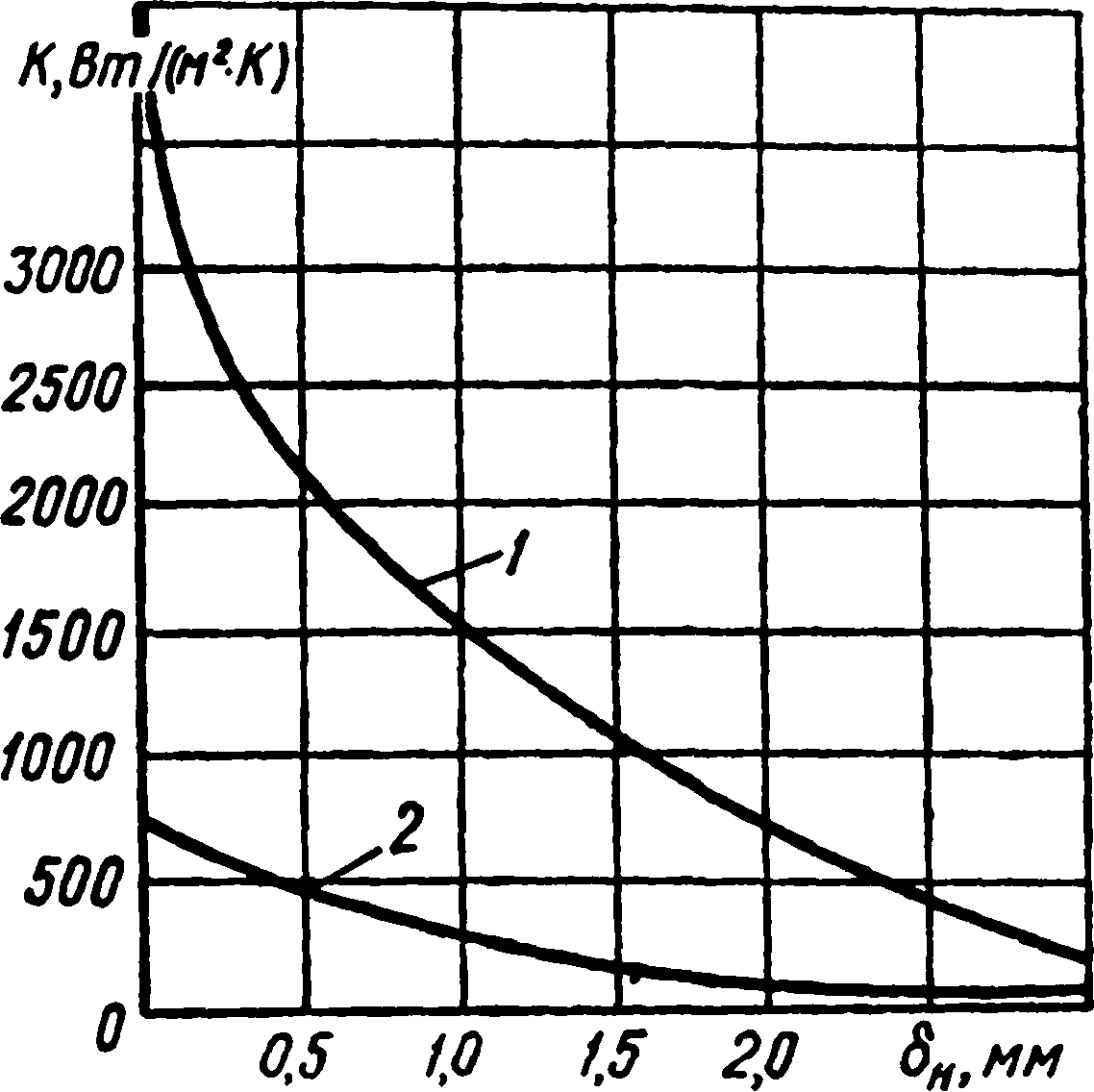

Количество накипи на теплообменных трубах ВУ сахарного завода составляет в среднем 2—4 г на 1 т перерабатываемого сырья или 0,0025 % к массе свеклы. Это величина зависит также от качества свеклы, воды, способа очистки сока, скорости циркуляции, длительности работы, физикохимических свойств жидкости, накипи. Распределение накипи по корпусам неравномерно, что оказывает влияние на средний коэффициент теплопередачи (рис. 49). Установлено, что при высокой скорости выпаривания (U = 30—40 кг/(м2 х ч)) количество отлагающейся накипи примерно в два раза меньше, чем при низких значениях удельного напряжения поверхности нагрева (U = 20—25 кг/(м2 · ч)). Как правило, наблюдается и неравномерное накипеобразование по длине теплообменных труб. Так, на экономайзерном участке количество накипи в 2—3 раза меньше, чем на испарительном.

В США теплообменники, используемые в сахарной промышленности, очищают сульфаминовой кислотой концентрацией 0,3—0,5 % в течение 2 ч, выпарные аппараты также промывают сульфаминовой кислотой концентрацией 0,8— 1,0. Рекомендуется 1 раз в 10 дней промывать теплообменники также 18 %-ным раствором соды при температуре 70 °С в течение 8 ч с механической доочисткой.

Рис. 49. Изменение коэффициента теплопередачи в зависимости от толщины накипи:

1 — в I корпусе ВУ; 2 — в IV корпусе ВУ.

Применение соляной кислоты дает высокий эффект очистки, но создает ряд неудобств и дополнительных трудностей по сравнению с сульфаминовой.

В ПНР специалисты применяют следующие методы очистки выпарных аппаратов: традиционный содово-кислотный и очистку выпарной установки на ходу. Для разрыхления осадка и перевода его в соли, растворимые в соляной кислоте, применяют смесь каустической и аммиачной соды и тринатрий фосфат, кипячение выпарных аппаратов на ходу начинают с IV корпуса.

Установлено, что безостановочный метод очистки выпарных аппаратов рекомендуется при продолжительности сезона работы 80 сут.

Применение органических кислот обходится дорого и не всегда целесообразно, например, лимонная кислота также образует труднорастворимые соли, а муравьиная и уксусная малоактивны и небезопасны. После обработки кислотой необходимо нейтрализовать очищаемую поверхность едким натром (2 %-ным) при температуре 100°С в течение 4 ч, после нейтрализации поверхность обрабатывается 2— 3 %-ным раствором соли при температуре 100 °С в течение 1 ч. Химическая очистка трубопроводов выполняется теми же методами, что и очистка теплообменных труб. Для очистки трубопроводов от карбонатных отложений (трубопроводы барометрической, холодной, оборотной воды) на сахарных заводах применяют рециркуляцию сульфитированной воды или низкоконцентрированных растворов органических кислот.

26. Сравнение композиций, используемых для растворения накипи

Реактив | Концентрация, % | Длительность нагрева, ч | Масса накипи, г | Цвет | Оценка способа растворения | |

в начале опыта | | в конце опыта | |||||

Кислота соляная |

|

|

|

| Корич | Реакционная способность ограничена С увеличением концентрации осадок становится более мягким |

2 | 1 | 1,0 | 0,668 | |||

4 | 1 | 1,0 | 0,655 | |||

6 | 1 | 1,0 | 0,510 | |||

8 | 1 | 1,0 | 0,556 | |||

10 | 1 | 1,0 | 0,580 | |||

Сода кальцинированная | 5 | 2 | 1,0 | 0,890 | Светло- | То же |

10 | 2 | 1,0 | 0,850 | |||

Кислота соляная |

|

|

|

| ||

3 | 2 | — | — | |||

Трилон Б в щелочной среде | 5 | 3 | 1,0 | 0,350 | Бурый | Частицы накипи рассыпаются при перемешивании раствора |

5 | 3 | 1,0 | 0,410 |

| ||

|

|

|

|

| ||

Щелочь NaOH | 5 | 6 | 1,0 | 0,923 |

| Механическая прочность накипи изменяется незначительно |

10 | 6 | 1,0 | 0,930 |

| ||

|

|

|

|

| ||

Тринатрийфосфат | 3 | 3 | 1,0 | 0,990 | Желтый | То же |

5 | 3 | 1,0 | 0,993 |

| ||

10 | 3 | 1,0 | 0,989 |

| ||

Перевод бражных колонн спиртового производства на закрытый обогрев с помощью кипятильников связан с некоторыми эксплуатационными трудностями. Механическая очистка труб являлась весьма трудоемкой и дорогостоящей операцией, поэтому была поставлена задача разработать композицию для растворения накипи и дать конкретные предложения для организации очистки поверхности теплообмена.

В качестве реактивов для растворения использовали соединения: соляную кислоту, соду кальцинированную с последующей обработкой пробы соляной кислотой, трилон Б в щелочной среде, щелочь NaOH, тринатрийфосфат. Результаты опытов и проведенные наблюдения приведены в табл. 26. Как следует из приведенных данных, наилучшие результаты дает обработка накипи раствором трилона Б в щелочной среде (pH 12). Щелочность раствора регулируют добавлением кальцинированной соды.

Рис. 50. Монтажная схема химической очистки кипятильников:

1 — бражная колонна; 2 — кипятильник; 3 — сборник химического реагента; 4 — насос.

Применение химической очистки кипятильника не предусматривает полного растворения отложений, это объясняется спецификой состава накипи, в которой находится большое количество сухих дрожжевых клеток. После химической обработки накипь размягчается и может легко смываться водой. Монтажная схема химической очистки кипятильников приведена на рис. 50.