Испытание компактных образцов на замедленное гидридное разрушение при повышенных температурах

Цель: определить характеристики сопротивления замедленному гидридному разрушению (ЗГР) циркониевых сплавов и изучить кинетику процесса разрушения.

Задачи:

а) определить по измерениям АЭ инкубационный период начала ЗГР;

б) определить зависимость скорости ЗГР от приложенного коэффициента интенсивности напряжений;

в) определить максимальную нагрузку, при которой за 24 ч выдержки образца при повышенной температуре по акустической эмиссии не наблюдается роста трещины и оценить трещиностойкость сплава К.

Образцы и методика испытаний.

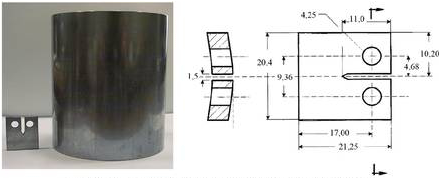

Испытания на замедленное гидридное растрескивание (ЗГР) проводили при внецентренном растяжении компактных образцов в трубчатой печи. Компактные образцы изготовляли из материалов стандартных оболочечных труб давления энергетических реакторов Zr-2,5 % Nb CANDU (Канада) и 3125 РБМК (Россия) (рис. 14). Основные размеры образца и их соотношения соответствовали условиям испытания компактных образцов по американскому стандарту ASTM E399 A4. После изготовления образцы на водорож и вал и до содержания Н=0,01 %, после чего в них наводили острую усталостную трещину.

Рис. 14. Компактный образец на внецентренное растяжение, вырезанный из канальной трубы

Схема нагружения. Испытания проводили при постоянной нагрузке на универсальной машине типа Insiron. Нагрев образца и выдержка при температуре осуществлялись в установленной на испытательной машине трубчатой печи с автоматическим регулированием температуры. Схема механического нагружения образца показана на рис. 16. Испытания проводились при температуре 200±2 °C после начальной температурной стабилизации установки в течение 1.5 ч для исключения влияния термического расширения элементов нагружающего устройства. После нагрева образца и этапа температурной стабилизации к образцу прикладывалось растягивающее напряжение со скоростью нагружения 0,5 кН/с. Образец нагружался до нагрузки Р. под действием которой в вершине усталостной трещины создавалось напряженное состояние с коэффициентом интенсивности напряжений К. Связь между нагрузкой на образце и коэффициентом интенсивности напряжений в вершине трещины известной длины задается соотношением

![]()

где Р - нагрузка на компактном образце, кН:

К1 - коэффициент интенсивности напряжений:

В - толщина образца, равная 0,42 см:

W- ширина образца, см:

f(а/W) - калибровочная функция для образца на внецентренное растяжение.

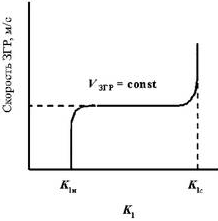

Анализировали зависимость длительности инкубационного периода и скорости ЗГР от величины интенсивности напряжений в вершине трещины (рис. 15). Поэтому после достижения предварительно рассчитанного уровня К1 нагружение образца прекращали и образец выдерживали в печи при постоянной (статической) нагрузке в течение всего инкубационного периода до старта трещины. Начальный уровень К1=17,5 МПа/√м. Старт трещины (начало ЗГР) фиксировали по сигналам АЭ. После регистрации ЗГР нагрузку на образце понижали (уменьшая уровень К1). Образец выдерживали в печи при меньшем уровне К1 в вершине трещины до нового старта трещины. Процедуру повторяли до достижения значения К1Н, при котором за 24 ч испытания ЗГР не наступало (отсутствовали сигналы АЭ от трещины).

Рис. 15. Зависимость скорости ЗГР сплава от коэффициента интенсивности напряжений К1

Скорость ЗГР при заданном уровне Κ1 (см. рис. 15) измерялась после начала ЗГР по отношению длины подроста трещины к времени ее роста.

Измерения акустической эмиссии.

Блок-схема установки для испытаний на замедленное гидридное растрескивание при повышенной температуре показана на рис. 16.

Рис. 16. Блок-схема установки для испытания компактного образца на внецентренное растяжение в трубчатой печи при повышенных температурах с измерением ЛЭ:

1 - трубчатая печь для нагрева образца; 2 - захваты универсальной испытательной машины; 3 - компактный образец на внецентренное растяжение; 4 - звуковой ватновод ЛЭ; 5 - датчик ЛЭ; 6 - предварительный усилитель сигналов ЛЭ; 7 - блок аналоговой обработки АЭ; 8 - РС с контроллером ввода-вывода

Для исключения повреждения из-за термической деполяризации пьезокерамики датчик АЭ находился при комнатной температуре и был связан с образцом, находящимся в высокотемпературной зоне, акустическим волноводом (см. рис. 16). В качестве акустического волновода, передающего сигналы акустической эмиссии от образца к датчику АЭ использовался металлический стержень диаметром 3 мм. который предварительно ввинчивался в образец. Пьезодатчик прижимался к предварительно полированной поверхности волновода через слой масла пружиной с тарированным прижимом. Электрические сигналы датчика АЭ усиливались электронным предварительным усилителем (с коэффициентом К = 40 линейно в полосе частот Δf= 0,01... 15 МГц). В блоке аналоговой обработки (см. рис. 16) осуществлялось дополнительное усиление АЭ и выделялись пиковые значения амплитуд импульсов для визуализации АЭ. цифровой обработки и архивирования данных. Аналоговые сигналы оцифровывались и вводились в PC через контроллер ввода-вывода. Сигналы АЭ идентифицировались как сигналы гидридной трещины при превышении импульсом среднего уровня шума на 20 дБ. Уровень шума измерялся перед каждым испытанием образца и вводился в компьютерную систему как параметр «уровень дискриминации».

Результаты испытаний. По измерениям АЭ определяли момент начала роста трещины в образце. Измеряли время инкубационного периода: время от момента нагружения образца на заданный уровень К\ до момента старта трещины. Предварительно наведенная в образце острая усталостная трещина начинала развиваться при температуре испытания Т = 200 °C после охрупчивания вершины трещины гидридами вследствие восходящей диффузии водорода из твердого раствора в зону повышенных напряжений. Если при заданной нагрузке в течение 24 ч по сигналам АЭ фиксировался рост трещины в процессе стабильного гидридного растрескивания, то производили снижение прикладываемой к образцу нагрузки и проводилась очередная выдержка образца при статической нагрузке меньшего уровня. По нагрузке, при которой в течение 24 ч не регистрировалась АЭ от ЗГР. и по измеренной после испытания длине трещины L (с учетом ее подроста) вычислялось значение минимального коэффициента интенсивности напряжений К1, при котором наблюдалось ЗГР сплава (см. рис. 15).

Полученные значения![]() (скорость ЗГР ~ 1,7· 10 мм/с) позволили провести сравнительный анализ склонности исследуемых материалов к замедленному гидридному разрушению - важнейшей служебной характеристики сплавов циркония, предназначенных для работы в активной зоне атомного реактора.

(скорость ЗГР ~ 1,7· 10 мм/с) позволили провести сравнительный анализ склонности исследуемых материалов к замедленному гидридному разрушению - важнейшей служебной характеристики сплавов циркония, предназначенных для работы в активной зоне атомного реактора.