Контроль процесса волочения композиционного провода по измерениям акустической эмиссии

Высокая чувствительность характеристик акустического излучения к образованию внутренних дефектов позволяет применить метод акустической эмиссии для контроля процесса волочения сложных композиционных проводов, таких как сверхпроводники на основе соединений А15 и сплавов Nb-Ti, при их изготовлении.

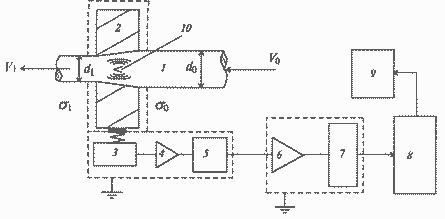

В процессе волочения заготовка провода диаметром d0 протягивается через инструмент (фильеру) конической формы на диаметр (рис. 28).

Рис. 28. Блок-схема аппаратуры контроля волочения по измерениям АЭ: 1 - композиционный провод; 2 - фильера; 3,4,5 - датчик АЭ. предварительный усилитель, электронный фильтр; 6, 7 - дополнительный усилитель, блок аналоговой обработки;

8 - PC со встроенным контроллером ввода-вывода сигналов;

9 - устройство, сигнализирующее об образовании дефектов в проводе

На передний конец заготовки действует напряжение переднего натяжения σ1, а на задний конец напряжение противонатяжения σ0. В конический зазор между заготовкой и инструментом подается технологическая смазка. Величина слоя смазки определяется ее реологическими свойствами, конструкцией фильеры (волоки), скоростью волочения, степенью изношенности инструмента и другими параметрами процесса. Толщина слоя смазки определяет режим трения. Давление смазки которое обеспечивает разделение поверхностей инструмента и заготовки, определяется условием пластичности

![]() - сопротивление металла деформации. Изменение трения металла в фильере может приводить к потере устойчивости течения при волочении провода.

- сопротивление металла деформации. Изменение трения металла в фильере может приводить к потере устойчивости течения при волочении провода.

Пара трения «провод - инструмент» при волочении эффективно контролировалась методом акустической эмиссии в широком (до 2 м/с) диапазоне скоростей деформации.

Нарушение технологии волочения может приводить к неравномерной пластической деформации в проводе. Поверхностные слои провода деформируются больше, чем внутренние, отчего в них возникают сжимающие, а в центре - растягивающие напряжения, которые могут стать причиной образования V-образных трещин, расслоения компонентов и обрыва волокон в композиционном проводнике. Сигналы АЭ от таких дефектов устойчиво выделяются разработанной аппаратурой непосредственно в процессе волочения провода. Поэтому целью контроля технологии волочения по акустической эмиссии являлось выделение момента образования трещин.

Цеховые условия предъявляют жесткие требования к регистрирующей электронной аппаратуре и методам обработки сигналов. Необходимо обеспечить:

- надежную регистрацию акустических сигналов непосредственно в зоне деформации в условиях высоких скоростей деформации, высоких температур и воздействия технологических жидкостей;

- выделение полезных акустических сигналов из зоны деформации на фоне технологических шумов нагружающих устройств и помех от мощного электрооборудования.

Блок-схема аппаратуры контроля волочения по акустической эмиссии показана на рис. 28.

В блок детектирования АЭ входит измерительная ячейка с контактными пьезодатчиками 3 на инструменте волочения и объединенными с ними в одном корпусе (для усиления помехозащищенности аппаратуры) малогабаритными предварительными усилителями 4 и электронными фильтрами 5. Многоканальный (до 12 каналов) выносной блок включал в себя дополнительные усилители 6 и блок аналоговой обработки 7. Суммарное усиление аппаратуры составило 60 дБ в полосе частот от 0,1 до 20 МГц при разрешении импульсов по времени 10-5 с (на один канал). После детектирования АЭ пьезодатчиками и предварительной аналоговой обработки сигналы оцифровывались и вводились в компьютерную систему (см. рис. 28).

Многоканальная компьютерная измерительная система позволяла проводить регистрацию АЭ параллельно от нескольких датчиков, расположенных на фильере, для совместного анализа сигналов. Параллельная обработка сигналов акустической эмиссии разных датчиков позволила увеличить помехозащищенность измерений в цеховых условиях, а также повысить достоверность анализа измерений по акустической эмиссии при мониторинге процесса волочения композиционного провода.

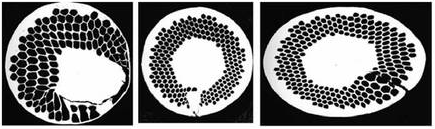

Для анализа сигналов применялось измерение амплитудного и частотного спектра, что позволило классифицировать источники АЭ. Так, средний уровень амплитуд определял мощность АЭ от трения провода в фильере и его повышение по сравнению с эталонным сигналом сигнализировало о нарушении технологии процесса волочения (износе инструмента, ухудшении качества и равномерности подачи технологической смазки и т.п.). Результаты измерения уровня акустических сигналов непосредственно от деформации материала в фильере (структурные акустические шумы) характеризуют стабильность процесса, качество или дефектность материала. Дискретные импульсы АЭ в 3-4 раза выше среднего уровня акустических шумов. сопровождали процессы потери устойчивости пластического течения материала в фильере (например, появление «сосисочности»), а импульсы АЭ, в 5-50 раз выше уровня шума, сопровождали образование трещин размером 0,05...1 мм (рис. 29).

Рис. 29. Примеры зарегистрированных по акустической эмиссии дефектов при волочении композиционного провода (поперечные сечения провода)

Разделение источников сигнала проводилось по частотному спектру АЭ по наблюдению за амплитудами характерных спектральных составляющих сигнала АЭ в специально подобранных «спектральных окнах».