Испытания на коррозионное растрескивание под напряжением образцов оболочек твэлов из сплавов циркония

Цель: определить характеристики сопротивления коррозионному растрескиванию под напряжением (КРН) оболочечных труб.

Задачи:

а) анализ механизмов и кинетики КРН;

б) определение количественных параметров коррозионной повреждаемости труб.

Образцы и методика испытаний.

В испытаниях использовались образцы циркониевых оболочечных труб диаметром 9,13 мм и длиной 20 мм из сплавов Э635 и Э! 10. Циркалой-4, имеющих после различной деформационно-термической обработки (ДТО) разную структуру и текстуру.

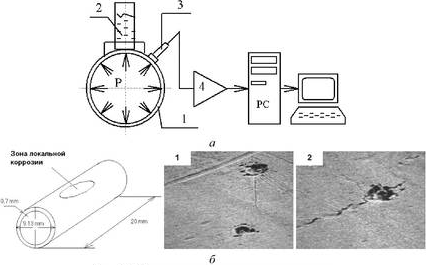

Схема нагружения образцов. Схема испытания на КРН малогабаритных образцов оболочечных труб показана на рис. 22, а. На образце устанавливалась ванна диаметром 4 мм с коррозионным раствором, рис. 22. а (2) (1 % йода в метаноле). Напряжения на поверхности трубчатого образца создавали внутренним давлением или его изгибом.

Рис. 22. Блок-схема установки для испытания трубчатого образца на КРН с peгистрацией АЭ (а): положение ванны с раствором и коррозионные дефекты (пилинги - (1) и трещины - (2)) в зоне локальной коррозии (б)

Измерения акустической эмиссии.

Акустическая эмиссия при испытаниях на КРН детектировалась на поверхности трубчатого образца, рис. 22. а (1), специально разработанным пьезодатчиком (3). Предварительная аналоговая обработка сигналов осуществлялась блоком аналоговой обработки (4). конструктивно расположенным непосредственно у образца.

Созданная для проведения таких измерений многоканальная АЭ- аппаратура с высокой чувствительностью и методы обработки сигналов акустической эмиссии позволили наблюдать и количественно оценивать по акустической эмиссии кинетику накопления коррозионных повреждений в стенке циркониевой трубы одновременно на 16 образцах в течение 24 ч. Параллельная запись АЭ при испытании образцов в идентичных условиях требуется для повышения воспроизводимости результатов измерений и статистической оценки параметров кинетики КРН.

Металлографические исследования. Развитие коррозии вглубь металла наблюдали на поперечных шлифах трубчатых образцов, полученных электроискровой резкой образцов в зоне коррозии после разного времени контакта образцов трубы с коррозионным раствором. Наблюдение и измерение зоны коррозии проводили методами оптической металлографии на оптическом микроскопе при увеличении х20...1000.

Фрактографические исследования. Коррозионные дефекты на поверхности образца (растравы, питтинги и трещины) наблюдали и измеряли на сканирующем электронном микроскопе при увеличении Х250...2000.

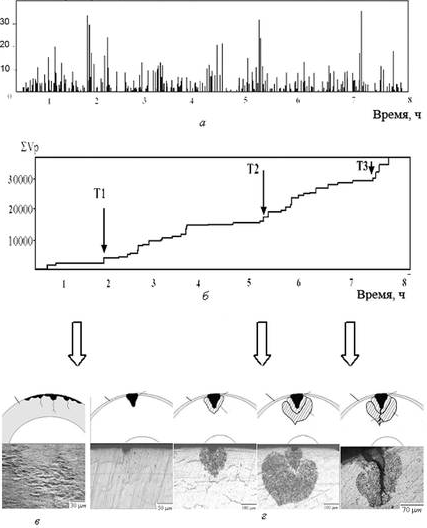

Результаты испытаний. Типичные АЭ-диаграммы (пиковая амплитуда сигналов (Vр) и сумма амплитуд АЭ (∑Vp(t)) при испытании образца трубы на КРН в течение 8 ч показана на рис. 23, а и б. Изменения кинетики коррозионного процесса фиксировались по перегибам на кривой суммарных амплитуд АЭ (см. рис. 23. б).

Такие перегибы соответствовали изменению мощности АЭ и сопровождали изменение кинетики КРН. Остановка испытаний на разных временных этапах кинетики КРН и последующие металлографические и фрактографические исследования образцов позволили наблюдать зарождение и развитие очагов коррозионного разрушения циркониевых сплавов.

По измерениям АЭ кинетика КРН сплава циркония в растворе йода в метаноле включает в себя три основные стадии (рис. 23. б). Первая стадия («инкубационный период»), соответствующая времени ΤΙ - от начала испытания до начала регистрации сигналов акустической эмиссии (рис. 23. б). Время инкубационного периода определялось временем разрушения защитной окисной пленки ZrO2 на поверхности образца и локализацией коррозии в нескольких точках коррозионной зоны. Такое разрушение оксидной пленки вызывает первое наблюдаемое увеличение мощности АЭ и наступает через 0,2...0,8 ч после начала испытаний.

Vр.дБ

Рис. 23. Кинетика КРИ сплавов циркония в среде «метанол - йод»: АЭ-диаграмма (a); кинетическая кривая накопления дефектов (б): схема развития очага коррозии и коррозионные дефекты на поверхности (в) и поперечных шлифах стенки трубы (г)

Вторая стадия КРН характеризуется подъемом мощности АЭ в момент времени Т2. связанный с образованием макродефектов на поверхности материала и их развитием в глубину стенки трубы. В местах локального разрушения защитной пленки на поверхности трубы образуется 5...20 питтингов - глубоких и острых повреждений металла (см. рис. 22. б и г). В дальнейшем у питтинга развивается зернограничное разрушение в объеме циркония диаметром 100...300 мкм (см. рис. 23, г).

Рост зон зернограничного разрушения и их слияние приводит к образованию в стенке трубы сложных объемных систем зернограничных микротрещин (рис. 23, г). Длительность второй стадии коррозионного разрушения циркония в йодном растворе составляет 1,5...3,6 ч. Именно эта сталия кинетики КРИ является основной, определяющей процесс ускоренного коррозионного разрушения в целом. Поэтому время наступления этой стадии (Т2) используется в качестве основного информативного параметра для сравнительной оценки стойкости к КРН циркониевых сплавов с разным химическим составом или в разном структурном состоянии.

Кинетическая диаграмма КРН за 8 ч испытания образца иногда содержит третью стадию и соответствующий ей подъем мощности АЭ (время ТЗ. рис. 23, б). Эта стадия кинетики КРН связана с образованием и ростом макротрещины при слиянии зернограничных микротрещин в зоне разрушения (рис. 23. г).

Описанная последовательность стадий кинетики КРН наблюдалась для всех состояний циркониевых сплавов. Однако разные стадии процесса коррозионного разрушения (времена ΤΙ. Т2 и Т3) наступают в зависимости от структурно-прочностного состояния сплавов в разное время от начала контакта металла с коррозионным раствором.

Таким образом, измеряемые по акустической эмиссии стадии кинетики коррозионного разрушения сплавов циркония являются структурночувствительными параметрами и могут использоваться для эффективной экспресс-оценки сопротивления материала коррозионному разрушению.