4. ИСПЫТАНИЯ ЛАБОРАТОРНЫХ ОБРАЗЦОВ ИЗ СПЛАВОВ ЦИРКОНИЯ С РЕГИСТРАЦИЕЙ АКУСТИЧЕСКОЙ ЭМИССИИ. ПРИМЕРЫ ЭКСПЕРИМЕНТОВ

4.1. Методика измерения акустической эмиссии при растяжении

Кинетику разрушения при растяжении наблюдали по измерению пиковых амплитуд сигналов акустической эмиссии при использовании нерезонансных датчиков, что позволяло в реальном времени регистрировать образование и развитие внутренних трещин, оценивать по пиковым амплитудам АЭ их размеры. Схема установки для измерения АЭ при лабораторных испытаниях, разных по схеме деформации образца (в том числе растяжением), показана на рис. 4. Датчик АЭ крепился на полированной торцевой поверхности головки образца. Специально разработанная приемно-усилительная аппаратура аналогового тракта измерительной системы обрабатывала входные сигналы АЭ линейно по уровню ±3 дБ в частотном диапазоне 0,01...10 МГц и динамическом диапазоне пиковых амплитуд АЭ до 80 дБ. Приведенный к входу уровень собственных электронных шумов аппаратуры в рабочей полосе частот составлял U-10-5 В. Анализ АЭ-диаграмм с оценкой параметров акустической эмиссии проводился по специально разработанным программам на PC. Компьютерные программы обработки АЭ позволяли измерять уровень электромагнитных и механических шумов (U) в области эффекта Кайзера (при повторном нагружении образца) и оцифровывать в децибелах пиковые амплитуды Vp всех сигналов относительно уровня шума:![]()

При наблюдении кинетики разрушения в качестве информативных параметров акустической эмиссии кроме пиковых амплитуд использовались суммарная АЭ. скорость счета АЭ. а также сумма амплитуд АЭ как функция времени испытания. Диаграммы деформации образца и АЭ-диаграммы совмещались по меткам времени (см. рис. 6).

Металлографические исследования. Количественный анализ зеренной структуры проводили на шлифах на оптическом микроскопе «Неофот-21» при увеличении х 1000. Определяли средние диаметры зерен в продольном и поперечном направлении и удлинение зерна Q. Объемную долю рекристаллизованных зерен определяли при увеличении х 1000 точечным методом на полях размером 150x150 мкм (не менее 10 полей).

Макро- и микрофрактографический анализ. Макро- и микрофрактографический анализ для определения механизма разрушения проводили на оптическом микроскопе МБС-9. на универсальном измерительном микроскопе УИМ-21 и сканирующих электронных микроскопах Hitachi-800 и JSM-840 при увеличении X30...3000.

Для изучения макрогеометрии изломов горизонтальные элементы в плоскости излома измерялись с точностью до 0,01 мм на универсальном измерительном микроскопе УИМ-21. а вертикальные элементы. такие как гребни трещин, измерялись с точностью до 2 мкм по лимбу микроскопа ПМТ-3 при фокусировке.

Испытания для оценки запаса пластичности сплавов при растяжении

Цель: оценка запаса пластичности и определение структурных факторов, ограничивающих пластичность циркониевых сплавов.

Задачи:

а) определить механизм потери устойчивости пластичного течения в сплавах с различной структурой:

б) выявить основной структурный фактор, ограничивающий пластичность сплавов;

в) определить минимальные возможные деформации сплавов без образования трещин.

Образцы и методика испытании. Испытывались образцы из промышленных циркониевых сплавов, в которых изменением состава, структуры и текстуры создавали состояния, различающиеся по прочности. деформационной способности и вязкости при растяжении:

- образцы из холоднодеформированного сплава 9125 (Zr-2,5 % Nb), в котором отжигом в интервале температур 500...600 °C получали структуру с различной степенью рекристаллизации α-матрицы в интервале (V1=1...75 %) при неизменном типе текстуры и постоянном показателе упрочнения п. Структура сплава Э125 во всех состояниях представляла собой α-матрицу с зерном поперечником 3,4...5,6 мкм и частицами βχ0 поперечником 0,02...0,10 мкм с объемной долей 1,5...2,0 %;

- образцы сплава Э125 после наводороживания до 0,01...0,02% масс, Н2 структура которых представляла собой матрицу с выделениями хрупких гидридов циркония размером 10...200 мкм;

- образцы из многокомпонентного сплава Э635 (Zr-1,3%Sn- 1% Nb-0,4 % Fe), в котором деформационно-термической обработкой изменяли размер частиц интерметаллидных фаз и их распределение в рекристаллизованной а2-матрице (с размером зерна 3,2...5,1 мкм) при неизменной объемной доле частиц (3,0...3,5 % масс.). Разные методы деформационно-термической обработки позволяли получать различную структуру: с равномерным распределением мелких частиц (поперечником до 0,3 мкм); со скоплениями крупных частиц (до 1,2 мкм) у границ зерен: со строчками мелких частиц.

Схема нагружения обращав. Проводили испытания на одноосное растяжение при комнатной температуре десятикратных круглых образцов диаметром 3 мм и длиной рабочей части 30 мм. по 3...5 образцов на точку на универсальной испытательной машине типа Instron при скорости движения захвата 1 мм/мин (шкала 200 кг).

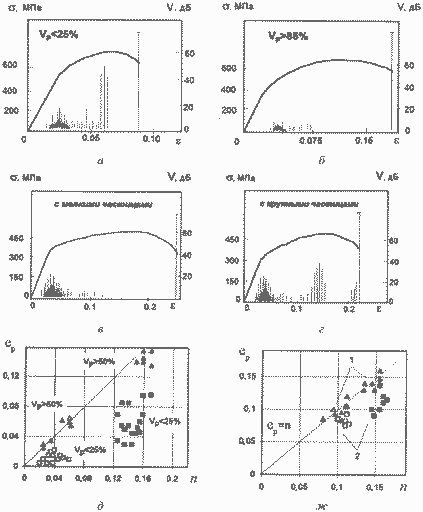

Результаты испытаний. Сплав Э125 (Zr-2,5 % Nh). Основным структурным фактором, определяющим пластичность и трещиностойкость сплава, является степень рекристаллизации. На рис. 12, а и б показаны АЭ-диаграммы при растяжении, а на рис. 12. д на поле ер-л- расчетные (е„=л) и измеренные при растяжении значения равномерной деформации ер.

При малой объемной доле частиц вторых фаз пластичность сплава определяется в основном степенью рекристаллизации α2-матрицы. Максимальный запас пластичности (ер=n) достигался при степени рекристаллизации Vp=50...70 %. В образцах с перекристаллизованной структурой при Vr<25% (eр<n) потеря устойчивости течения происходит из-за образования внутренних трещин в местах пересечения двойников и линий скольжения на границах зерен. Это подтверждается измерениями акустической эмиссии при растяжении образца: у сплава с рекристаллизацией матрицы Vр>85 % для всех образцов в упругой области диаграммы деформации уровень амплитуд сигналов 10... 15 дБ при скорости счета 3...10 имп/с. Уровень сигнала АЭ повышается (до 20...40 дБ) при переходе к пластической деформации, но уже после ε=0,5...1 % падает до 6...15 дБ и 0,5 имп/с. Амплитуда АЭ на всем протяжении испытания на участке равномерной деформации нс выше 15 дБ. а с началом развития шейки (при достижении ер=n) не наблюдается АЭ с амплитудой, превышающей уровень шума, вплоть до момента окончательного разрушения (рис. 12, б).

Рис. 12. Диаграммы деформации и АЭ при растяжении и соотношения между ожидаемой (ер = л) и наблюдаемой равномерной деформацией образцов: из сплава Э125 (а,б,д) с перекристаллизованной (а) и рекристалл изованной (б) матрицей и сплава Э635 (в, г, ж) с мелкими частицами (в) и со скоплениями крупных (г) частиц интерметаллидов в матрице

В образцах с неполностью рекристаллизованной структурой (Vр<25%) еще при равномерной деформации (до начала паления нагрузки, рис. 12. а) регистрируется несколько сильных импульсов акустической эмиссии с амплитудой 20...45 дБ от образующихся при деформации микротрещин. Трещины размером 30... 100 мкм наблюдались на продольных (вдоль оси растяжения) разрезах образцов в области шейки.

Став 3635 (Zr-1,3 % Sn-1 % Nb-0,4 % Fe). Основным структурным фактором, определяющим уровень пластичности и сопротивление разрушению сплавов типа Zr-1,3 % Sn-1 % Nb-0,4 % Fe, являются частицы интерметаллидных фаз. Управление размером частиц и характером их распределения в матрице с помощью деформационнотермической обработки позволяет эффективно влиять на пластичность и сопротивление разрушению.

В зависимости от режимов обработки существует два основных типа частиц: крупные железосодержащие частицы типа ZrFe3 размером до 1,0... 1,2 мкм, образующие скопления преимущественно у границ зерен: мелкие ZrfNbFeh размером 0,10...0,20 мкм, распределенные в матрице в виде строчек внутри зерен или относительно равномерно.

И те и другие частицы не упрочняют сплав - все сплавы в рекристаллизованном состоянии имеют близкие значения предела текучести 300...340 МПа и показателя упрочнения n= 0,12...0,15 (продольные образцы). Для состояния сплава с равномерным распределением мелких частиц выполняется соотношение (ер=n) (рис. 12. ж), т.е. такая структура с равномерным распределением частиц обеспечивает максимально возможную пластичность при растяжении. В области максимальной нагрузки импульсы АЭ от трещин не наблюдаются (рис. 12. в).

Крупные частицы и их скопления, а также протяженные строчки мелких частиц в структуре сплава являются основной причиной ранней локализации деформации при растяжении. В сплавах с крупными частицами на стадии равномерной деформации (рис. 12, г) от трещины наблюдаются импульсы амплитудой 15...20 дБ. После регистрации таких импульсов акустической эмиссии от образующихся трещин образец еще деформируется на величину Δε=1...2 %, после чего в месте образования крупных трещин намечается шейка. При дальнейшем развитии шейки (на спаде нагрузки) за 2...3 с до разрушения образца фиксируется АЭ от слияния трещин, формирующих наблюдаемые в изломах продольные трещины - расслоения на скоплениях крупных частиц (рис. 12, г). Таким образом, скопления крупных частиц (или строчки мелких частиц) в сплавах с полностью рекристаллизованной матрицей определяют стадию зарождения вязкого излома в шейке, понижая равномерную пластичность и сопротивление разрушению.

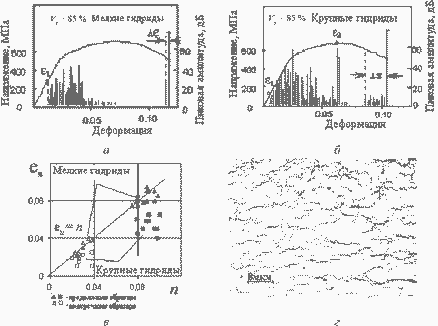

Влияние гидридов на пластичность сплава Э125 при растяжении. Так же как частицы интерметаллидов, хрупкие гидриды изменяют пластичность и механизм вязкого разрушения при растяжении.

Рис. 13. Диаграммы деформации и АЭ при растяжении гидрированного сплава Э125 (Zr-2,5 % Nb) с мелкими (a) и крупными (б) гидрилами, соотношения между ожидаемой (ср=n) и наблюдаемой равномерной деформацией при растяжении (в); гидриды в сплаве (г)

На рис. 13 показаны диаграммы деформации и АЭ-диаграммы сплава Zr-2,5 % Nb с мелкими (10...20 мкм. рис. 13, а) и крупными (50...1 (К) мкм. рис. 13,б) пластинами гидридов (толщиной <0,5 мкм). При растяжении образцов с мелкими гидридами максимальная скорость счета достигается при переходе от упругой к пластической деформации (см. рис. 13). Это объясняется разрушением хрупких гидридных пластин при пластическом течении матрицы. При растяжении образцов с крупными гидридами образование трещин на стадии равномерной деформации приводит к ранней локализации деформации и образованию шейки при деформации ер<n. Хотя импульсы АЭ наблюдаются и на стадии равномерной деформации, при растяжении образцов с мелкими гидридами выполняется соотношение ер =n.

Таким образом, мелкие гидриды размером К)...20 мкм не уменьшают пластичность сплава с заданным (n) уровнем упрочнения. Импульсы АЭ с большой амплитудой до максимальной нагрузки не регистрировались. Шейка на образце образуется из-за геометрического разупрочнения.

Разрушение крупных гидридов (50...100 мкм) на стадии равномерной деформации приводит к образованию внутренних хрупких трещин, которым соответствуют импульсы АЭ большой амплитуды. Их образование способствует ранней потере устойчивости пластического течения при растяжении и образованию шейки при ер<n (см. рис. 13, в) вследствие уменьшения сечения образца от внутренних трещин на гидридах.

Испытание образцов сплавов циркония на статическую трещиностойкость

Цель: определить характеристики статической трещиностойкости сплавов на образцах малых размеров.

Задачи:

а) определить по измерениям АЭ момент старта (начала ускоренного роста) трещины в образцах при испытаниях на статическую трещиностойкость;

б) измерить критическое раскрытие трещины в момент ее старта.

Образцы и методика испытании. Для оценки изменения уровня трещиностойкости использовались образцы сплавов циркония в разных структурных состояниях с разной степенью охрупчивания сплава гидридами. Использована методика измерения деформационного критерия трещиностойкости - критического раскрытия трещины в образце с регистрацией старта грещины по АЭ.

Определение характеристик трещиностойкости проводили на балочных образцах (4x4x30 мм), вырезанных из канальных труб из сплава Э125. В образце предварительно выращивали усталостную трещину от надреза радиусом 25 мкм на вибраторе с частотой колебаний образца 20...50 Гц по гармоническому циклу с коэффициентом асимметрии R=0,1 при расчетных нагрузках 0,4...0,5. Суммарная глубина надреза и усталостной трещины составляла L=1,5 мм.

Испытания на трехточечный изгиб образцов с измерением АЭ проводились при комнатной температуре. Статическое нагружение образца трехточечным изгибом осуществляли на универсальной испытательной машине типа Instron: расстояние между опорами 16 мм: скорость нагружения 0.48 мм/мин. При деформации образца записывалась диаграмма «нагрузка Р - прогиб f от тензодатчиков.

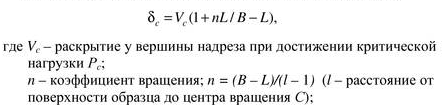

Величину раскрытия трещины δ, рассчитывали по формуле

L - длина трещины:

В - высота образца.

Способ измерения раскрытия трещины включает в себя измерение смещения в разных точках. Для определения положения центра вращения на полированную боковую поверхность образца алмазной пирамидкой на приборе ПМТ-3 наносили по шесть пар меток по обе стороны от надреза к трещине. Расстояние между метками λ, в каждой паре V (в том числе и V на поверхности образца) до и после нагружения образца (до нагрузки Р) измеряли на микроскопе УИМ-21 с точностью до 0,001 мм.

При расчете критического раскрытия трещины учитывали подрост трещины до начала ее нестабильного роста, который измеряли на микроскопе УИМ-21 с точностью 0,01 мм после разгрузки, термического декорирования трещины и быстрого разрушения образца.

Для точной фиксации раскрытия δ, соответствующего старту трещины, использовался метод акустической эмиссии как прямой метод наблюдения кинетики разрушения. При испытании образцов на изгиб АЭ- диаграмма записывалась параллельно с записью механической диаграммы «Р-f» и синхронизировалась с ней по меткам времени. Пьезодатчик АЭ устанавливался на полированном торце образца и прижимался к поверхности металла через слой масла.

Результаты испытаний. Диаграмма «нагрузка Р - прогиб f» со совмещенной по меткам с АЭ-диаграммой пиковых амплитуд (V) и кривой суммарного счета АЭ ΣN(f) при нагружении образца с трещиной показаны на рис. 9.

Активная акустическая эмиссия регистрируется при отклонении диаграммы «Р-f» от линейной части (см. рис. 9). Здесь регистрируются импульсы АЭ с амплитудой до 15 дБ (скорость счета N = 0,1 имп/с). При дальнейшем нагружении до Р - амплитуды сигналов акустической эмиссии до 10 дБ - скорость счета N = 0,06...0,08 имп/с. При нагрузке Рс амплитуды импульсов акустической эмиссии резко возрастают - до Vp~ 15...20 дБ выше уровня шума, а скорость счета увеличивается до 0,3...0,4 имп/с и возрастает до максимума нагрузки. Как показали фрактографические исследования изломов, старт трещины совпадал с моментом отклонения от линейности диаграммы «Р -f». До нагрузки Р наблюдался медленный, стабильный рост трещины. Увеличение амплитуды и интенсивности АЭ (в точке Рс) сопровождает ускорение разрушения - нестабильный рост трещины. На кривой суммарной АЭ (ΣΝ(f) рис. 9) переход к ускоренному росту выделяется как перегиб монотонной кривой (рис. 9). Этот перегиб позволяет точно измерить нагрузку и изгиб образца, соответствующий нестабильному росту трещины.

Определение точки перегиба осуществлялось по пересечению двух прямых, которые методом наименьших квадратов аппроксимировали участок стабильного и нестабильного роста трещины (по V2- статистическому критерию Фишера с достоверноегыо 0,95).

Измерение начала нестабильного роста трещины по измерениям АЭ позволило существенно уменьшить среднеквадратическую ошибку воспроизводимости результатов измерения критического раскрытия трещины (39...68 мкм) при испытаниях на трещиностойкость.