Совместный анализ АЭ-диаграмм, диаграмм деформации и результатов фрактографического анализа для оценки качества материалов

Для согласования данных, получаемых методом акустической эмиссии и стандартными методами механических испытаний материалов, а также для анализа структуры металла и изломов образца измерение АЭ проводят одновременно с записью диаграмм «напряжение - деформация». а после проведения испытания производят фрактографический анализ изломов и анализ структуры металла в зоне разрушения образца. Поэтому эффективность применения метода акустической эмиссии часто определяется эффективностью совместного анализа диаграмм деформации. АЭ-диаграмм и фрактографии. Такой анализ требует разработки специальных методик, ориентированных на решение конкретных задач практического материаловедения, например, оценки запаса пластичности металла или определения сопротивления материала разрушению.

2.5.1. Оценка запаса пластичности сплавов по измерениям акустической эмиссии

Пластичность - важнейшая характеристика материалов. Потеря пластичности сплава или ее снижение приводит к повышению риска образования трещин и разрушения.

Для оценки пластичности часто проводят лабораторные испытания на одноосное растяжение стержневых образцов с круглым или прямоугольным сечением. Растяжение является наиболее жесткой схемой нагружения образца, обеспечивающей его равномерное по сечению нагружение. Другое преимущество деформации материала одноосным растяжением - близость к напряженному состоянию материала в технологических схемах деформации при изготовлении изделий (волочением, прокаткой, вытяжкой и т.п.). Это позволяет использовать данные лабораторных испытаний материала при анализе технологических схем изготовления изделий методами пластической деформации.

Для описания диаграмм деформации поликристаллов наиболее часто используют параболическую зависимость истинных напряжения и деформации, выражаемую уравнением Людвига - Холломона:

![]() (1)

(1)

где к - коэффициент деформационного упрочнения;

п - показатель степени деформационного упрочнения.

Пластичность сплава можно оценить по соотношению между показателем степени деформационного упрочнения (n) и равномерной деформацией образца (ε). Вязкому разрушению пластичных металлов при растяжении предшествуют две неустойчивости: начало образования шейки и начало неустойчивого роста трещины в ней - разрушение образца. Моменту их наступления соответствуют значения равномерной ερ и сосредоточенной εκ деформации.

Известно, что для устойчивого течения материала в процессе деформации при действующих истинных напряжениях s и деформации е необходимо, чтобы интенсивность упрочнения ds/de>s. Тогда потеря устойчивости течения с локализацией деформации в шейке наступит при достижении значений

![]() (2)

(2)

Обычно шейка образуется без нарушения сплошности материала в силу так называемого геометрического разупрочнения, возникающего от флуктуаций диаметра (сечения) образца и, следовательно, недостатка упрочнения в лом сечении при деформации ер. Небольшие различия диаметра по длине образца создают в сечениях образца меньшего размера повышенные напряжения и образование здесь шейки (рис. 8. а).

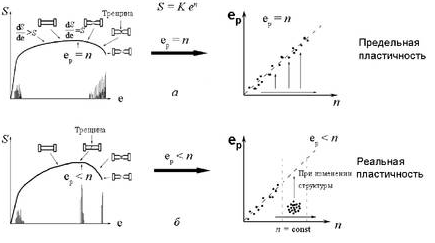

Рис. 8. Два варианта потери устойчивости течения при растяжении: геометрическое разупрочнение при eр= п (а) и разупрочнение из-за образования трещин при eр< n (б)

Из уравнения (1) и условия потери устойчивости течения (2) следует равенство равномерной деформации и показателя степени упрочнения ср=и в момент потери устойчивости течения. Отсюда предельно возможная равномерная деформация![]() определяется показателем степени деформационного упрочнения n, характеризующим предельную величину упрочнения, а номинальное напряжение при максимальной нагрузке (предел прочности) может быть вычислено как

определяется показателем степени деформационного упрочнения n, характеризующим предельную величину упрочнения, а номинальное напряжение при максимальной нагрузке (предел прочности) может быть вычислено как![]() где е = 2,718.

где е = 2,718.

Таким образом, сопоставляя измеряемую при одноосном растяжении равномерную деформацию ер и определяемый из диаграммы деформации показатель упрочнения n, можно достаточно просто оценить степень приближения реальной пластичности сплава к ее потенциально возможному (при заданном характере упрочнения) максимальному уровню. При этом следует помнить, что в жестких условиях одноосного растяжения значения![]() определяют нижнюю оценку предельной равномерной деформации при нагружении сплавов.

определяют нижнюю оценку предельной равномерной деформации при нагружении сплавов.

Показатель степени упрочнения n характеризует потенциальную способность сплавов к устойчивому течению при деформации не только на макроуровне, но и на микроуровне, определяя устойчивость локального течения в вершине трещины, а следовательно, кинетику роста и слияния пор при вязком разрушении. Наблюдаемая во многих сплавах прямая связь между способностью к деформационному упрочнению (определяемая показателем n) и сопротивлением разрушению позволяет прогнозировать из анализа диаграмм деформации не только ресурс пластичности, но и трещиностойкость сплавов.

На практике деформации ер=n часто нt достигаются и потеря устойчивости течения - образование шейки - происходит раньше, при ер<n. Момент потери устойчивости течения не всегда задан диаграммой деформации - важны также различия в механизме и кинетике разрушения, определяемые, в частности, химическим составом и струю урно-фазовым состоянием сплавов. Шейка может возникать, например, в ослабленном трещиной сечении образца, и тогда определяемые по диаграмме деформации значения ер<n (рис. 8. б).

Момент начала локализации деформации в материале и причину понижения его пластичности можно определить по измерениям АЭ.

Изменение механизма деформации (и разрушения) можно выделить по изменению сигналов АЭ. В результате совместного анализа диаграмм (АЭ-диаграммы и диаграммы деформации) определяются значения напряжений (σАЭ) и деформации (εАЭ). при которых происходит смена механизмов деформации и упрочнения. Анализ изломов и микроструктуры материала в зоне разрушения позволяет выделить структурный элемент («слабое звено»), ответственный за потерю пластичности или за разрушение.

2.5.2. Оценка параметров трещиностойкости сплавов с низкой прочностью по измерениям акустической эмиссии

Сопротивление разрушению является важнейшей характеристикой материала. Конструкционные материалы для ядерной энергетики - стали и сплавы циркония - относятся к материалам средней прочности. Разрушение таких материалов сопровождается значительной пластической деформацией. В этом случае для оценки вязкости разрушения материала трудно (или часто невозможно) использовать параметр линейной механики разрушения - критический коэффициент интенсивности напряжений K1, так как толщина образца задается толщиной изделия (например, толщиной стенки трубы) и значительно меньше толщины, необходимой для корректного определения К1. Оценка трещиностойкости в условиях значительных пластических деформаций проводится по параметрам нелинейной механики разрушения, таким как критическое раскрытие трещины δ4 или J-интеграл Черепанова - Райса.

Измерение критического раскрытия трещины δ. Для оценки трещиностойкости канальных труб с толщиной стенки 4 мм из сплава Zr-2,5 % Nb (Э125) величину δ, определяли при изгибе образцов (4x4x30 мм) в продольном или поперечном направлении. В образце предварительно выращивали острую усталостную трещину глубиной L = 1,5 мм.

Раскрытие трещины δ, рассчитывают по формуле

![]()

где Vc- раскрытие у вершины надреза при достижении критической нагрузки Р,

n - коэффициент вращения

![]()

здесь l - расстояние от поверхности образца до центра вращения С;

L- длина трещины;

В - высота образца.

Часто за критическую точку С - старта трещины - выбирают точку максимальной нагрузки на диаграмме «нагрузка - прогиб образца» (P-f), которая измеряется тензодатчиками. Полагают, что спад нагрузки на диаграмме после максимума объясняется развитием (скачком) трещины. Однако результаты испытаний образцов пластичных металлов имеют значительный разброс из-за развития в зоне надреза пластической деформации и неопределенности стартовой нагрузки трещины. Для точной фиксации раскрытия трещины δ, соответствующего старту трещины, используется метод акустической эмиссии как прямой метод наблюдения кинетики разрушения. При испытании образцов на изгиб АЭ-диаграмма записывается параллельно с записью Р-f-диаграмм и синхронизируется с ней по меткам времени (рис. 9). Моменту скачка (старта) трещины С соответствует изменение интенсивности АЭ.

Рис. 9. Диаграммы «нагрузка - прогиб» и ЛЭ при испытании образцов на статическую трещиностойкость

Определение критического значения J-интеграла (Jc). В упругопластических материалах размер пластической зоны в вершине трещины достаточно велик, что не позволяет оценивать интенсивность локального поля напряжений (деформаций) в вершине трещины единственным параметром - коэффициентом интенсивности напряжений К. В нелинейной механике для условий полномасштабной текучести металла применяют параметр, аналогичный параметру К - инвариантный J-интеграл Черепанова - Райса. Вид этого линейного интеграла определяется уравнением

Параметр J представляет собой энергию в области вершины трещины, приходящуюся на единичное смещение трещины dL.

Необходимо отметить, что область применения J-интеграла как параметра сопротивления материала разрушению не имеет такого же строгого обоснования, как в случае параметра К при квазихрупком разрушении. Широкая область его применения определена главным образом опытным путем методами экспериментальной механики разрушения. По представлениям, заложенным в определение J-интеграла как линейного интеграла, описывающего распределение энергии материала в области трещины, зарождение трещины (или ее скачок) происходит, когда J-интеграл достигает некоторой критической величины J0. Моменту скачка (старта) трещины здесь также соответствуют сигналы АЭ (рис. 10. б снизу).

Для определения J-интеграла при испытании трубчатых образцов использовалась методика Бигли и Лендиса. J-интеграл определяется здесь по предложенному Райсом для экспериментальных оценок соотношению