Аппаратура, методы регистрации и обработки сигналов акустической эмиссии

Блок-схема аппаратуры для регистрации АЭ для лабораторных испытаний образцов при различных схемах нагружения (растяжении, изгибе, кручении) показана на рис. 4.

Рис. 4. Блок-схема установки для лабораторных испытании материалов с измерением ЛЭ: 1 - образны: 2 - датчики ЛЭ

Современная измерительная система акустической эмиссии проектируется как многоканальная компьютерная система и включает в себя аналоговый и цифровой тракт (см. рис. 4). В аналоговый тракт системы входит датчик АЭ, электронный предварительный усилитель, блок предварительной аналоговой обработки. Предварительное усиление сигнала датчика обусловлено низким уровнем сигналов акустической эмиссии (-10 мкВ). Часто миниатюрный предварительный усилитель, выполненный по интегральной технологии, объединяется для повышения помехозащищенности аппаратуры в одном корпусе с датчиком АЭ. В зависимости от условий и задачи измерений в блоке предварительной обработки могут осуществляться дополнительное усиление сигналов, аналоговая фильтрация ЛЭ. выделение импульсов с амплитудами, превышающими заданный порог (дискриминация АЭ); формирование импульсов стандартной (например, прямоугольной) формы (нормализация сигналов); выделение экстремальных (пиковых) значений амплитуд и другая аналоговая обработка. Цифровой тракт включает в себя контроллер ввода (вывода) сигналов с аналого-цифровым преобразователем (АЦП), процессором для предварительной цифровой обработки сигналов (RISC). буфером памяти и другими элементами.

Аналоговые электрические сигналы от датчика АЭ после предварительного усиления преобразуются АЦП в цифровой код (например, 16- или 24-битный) и вместе со служебными сигналами синхронизации вводятся в компьютер. Максимальное время между преобразованиями входного аналоговою сигнала АЭ в цифровой код (тактовая частота АЦП) для точного восстановления входного сигнала по цифровым данным определяется частотой Котельникова - Найквиста: два преобразования АЦП на период самой высокочастотной гармоники входного аналогового сигнала. Контроллер ввода (вывода) встраивается либо в персональный компьютер (PC). либо в компьютерную модульную платформу (например, программируемую платформу PXI компании National Instruments, США) для создания гибких и мощных систем измерений и автоматизации.

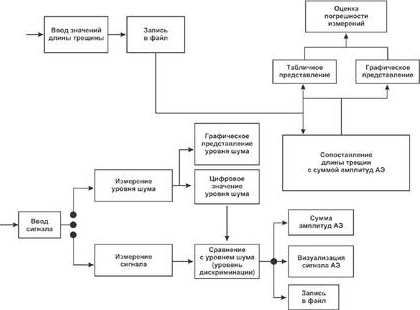

Рис. 5. Пример блок-схемы алгоритма работы компьютерной измерительной системы для регистрации и обработки АЭ при испытании материалов на трещиностойкость (дипломная работа студента В. Шенгальца. 2005 г.)

Гибкость измерительных систем часто обеспечивается либо сочетанием программных и аппаратных средств (в едином программноаппаратном комплексе) непосредственно фирмы - производителя оборудования, либо возможностью (под решаемую задачу) комплектации системы стандартными приборами и программами.

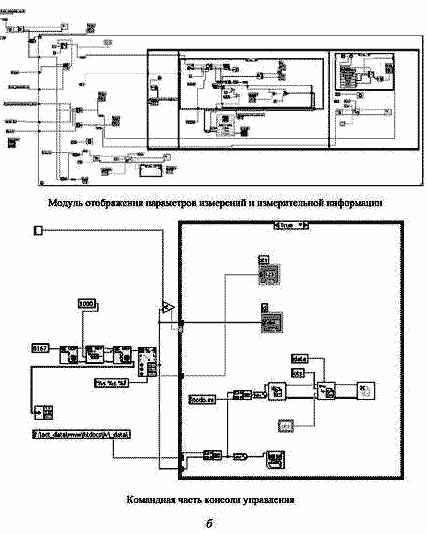

Рис. 6. Примеры программной реализации (блок-диаграммы) в среде графического программирования LabVIEW: а - модуль измерения и обработки ЛЭ (дипломная работа студента Н. Гладкова, 2005 г.); б - модуль для вычисления значений J-интеграла при испытании материала на трещиностойкость (курсовая работа студента А. Громова, 2003 г.)

Одной из эффективных и быстро развивающихся IТ-технологий проектирования систем является технология виртуальных инструментов - разработка, отладка и выполнение программ в среде графического программирования. Она основана на использовании одного из технологических языков программирования для систем автоматизации технологических процессов на базе стандарта международной электротехнической комиссии IЕС-1131- языка функциональных блоковых диаграмм (Function Block Diagram). В среде графического программирования оперируют графическими символами (из библиотеки программной среды): пиктограммами, изображениями органов управления, приборных индикаторов и других элементов из предметной области проектирования измерений и средств автоматизации.

Одной из широко известных систем графического программирования для научных, инженерных и образовательных приложений является программная среда LabVIEW (Laboratory Virtual Instrumentation Engineering Workbench, программный продукт компании National Instruments). Программированием в LabVIEW создаются программные модули (виртуальные инструменты), которые по характеру функционирования соответствуют функционированию реальных (физических) инструментов и приборов. Такие программные модули используют обширные библиотеки функций программной среды для задач сбора обработки, представления, передачи данных, управления внешними устройствами по заданным алгоритмам.

Проектирование системы начинается с составления блок-схемы алгоритма работы компьютерной системы (рис. 5 и 7, а). Функциональная схема системы задается блок-диаграммой, которая представляет собой графическое изображение программы, выполняющей алгоритм работы компьютерной системы (рис. 6 и 7. б), и не требует написания текста программы в кодах.

Объектно-ориентированная среда программирования LabVIEW позволяет создавать на основе международного стандарта сложные программные системы за короткое время, что наряду с широким спектром выпускаемых компанией аппаратных средств сбора и передачи данных, программируемых платформ для технологических применений обеспечило широкое распространение этой технологии для проектирования компьютерных измерительных систем.

Рис. 7. Блок-схема (а) и программная реализация в среде графического программирования LabVIEW (б) многоканальной компьютерной измерительной системы АЭ с удаленным доступом по открытым сетям (huemet) к объектам контроля при испытании на замедленное разрушение при водородном охрупчивании металла (дипломные работы студентов группы МТ-02-1 В. Демнева и Н. Демнева. 2007 г.)

Прямое изменение формы короткого (длительностью до 10 -8с) импульса акустической эмиссии требует высокого быстродействия приемноусилительной аппаратуры аналогового тракта и высокой скорости преобразования сигнала АЦП цифрового тракта. Прямое наблюдение формы сигналов акустической эмиссии осуществляется с использованием быстродействующих АЦП и последующим компьютерным восстановлением формы импульса, например высокоскоростным регистратором сигналов с частотой оцифровки до 2 ГГц при полосе пропускания тракта 300 МГц и разрешении 8 бит (NI 5152. National Instruments). Запуск развертки производится либо непосредственно сигналом измерительного датчика (например, при превышении амплитудой сигнала заданного уровня дискриминации), либо сигналом независимого датчика у источника АЭ. Непосредственно колебания поверхности материала от волны АЭ преобразовываются в электрические колебания неконтактными методами детектирования сигналов, такими, как например, емкостные измерения или лазерная интерферометрия. При емкостном методе измеряется электрический сигнал, возникающий во внешней цепи при колебании в волне АЭ полированной поверхности образца. Эти колебания изменяют зазор между поверхностью и расположенным у поверхности плоским электродом емкостного датчика. Вследствие этого с частотой АЭ меняется электрическая емкость между поверхностью образца и плоским электродом. Изменение емкости приводит к колебанию электрического тока во внешней цепи. Метод имеет высокую чувствительность, широкополосность и позволяет проводить количественные измерения. Так, в хромоникелевой низколегированной стали в состоянии отпускной хрупкости вскрытие внутренних трещин площадью 40...750 мкм давало пропорциональное площади трещины смещение поверхности образца в пределах 0,01...0,2 А. Такое незначительное (меньше размера атома) смещение атомов металла в акустической волне уверенно регистрировалось емкостным методом измерения АЭ.

При интерферометрических измерениях используется оптическая интерференция на фотодатчике прямого (опорного) лазерного луча и объектного луча, отраженного от колеблющейся в волне АЭ поверхности образца. Фотоэлектронным датчиком регистрируется изменение интерференционной картины с частотой АЭ. Чувствительность метода определяется шумами фотоэлектронной аппаратуры и спонтанными изменениями интенсивности источника света. Так, при излучении гелий-неонового лазера с длиной волны λ = 0,63 мкм в полосе частот Δf=0,0Ι...Ι МГц надежно регистрировались амплитуды акустических смещений, начиная с амплитуды 10-9 м. что при диапазоне смещений в волне АЭ 10-7...10-14м (см. табл. 1) соответствовало сигналам АЭ при развитии микро- и макротрещины в материале.

Широкополосность, отсутствие воздействия датчика на объект контроля, высокая воспроизводимость результатов измерений, возможность простой калибровки измерительной системы позволили неконтактным методам стать образцовыми при поверке аппаратуры для измерения АЭ. Однако высокие требования к постоянству базовых расстояний между источником света, образцом и фотодатчиком (при интерферометрии) и зазора между электродом и полированной поверхностью образца (при емкостных измерениях), требования к чистоте обработки поверхности образца, условиям проведения измерений (колебания температуры, влажность, шумы испытательного оборудования и т.п.) затрудняют их согласование с распространенными методами лабораторных механических испытаний. Поэтому наибольшее распространение при лабораторных испытаниях и при неразрушающем контроле конструкций получили контактные методы детектирования АЭ пьезодатчиками.

Детектирование АЭ пьезодатчиками основано на прямом пьезоэффекте:![]() где h33 - пьезомодуль. Электрическая поляризация пьезоэлектрика (Ex) создается при его деформации напряжением (σ) в волне АЭ. При поляризации пьезоэлемента в подключенной к датчику внешней цепи протекает электрический ток. В качестве пьезоматериала в акустических датчиках используется пьезокерамика (например, цирконат-титанат свинца), обладающая низким (- 10-13Кл/Н) параметром приема - минимальный сигнал, который может быть принят приемником на фоне электрических шумов при оптимальном согласовании с приемно-усилительной аппаратурой. Быстродействие пьезодатчиков ограничивается временем установления объемной поляризации и для пьезокерамики составляет τ=10-10...10-13с. Фактически разрешение импульсов акустической эмиссии по времени определяется чистотой обработки поверхности материала, на котором установлен датчик, и для поверхности «оптической чистоты» может составлять Δt=2...3 нс. Согласование приемно-усилительной аппаратуры с высоким выходным электрическим сопротивлением пьезодатчика осуществляется обычно через вход первого каскада предварительного усилителя.

где h33 - пьезомодуль. Электрическая поляризация пьезоэлектрика (Ex) создается при его деформации напряжением (σ) в волне АЭ. При поляризации пьезоэлемента в подключенной к датчику внешней цепи протекает электрический ток. В качестве пьезоматериала в акустических датчиках используется пьезокерамика (например, цирконат-титанат свинца), обладающая низким (- 10-13Кл/Н) параметром приема - минимальный сигнал, который может быть принят приемником на фоне электрических шумов при оптимальном согласовании с приемно-усилительной аппаратурой. Быстродействие пьезодатчиков ограничивается временем установления объемной поляризации и для пьезокерамики составляет τ=10-10...10-13с. Фактически разрешение импульсов акустической эмиссии по времени определяется чистотой обработки поверхности материала, на котором установлен датчик, и для поверхности «оптической чистоты» может составлять Δt=2...3 нс. Согласование приемно-усилительной аппаратуры с высоким выходным электрическим сопротивлением пьезодатчика осуществляется обычно через вход первого каскада предварительного усилителя.

При действии на пьезодатчик одиночного импульса акустического давления Ρ(ι) длительностью![]() (тонкий преобразователь: h- толщина пьезопластины: сзв- скорость звука в керамике) механическая деформация пьезопластины σ является такой же функцией времени, как P, т.е. регистрируемое электрическое напряжение повторяет форму действующего на датчик импульса давления. Связь амплитуды смещений атомов акустической волны с энергетическими характеристиками излучателя и линейный характер прямого пьезоэффекта определяют устойчивость амплитудных параметров акустической эмиссии и их перспективность для количественных измерений.

(тонкий преобразователь: h- толщина пьезопластины: сзв- скорость звука в керамике) механическая деформация пьезопластины σ является такой же функцией времени, как P, т.е. регистрируемое электрическое напряжение повторяет форму действующего на датчик импульса давления. Связь амплитуды смещений атомов акустической волны с энергетическими характеристиками излучателя и линейный характер прямого пьезоэффекта определяют устойчивость амплитудных параметров акустической эмиссии и их перспективность для количественных измерений.

Датчик попадает в резонанс (либо по толщине пьезоэлемента, либо по его радиусу), когда отраженные в нем волны складываются с акустическими волнами, поступающими из объекта контроля. При измерениях АЭ наиболее широко используются резонансные пьезопреобразователи, для которых частота толщинного (-380 кГц) или радиального (-180 кГц) резонанса попадает в частотный диапазон АЭ. Такие преобразователи вследствие большого коэффициента электромеханического преобразования (из-за многократных отражений и усиления волн в датчике) обладают очень высокой чувствительностью и позволяют обеспечить высокое (до 100 дБ) отношение «сигнал - шум». Предельная чувствительность по мощности может составлять 10-19 Вт при полосе частот Δf- 1 кГц и убывает обратно пропорционально ширине этой полосы. Недостаток резонансных датчиков - трудность количественных измерений. Амплитуда электрического сигнала такого датчика значительно (и нелинейно) отличается от амплитуды начального механического смещения, вызываемого импульсом АЭ.

Этот недостаток устраняет другой подход - регистрация амплитуды АЭ нерезонансными пьезодатчиками. Расширение полосы пропускания пьезопреобразователей, например, для измерений спектра АЭ или обеспечения линейного соответствия амплитуд акустического поля и амплитуд электрических сигналов осуществляется тремя группами методов: механическим или электрическим демпфированием пьезоэлемента, либо применением пьезоэлементов специальной формы. Наиболее просто линейное детектирование акустических сигналов осуществляется механическим демпфированием преобразователя. При механическом демпфировании жесткая связь пьезоэлемента с демпфером (акустической ловушкой) вносит потери акустической энергии и резко снижает добротность датчика, затрудняя его собственные колебания. Собственные колебания пьезоэлемента затухают тем быстрее, чем выше поглощение ультразвука в материале демпфера и меньше разница акустических импедансов демпфера и пьезоэлементов. Так, применение латунного цилиндра диаметром 37 мм, высотой 25 мм для демпфирования пьезоэлемента диаметром 1,5 мм. толщиной 2,5 мм (датчик Национального бюро стандартов США) позволило получить линейное преобразование акустических сигналов в электрические в частотном диапазоне до 3 МГц. Высокий коэффициент затухания имеют гетерогенные смеси - смолы и компаунды с порошкообразным (например, вольфрамовым) наполнителем. Естественное согласование акустических импедансов осуществляется при использовании в качестве демпфера конусной акустической ловушки из термически деполяризованной пьезокерамики. Основной недостаток механического демпфирования - снижение коэффициента электромеханического преобразования и. как следствие, снижение амплитуды выходных сигналов, что сужает область применения метода акустической эмиссии по энергии сигналов.