Особенно интенсивно межкристаллитная коррозия (МКК) проявляется у аустенитных хромоникелевых сталей в морской воде. Межкристаллитная коррозия может наблюдаться и в недеаэрированной дистиллированной воде и в паре высокого давления при t > 360 °C, особенно при наличии растягивающих напряжений. В несколько меньшей степени МКК подвержены стали ферритного и мартенситного классов.

МКК обычно проявляется в сварных швах, в зонах термического влияния, а в случае некачественной термической обработки и в основном металле. Явление МКК было обнаружено, в частности, на трубопроводах из стали 08X18Н10Т контура многократной принудительной циркуляции АЭС с реакторами РБМК-1000. Склонность к МКК аустенитных Cr-Ni сталей обычно не наблюдается в случаях соблюдением следующего соотношения между содержанием титана и углерода, содержанием хрома и размерами зерен: % Ti > 5(% С), однако зависит от содержания хрома и размеров зерен.

Выполнение этого соотношения не позволяет гарантировать отсутствия склонности к МКК в литых аустенитных сталях и в сварных швах в связи с ликвацией в них углерода и титана.

Для выявления склонности сталей к МКК разработан ряд методов анализа, в том числе метод AM по ГОСТ 6032-89, состоящий из кипячения стали в растворе серной кислоты и медного купороса в присутствии медной стружки. После такой химической обработки образцы подвергают загибу на угол 90°. Наличие поперечных трещин на поверхности изогнутых образцов является признаком чувствительности стали к МКК.

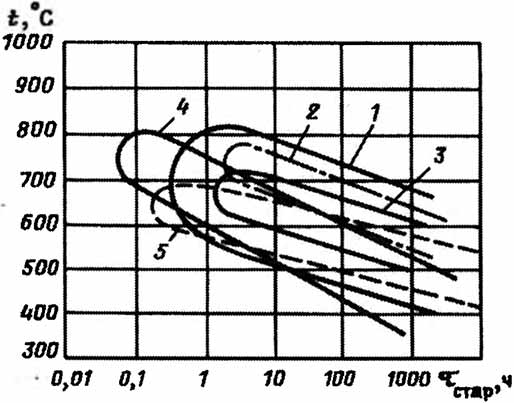

Зависимость склонности к МКК от температуры выдержки и времени пребывания при этих температурах обычно иллюстрируют с помощью так называемых роллансоновских кривых (рис. 1).

Вид этих кривых аналогичен для различных аустенитных сталей.

Существует три наиболее распространенные теории, объясняющие склонность сталей к межкристаллитной коррозии разными причинами, связанными с карбидными выделениями по границам зерен:

а) изменение химического состава твердого раствора по границам зерен вокруг выпавших карбидов — теория обеднения;

б) разница в энергетическом состоянии в местах выделения вторичной фазы — теория напряжений;

в) растворение границ зерен в результате образования местных гальванических элементов, в которых карбид служит катодом или анодом — теория микроэлементов.

Рис. 1. Температурно-временная зависимость склонности к МКК сталей Х18Н10Т (7); Х17Н12МЗ (2); Х16Н12Б (5) и сплавов ХН75(4) Х20Н32 (5)

Теория обеднения объясняет появление склонности к МКК снижением содержания хрома вокруг выделяющихся карбидов хрома (обеднение границ зерен стали хромом). В связи с малой скоростью диффузии хрома по сравнению со скоростью диффузии углерода, около карбидов хрома, выделяющихся в процессе выдержки в диапазоне температур 450—850 °C, или около сигма — фазы (в диапазоне 700—800 °C), в металле образуются обедненные хромом области. В результате этого образуются местные гальванические элементы (теория микроэлементов), благодаря чему в определенных средах и происходит МКК.

Описанные вкратце теории позволяют объяснить нижеперечисленные экспериментальные данные по влиянию структуры и химического состава стали на склонность к МКК:

- Хромоникелевые аустенитные стали в состоянии гомогенизирующего отжига при 1050 °C и быстрого охлаждения не склонны к МКК, так как при этом карбиды не успевают выделиться.

- При весьма длительных выдержках в критической области температур (см. рис. 1) хром, диффундируя из зерен, создает равновесную структуру, не склонную к МКК.

- При малом содержании в стали углерода (менее 0,03—0,05 %) стали не склонны к МКК, поскольку количество карбидов слишком мало, чтобы привести к развитию указанных процессов.

- Титан, ниобий и тантал связывают углерод в стабильные карбиды, в результате чего склонность к МКК аустенитных и ферритных сталей, а также их сварных соединений резко снижается.

- Термическая обработка при 820—850 °C в течение 5-20 часов (термическая стабилизация) ликвидирует склонность к МКК большинства аустенитных хромоникелевых сталей как с титаном (типа 12Х18Н10Т), так и без него (типа 20Х23Н18) при последующей работе в опасном интервале температур.

- Элементы, способствующие выделению сигма фазы, вызывают увеличение склонности к МКК.

- Нагрев до 500—550 °C аустенитной стали с титаном, предварительно стабилизированной при 820 °C (10 ч), вызывает склонность к МКК у крупнозернистой стали (балл 3—4) и не вызывает у мелкозернистой стали.

- Для устранения склонности к МКК ферритных сталей применяют высокий отпуск при 700 °C или отжиг при 700—800 °C.

Проявление склонности к МКК обычно характеризуют степенью склонности (при испытании методом AM). Так, ряд жаропрочных сталей и сплавов после провоцирующего нагрева характеризуется значениями склонности, приведенными в табл. 1.

Приведенные в таблице значения склонности характеризуют количество случаев проявления МКК при массовых испытаниях в процентах.

Таблица 1

Склонность к МКК различных сталей и сплавов

Марка материала | Степень склонности (сенсибилизации) к МКК, % |

12Х18Н10Т | 4,5 |

Х18Н10Б | 27 |

09Х14Н18В2БР | 18 |

ХН35ВТ | 0 |

ХН38Т | 0 |

ХН60ВТ | 10 |

ХН78Т | 0-20 |

ХН70ТЮ | 14 |

ХН75МБТЮ | 4,5 |

Рис. 2. Язвенная коррозия лопаток паровой турбины из стали 20X13 (стояночная коррозия)

Явление язвенной коррозии наблюдают у ферритных сталей под влиянием хлоридов и других солей, содержащихся в воде, паре или в отложениях на деталях. Для аустенитных сталей и сплавов на никелевой основе в водных растворах язвообразование наблюдается довольно редко. Никелевые сплавы в воде при низких температурах не подвержены язвенной коррозии. Однако в случае алитирования поверхности образцов из никелевых сплавов ЭИ607А и ЭИ868 после кипячения в морской воде в течении 1500 ч было обнаружено большое число язв.

Типичный пример язвообразования на лопатках паровой турбины из стали 20X13 представлен на рис. 2. Язвы образовались во время простоя турбины под воздействием осевших на лопатках солей, образовавшихся из за плохой очистки воды.

Эрозия элементов проточной части энергетических машин

Эрозия лопаток влажнопаровых турбин и выходных кромок компрессоров. Влажный пар вызывает каплеударную и щелевую эрозию деталей проточной части (лопаток последних ступеней) паровых турбин и компрессоров.

Проведенные эксперименты показали, что наибольшей стойкостью против каплеударной эрозии среди испытанных материалов (сталей 12X13, ЭП428, ЭП410, ЭП678, ЭП631 и стеллита) обладает стеллит ВЗК. Эрозионный износ лопаток из титановых сплавов несколько больше стальных лопаток, защищенных стеллитом.

Кавитационная эрозия деталей насосов и гидротурбин.

С процессами кавитации приходится сталкиваться на поверхностях всасывающих камер центробежных насосов, лопастей гидравлических турбин и гребных винтов различных судов. Результатом является эрозионный износ, повышенная вибрация оборудования и усталостное разрушение отдельных деталей. Различают кавитацию пограничную, срывную, струйную и волновую. На начальных стадиях зона пограничной кавитации состоит из периодически возникающих и движущихся по поверхности детали пузырьков; зона срывной кавитации состоит из скоплений пузырьков (каверн), которые периодически возникают и уносятся потоком жидкости. Струйная кавитация образуется на границе раздела течений; волновая развивается даже в неподвижной жидкости при прохождении через нее волн давления вследствие колебания деталей.

Процесс кавитационной эрозии наблюдается по истечению некоторого времени (инкубационного периода) и его скорость уменьшается с ростом твердости материала.

Щелевая эрозия деталей уплотнений насосов.

Срок службы насосов в значительной мере определяется стойкостью его уплотнений, так как эрозия уплотнений приводит к снижению полезного расхода. В случае турбинного привода для того чтобы компенсировать это снижение при работе насоса повышают число оборотов и мощность, что допустимо лишь в определенных пределах. В случае же электронасосов эрозия уплотнений приводит к падению их производительности, что опять таки допустимо лишь в определенных пределах. Например, при разработке щели насоса ПН 1500 от 0,6 до 1,2 мм через. 11 000 ч эксплуатации его КПД снизился на 3—4 %, что вызвало необходимость его ремонта.

В [8] описаны результаты испытаний эрозионной стойкости ряда материалов в условиях щелевого потока горячей воды и перепада давления, обеспечивающего получение заданной скорости и отсутствие вскипания горячей воды на выходе из щели образцов, изображенных на рис. 2.

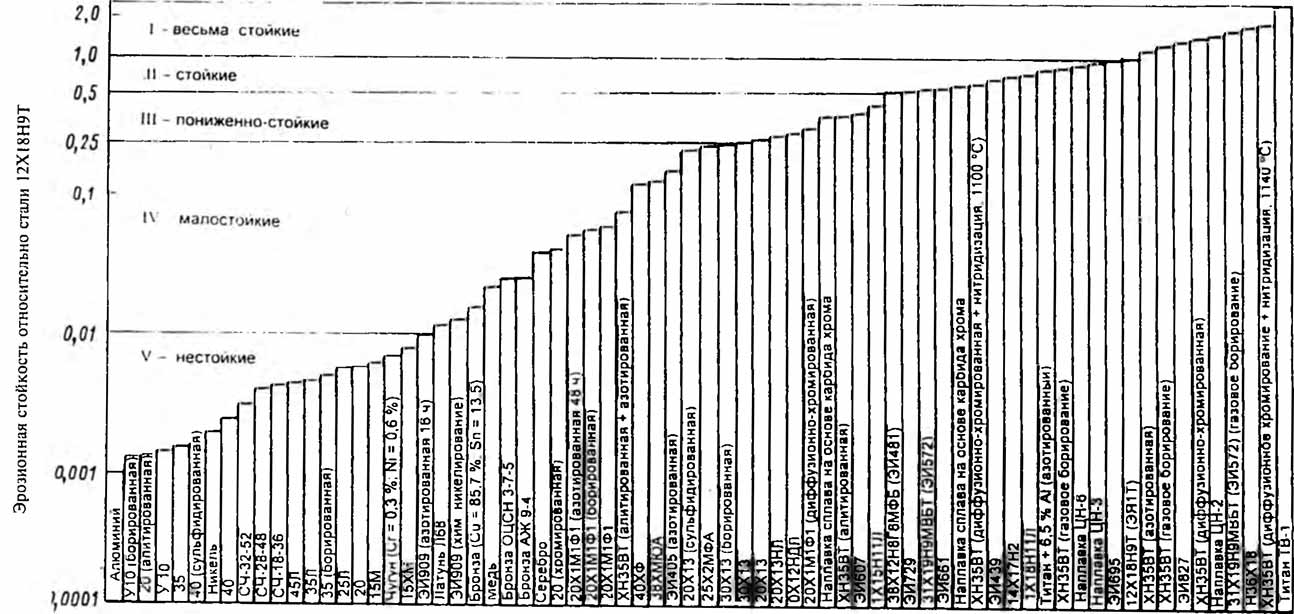

Исследовалось влияние температуры и скорости воды на скорость эрозии. Сопоставление материалов проводилось сравнением скорости эрозии со скоростью эрозии образцов из стали 10X18 НЭТ, определенной в тех же условиях, что и испытываемый материал (см. рис. 3). К числу стойких и весьма стойких с Vприв=V/V10Х18Н9Т более 0,5 относятся аустенитные стали ЭИ612 и ЭИ572, наплавка стеллитом, никелевый и титановый сплавы. (Следует отметить, что полученные результаты аналогичны данным в опытах на каплеударном стенде).

Рис. 3. Сопротивление щелевой эрозии различных материалов

Нестойкими являются углеродистые стали, алюминий, чугуны. Латуни и некоторые бронзы являются малостойкими против щелевой эрозии.

Стали Х12М и 95X18, а также сплавы 2ПГХН80СН2, 2ПГХН80СРЗ, 2ПГХН80СР4 имеют высокую эрозионную стойкость при скоростях конденсата 130—150 м/сек. Из рис 3 видно, что стали 20X13, 14Х17Н2, 37Х12Н8Г8МФБ заметно уступают по эрозионной стойкости стали типа Х18Н10Т.

Эрозия поверхностей уплотнений насосов и клапанов, труб, сопел, насадок. Резьбовые соединения затворов и детали других узлов арматуры, работающие в условиях перепада давлений и протечек среды, также подвержены щелевой эрозии. Эрозия наблюдалась в тех питательных насосах, у которых секции были изготовлены из углеродистой стали и чугуна; после замены материала секций на сталь 20X13 их эрозионные повреждения в местах перетоков воды не обнаруживались.

Конвективные поверхности нагрева паровых котлов, работающих на твердом топливе, подвержены эрозионному износу под действием золы и несгоревших частиц топлива, содержащихся в дымовых газах.

Абразивный и гидроабразивный износ.

Примером абразивного износа деталей сельскохозяйственных машин является износ молотков зернодробилок. Установлено, что значительное повышение твердости стали (до 60HRC и более) не позволяет решить проблемы повышения ресурса, так как у молотков с такой твердостью уже после эксплуатации небольшой длительности были обнаружены сколы, связанные с хрупкостью материала. Оптимальными с точки зрения максимальной долговечности материалами оказываются стали в состоянии с твердостью 40—45 HRC.