Цель: определить характеристики трещиностойкости оболочечных труб.

Задачи:

а) определение по акустической эмиссии момента старта трещины при нагружении образца трубы и соответствующих ему значений напряжения и деформации:

б) расчет характеристик трещиностойкости.

Образцы и методика испытаний.

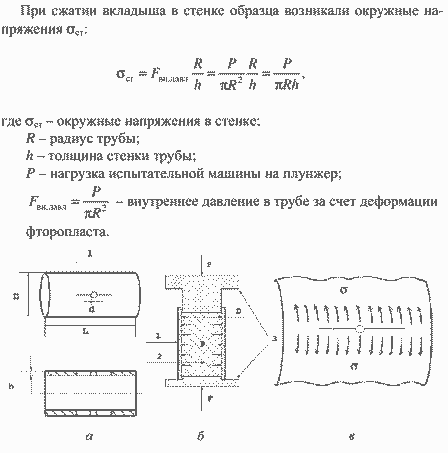

Испытания проводили на малогабаритных образцах оболочечных труб из циркониевых сплавов 3110 и Э635 разных модификаций химического состава, с разной прочностью и пластичностью. Длина рабочей части трубчатого образца Н = 30 мм: наружный диаметр D = 9,13 мм, толщина стенки h= 0,8 мм (h|D = 0,1). Образцы содержали центральные сквозные надрезы. Центральный продольный электроискровой надрез шириной т = 50 мкм создавался от предварительно сделанного в образце сквозного отверстия диаметром d = 1 мм.

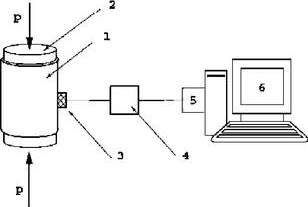

Схема нагружения и трубчатый образец показаны на рис. 17 и 18. Использовалась схема нагружения трубчатых образцов с надрезами разной длины (L = 3...5 мм) внутренним давлением. Трубчатый образец с фторопластовым вкладышем крепился в специальной оправке на подвижной траверсе испытательной машины типа Instron. Сжатие торцевых поверхностей фторопластового вкладыша плунжером (см. рис. 17) осуществлялось со скоростью 0,06 мм/мин.

Рис. 17. Блок-схема испытания трубчатого образца с регистрацией АЭ: 1 - трубчатый образец; 2 - фторопластовый цилиндр; 3 - датчик АЭ; 4 - предварительный усилитель и блок аналоговой обработки; 5 - контроллер ввода-вывода; 6 - персональный компьютер

Рис. 18. Трубчатый образец с надрезом (а), схема создания внутреннего давления в образце (<>) и окружных напряжений в стенке трубы (в); / - трубчатый образец; 2 - фторопластовый цилиндр; 3 - плунжер

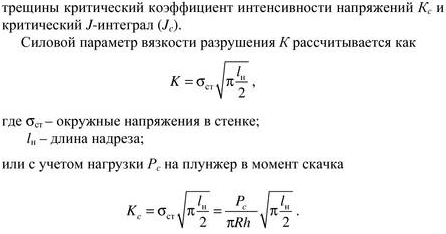

Образец нагружали до старта трещины на надрезе. После регистрации по акустической эмиссии старта трещины нагружение образца останавливали, фиксируя на диаграмме деформации достигнутую нагрузку и смещение плунжера. Образец доламывался быстрым нагружением до разрушения. Зона скачка трещины и зона «долома» хорошо различались на поверхности разрушения образца. По излому измеряли подрост трещины в зоне скачка. Для оценки трещиностойкости сплавов циркония непосредственно в оболочечных трубах измерялся при скачке

Рис. 19. Диаграммы деформации и АЭ при испытании трубчатых образцов сплавов Э110 и Э635

При идентичных условиях и геометрии нагружения трубчатых образцов величина К, использовалась для сравнительной характеристики трещиностойкости сплавов циркония оболочечных труб.

Для оценки J-интеграла была использована методика Бигли - Лендиса. описанная выше. Для трубчатых образцов с разной длиной надреза по диаграмме деформации измерялась энергия деформации образца до скачка трещины. J-интеграл определялся как удельная работа деформации на единицу длины трещины.

Результаты испытаний.

Типичные диаграммы P-f и АЭ- диаграммы, регистрируемые при испытаниях образцов труб из сплавов Э110 и Э635 различного состава, показаны на рис. 19.

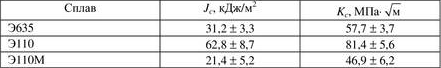

Диаграммы P-f содержат линейный участок упругой деформации трубчатого образца. Рост трещины сопровождается отклонением от линейности диаграммы P-f, а окончательное разрушение образца- спадом нагрузки (см. рис. 19). Зарождение трещины на надрезе регистрируется по акустической эмиссии еще на линейной части диаграммы деформации (рис. 19). Как показали измерения длины трещины после остановки испытания, первым сигналам АЭ соответствует скачок трещины в среднем на ΔL=100...200 мкм. После регистрации АЭ на диаграмме /’-/фиксировались значения нагрузки Pt и смещения/, соответствующие зарождению трещины (рис. 19). Эти измерения использовались для определения характеристик трещиностойкости материала. Полученные значения параметров трещиностойкости K и J для образцов сплавов Э110 и Э635 приведены в табл. 2. а их соотношение показано на рис. 20, а.

Таблица 2

Параметры трещиностойкость сплавов

Наибольшей трещиностойкостью по силовому и энергетическому критерию (см. табл. 2) обладают образцы труб из сплава Э110 в штатном состоянии. Легирование кислородом и железом приводит к значительному упрочнению сплава Э110М повышаются в 1,3...1,4 раза), и это понижает трещиностойкость груб по К в 1,7 раза и по J в 2.9 раза. На рис. 20. а сопоставлены значения энергетического J и силового К, параметров трещиностойкости для всех изученных состояний. Разница в значениях трещиностойкости определяется разной чувствительностью параметров К и J при оценках сопротивления разрушению металла средней прочности (сплавов Э110 и Э635) в условиях плосконапряженного состояния.

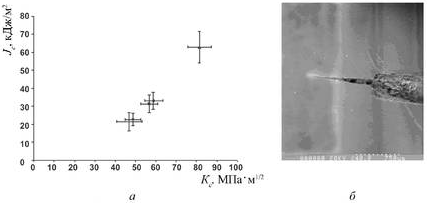

Анализ поверхности разрушения образцов всех состояний в зоне скачка трещины показал, что трещина образуется по вязко-хрупкому механизму разрушения. Участки вязкого ямочного разрушения окаймляют зоны квазихрупкого разрушения. Такая зона (мезоямок) занимает в среднем несколько (5...7) зерен. Плотность мезоямок в изломе может служить оценкой энергоемкости разрушения - большая плотность участков квазихрупкого разрушения соответствует меньшей энергоемкости разрушения металла. Размер мезоямок хорошо коррелирует (коэффициент корреляции r=0,96) со значениями J, образцов труб всех состояний. Такая корреляция характеристик изломов со значениями J, показывает, что значения параметров трещиностойкости, определенные при испытаниях по описанным выше методикам, однозначно характеризуют вязкость разрушения материала и могут быть использованы для характеристики трещиностойкости оболочечных труб.

Рис. 20. Соотношение значений параметров трещиностойкости

К и J (а); трещина на надрезе трубчатого образна (б)