Покровные лаки и эмали применяются для создания защитного электроизолирующего покрытия пропитанных обмоток или катушек, предохраняющего их от атмосферных воздействий (главным образом от воздействия высокой влажности) или агрессивных сред, механических повреждений, действия различных загрязнений и смазок, а также для улучшения внешнего вида обмоток. Лаки с минеральными пигментами (эмали) обладают повышенной твердостью лаковой пленки; пигменты увеличивают теплопроводность и дугостойкость лаковой пленки и придают лаку желаемый цвет.

К. покровным лакам предъявляются следующие основные требования: быстрота высыхания, хорошая адгезия к покрываемой поверхности, достаточная механическая прочность, хорошие электроизолирующие свойства, достаточная влаго- и нагревостойкость.

ПКЭ-19 и ПКЭ-22 — нагревостойкие эмали низкотемпературной сушки, представляющие собой красочные суспензии пигментов в полиорганосилоксановом лаке К-54. Применяются с ускорителем высыхания (сиккатив № 63). Эмали наносятся на поверхность детали или узла, предварительно пропитанную лаком К-47К или ЭФ-ЗБСУ, при помощи пульверизатора с последующей сушкой пленок при 120—130° С. Цвета эмалей розовый (ПКЭ-19) и красно-коричневый (ПКЭ-22). После второго покрытия эмалью ПКЭ-22 обмотки, предварительно пропитанные в лаке К-47К, следует окончательно запекать при 200° С в течение 10—14 ч.

ГФ-92-ГС — серая дугостойкая эмаль печной сушки, изготовляется на основе масляно-глифталевого лака. В качестве пигмента применяется литопон с добавкой пиролюзита (МnO2).

Сушка эмали производится при. 100—105° С, но возможно (и более желательно, где это допустимо) применение более высоких температур порядка 120—- 125° С. Растворителем (и разбавителем) эмали служит смесь уайт- спирита и бензола или толуола.

На одном из предприятий электропромышленности широко применяется серая масляно-глифталевая эмаль, отличающаяся от эмали ГФ-92-ГС тем, что в нее введено 3% меламиновой смолы. Опыт показал достаточно высокие свойства заводской серой эмали.

Эмаль ГФ-92-ГС следует применять для покрытия неподвижных и вращающихся частей электрических машин и аппаратов. Для обмоток электрических машин исполнения ХЛ допускается также применение серой дугостойкой эмали холодной сушки ГФ-92-ХС.

ЭП-91 и ЭП-92 — покровные эмали, представляющие собой суспензию пигментов в эпоксидном лаке, растворителем эмалей служит этилцеллозольв.

Эмаль ЭП-91 отличается от эмали ЭП-92 тем, что в кее добавлена мочевино-формальдегидная смола для улучшения розлива. Цвет этих эмалей зеленый. Они обладают удовлетворительной адгезией, применяются для покрытия обмоток электрических машин и катушек аппаратов (эмаль ЭП-91) и для защитных покрытий постоянных непроволочных сопротивлений, обладают хорошей влаго- и водостойкостью.

Рекомендуется следующий режим сушки эмалей: для первого слоя 1 ч при 18—23° С, затем 1 ч при 180±5°С; для второго слоя 1 ч при 18—23° С, затем 1,5 ч при 190±5°С. Возможна сушка при более низких температурах, но в течение более длительного времени.

Эмаль КО-911 (холодной сушки) представляет собой красочную суспензию пигментов в полиорганосилоксановом лаке К-65. Рекомендуется применять ее только для покраски небольших участков деталей, ранее покрытых эмалью ПКЭ-19 или ПКЭ-22. Морозостойкость эмали низка.

Лак жаростойкий кремний-органический КО-815 (б. ФГ-9) представляет собой смесь раствора кремнийорганической смолы КО-813 в ксилоле или толуоле и раствора полуфабриката ФЛ-02 в смеси уайт-спирита и ксилола.

Лак предназначается для изготовления эмали, которую составляют непосредственно перед употреблением, смешивая лак КО-815 с алюминиевой пудрой (6%) марки ПАК-4 или ПАК-3. Время сушки эмали 2 ч при температуре 150° С.

В качестве покровного лака для вращающихся обмоток с изоляцией классов F и Н применяют смесь лака КО-815 (80%) с эмалью- ПКЭ-19 или ПКЭ-22 (20%).

Лаки для покрытия стали магнитопроводов электрических машин аппаратов, трансформаторов и дросселей

Лак 202 — масляно-канифольный лак (эмаль) быстрой горячей (огневой) сушки. Он обладает высокой водостойкостью, маслостойкостью, прочностью и твердостью. В качестве растворителя применяется керосин, который в процессе пропускания листов электротехнической стали на конвейерной установке через печь выгорает; лаковая пленка при этом запекается.

Лак 302 в отличие от лака 202 содержит тунговое масло. При двукратной лакировке стали сопротивление стандартного пакета листов стали более высокое, чем при лакировке лаком 202.

На заводе «Электросила» широко применяется лак 302 с добавлением примерно 40% химически чистого тонкодисперсного каолина. Введение каолина не ухудшает качество, но дает большой экономический эффект из-за экономии лака, сокращения числа лакировок, горючих материалов.

При изготовлении эмали лак и каолин загружают в металлический бак и тщательно перемешивают мешалкой до полного смачивания каолина лаком. Полученную смесь пропускают через вальцовую краскотерку 2 раза для получения однородной массы. В полученную пасту добавляют лак 302 и загружают ее в бак, где их тщательно перемешивают. Затем полученную суспензию разбавляют керосином до получения эмали с вязкостью 3,0— 4,0 мин по ВЗ-4 и фильтруют через металлическую сетку с отверстиями диаметром 1 мм или через два слоя марли в чистую сухую тару. Полученная таким образом эмаль обозначается по классификации завода покровной эмалью № 40 [Л. 50].

Лак 302 с добавлением каолина может быть рекомендован для применения в машинах тропического и морского тропического исполнений.

Лак К-47 представляет собой раствор полиметилфенилсилоксановой смолы в этилцеллозольве; раствор модифицирован полиэфиром. Лак обладает высокой нагревостойкостью (по классу изоляции Н), твердостью и хорошими диэлектрическими свойствами. После термической обработки при 160— 200° С пленка лака становится влагостойкой.

Лакировка электротехнической стали производится лаком с вязкостью 55—60 сек по ВЗ-4. Сушка лака огневая на обычных машинах для огневой сушки органических лаков (202 и 302).

Лак К-71С представляет собой раствор кремнийорганической смолы в керосине. Он обладает высокой нагревостойкостью и дугостойкостью. Применяется для лакировки электротехнической стали, деталей и узлов электрических машин и трансформаторов. При лакировке применяется огневая сушка.

Бакелитовый лак — раствор бакелита в спирте. Пленка бакелитового лака мало эластична и не отличается хорошей водостойкостью, имеет наклонность к обугливанию с образованием проводящих мостиков при действии поверхностных электрических разрядов.

Применение бакелитового лака в машинах морского тропического исполнения должно быть по возможности ограничено (допустимо только в мелких электрических машинах). Для изделий исполнения ХЛ допускается применение бакелитового лака марки А.

Лак ПЭ-933 применяется для лакировки листов электротехнической стали и склейки пакетов магнитопроводов небольших диаметров (примерно до 120 мм). Лакировку производят в лаке, имеющем вязкость 18—20 сек по ВЗ-4. Лакировку следует производить дважды. Сушку каждого слоя лака производят в течение 20 мин на воздухе, а затем при 100° С в течение 1 ч. Склейку пакета производят под постоянным давлением 10— 15 кгс/см2 и температуре 160° С в течение 10 ч (считая с момента нагрева до этой температуры) и затем при 180° С в течение 8 ч.

5. Материал для заливки выводов

Заливочная масса марки МБ-90 — битуминозная масса с температурой каплепадения не ниже 90° С. Масса МБ-90 представляет собой смесь битума № 3 (10%) и битума № 5 или рубракса (90%); она может применяться для заливки муфт с выводными концами электрических машин, соединительных муфт кабелей напряжением до 3 кв в изделиях исполнений Т и ТМ. Масса МБ-90 может быть легко изготовлена на месте потребления.

Уплотнительная масса 421-А представляет собой композицию на основе полиизобутилена и предназначается для уплотнения групповых и индивидуальных сальников с кабелями типов КНРП, PM, СРМ и др. в изделиях исполнений Т и ТМ. Выпускается в виде пластин толщиной 14±2 мм. Допускается вкрапление асбеста, не смешавшегося с резиной.

При температуре 100° С текучесть массы отсутствует, но пластические свойства масса приобретает при температуре 60—70° С. Масса может быть применена при температурах до 75° С.

Эпоксидно-тиоколовые компаунды. В качестве амортизирующего состава и состава для герметичного уплотнения в изделиях исполнения ТМ можно применять пластичные компаунды на основе жидкого тиокола. Составы этих компаундов [Л. 51] приведены

Таблица 12-1

Составы компаундов на основе жидкого тиокола (в массовых частях)

Количество наполнителя варьируется в зависимости от вязкости тиокола.

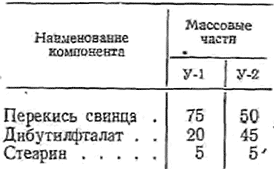

Таблица 12-2 Составы ускорителей

в табл. 12-1,а составы ускорителей—в табл. 12-2.

При применении эпоксидных компаундов необходимо учесть, что они растворяют поверхностный слои линоксиновых трубок и лакотканей.

Влагопроницаемость и коэффициент диффузии эпоксидных компаундов по своим значениям [Л. 51] близки к характеристикам лучших изолирующих материалов и составляют примерно следующие величины:

коэффициент влагопроницаемости

Ρ=(1:6) · 10-9 г/см-ч-мм рт. ст;

коэффициент диффузии D= (3:14) -10-5 см2/ч.

Для предохранения прилипания эпоксидного компаунда к форме может применяться кремний-органический лак К-47.

Бутил-метакрилатные компаунды также могут применяться для заливки выводов. При этом для изделий исполнения ХЛ следует применять МБК-3, а для исполнений Т и ТМ — МБК-2.

Компаунд К-115 холодного отверждения применяется в изделиях исполнений ХЛ, Т и ТМ. Компаунд представляет собой эпоксидную смолу ЭД-5 (100 массовых частей), пластифицированную полиэфиром МГФ-9 (20 массовых частей).

Компаунд может применяться и с наполнителями: плавленым кварцем вибропомола, пылевидным кварцем, маршалитом, слюдяной мукой, тальком. Количество наполнителя на 100 массовых частей компаунда в зависимости от необходимости берется от 50 до 200 массовых частей. Для отверждения компаунда рекомендуется применять полиэтиленполиамин (15 массовых частей и 100 массовых частей компаунда К-115).