Керамические диэлектрики

Применение керамических материалов практически не ограничено, так как изделия из них обладают высокой нагревостойкостью и стойкостью к воздействию влажной атмосферы. Керамика, имеющая хорошо спекшийся черепок, негигроскопична.

Рекомендуется в тропических и морских тропических условиях применять глазурованный фарфор и стеатит (стеатит обладает более высокими механическими свойствами).

В закрытых приборах и аппаратах допускается применение неглазурованных керамических изделий и деталей.

Не рекомендуется применение изоляторов, с полным покрытием полупроводящей глазурью для тропических и морских тропических условий эксплуатации. Глазурованные детали из керамических материалов, а также армированные изделия электрооборудования исполнения ХЛ должны подвергаться типовым испытаниям на холодоустойчивость. Испытания на холодоустойчивость для глазурованных деталей могут быть заменены испытаниями, проводимыми путем последовательного погружения деталей в горячую (60—80° С) и холодную (0°С) воду.

Из керамики можно изготовлять дугостойкие детали.

9. Электроизоляционные и конструкционные пластмассы

Ниже приводятся основные рекомендации по применению пластмасс в изделиях исполнений Т, ТМ и ХЛ в качестве электроизоляционных и конструкционных материалов.

А. Термореактивные пластмассы

К-18-22 применяется для опрессовки изделий методом литья под давлением, обладает высокой текучестью. Представляет собой пресс- порошок новолачного типа на основе феноло-формальдегидной смолы с асбестом и слюдой в качестве наполнителей с добавкой красителя и пластификатора (для изделий исполнения ХЛ не рекомендуется).

К-18-42 и К-214-42 применяются для изготовления методом горячего

прессования изделий с повышенными водо- и теплостойкостью (до 145о С). Из указанных пластмасс изготовляются детали изделий исполнений Т и ТМ, для которых необходимы повышенные диэлектрические свойства (на уровне пресс-порошков К-21-22 и К-211-3).

Материалы типа ФКП представляют собой пресс-материалы на основе совмещенных феноло-формальдегидных смол с синтетическим каучуком. Введение в пресс-материал, каучука повышает удельную ударную вязкость материала и сообщает изделиям из него повышенное сопротивление вибрациям. Большим преимуществом пресс-материалов ФКП является - также отсутствие растрескивания при спрессовывании ими металлических деталей даже в тех случаях, когда массивная деталь опрессовывается сравнительно тонким слоем пластмассы.

Для применения в тропических и морских тропических условиях рекомендуются материалы ФКПМ-15, ФКПМ-20 и ФКПМ-25, различающиеся модифицирующими добавками и наполнителями и несколько различающиеся по свойствам. Так, в некоторых случаях, там где это допустимо по требованиям механической прочности, из например, пресс-материал ФКДМ-25 из указанных выше трех марок обладает наиболее высокой теплостойкостью по Мартенсу; ФКПМ-20 рекомендуется для прессования деталей с серебряной арматурой, так как этот материал не имеет в своем составе содержащих серу вулканизующих агентов.

Пресс-порошки ФКП хорошо формуются как методами компрессионного прессования, так и литья под давлением, однако текучесть порошка ФКПМ-15 быстро уменьшается в процессе хранения.

При прессовании изделий из материала ФКПМ-15 необходимо строго соблюдать температурный режим. При недостаточно высокой температуре прессования наблюдается сильное прилипание деталей к пресс-форме, а при слишком высокой температуре — быстрое изнашивание хромового покрытая пресс- форм. Материалы типа ФКП недостаточно морозостойки и применять их в изделиях исполнения ХЛ не допускается.

Асбодин — пресс-материал на основе асбеста с добавкой небольших количеств каучука. Применяется для изготовления методом горячего прессования электроизоляционных дугостойких изделий с повышенной механической прочностью.

Асбодин обладает сравнительно малой текучестью, что затрудняет изготовление детален сложной конфигурации. При недостаточной термообработке на поверхности детален из асбодина выступает налет серы, который портит их внешний вид [Л. 56].

Асбодин обладает удовлетворительными диэлектрическими характеристиками и влагостойкостью. Из него прессуют пальцы контактодержателей, изоляционные шайбы, каркасы катушек и другие детали изделий исполнений Т и ТМ. На заводе «Динамо» для изготовления каркасов катушек аппаратов в тропическом исполнении широкое распространение получили асбодин, а также комбинированная пластмасса, состоящая из 75% асбодина и 25% пресс-порошка К-78-51.

К-18-36 (фенолит-4), фенолит РСТ, К-17-81, К-18-81 — прессовочные материалы, применяемые для изготовления методом горячего прессования электроизоляционных изделий, обладающих повышенными кислото- и водостойкостью, а также деталей с повышенными диэлектрическими свойствами. Для изделий исполнения ХЛ указанные прессовочные материалы применять не рекомендуется.

Из К-18-36 рекомендуется изготовлять детали, к внешнему виду которых предъявляются повышенные требования, например для крышек приборов, аппаратов.

Толщина стенок деталей из К-18-36 должна быть не менее 3 мм. При затяжке корпусов, изготовленных из К-18-36, все же часто происходит растрескивание, и поэтому в некоторых случаях целесообразно материал К-18-36 заменять пластмассой ФКПМ-15.

К-77-51 и К-78-51 — дугостойкие пластмассы на основе модифицированной меламино-формальдегидной смолы с минеральным наполнителем и небольшой добавкой органического наполнителя. Широко рекомендуются для применения в деталях приборов зажигания, электроаппаратуре и электрических машинах. По диэлектрическим свойствам эти пластмассы близки к пластмассам К-21-22 и К-211-3.

Из пластмасс К-77-51 и К-78-51 изготовляют дугостойкие детали, но дугостойкость этих материалов ограничена. Особенно широко распространена на электротехнических заводах пластмасса К-78-51, из которой изготовляются каркасы катушек электрических аппаратов.

При испытании пластмассы К-77-51 в естественных условиях Южного Китая [Л. 57] обнаружено появление на образцах фиолетовых пятен после полутора лет экспозиции. Поэтому для деталей, к которым предъявляются требования декоративности, эту пластмассу применять не следует.

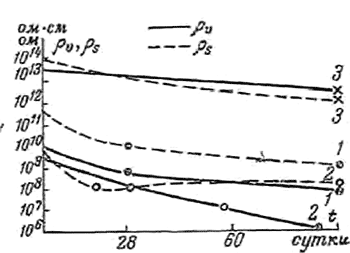

При длительных испытаниях в камере влажности [Л. 56] пластмасса показала высокую влагостойкость. Так, удельное объемное coпротивление после 90 суток пребывания в камере влажности при температуре 30° С и относительной влажности 95±3% снизилось с 1014 до 1012 ом-см, а удельное поверхностное сопротивление—с 1013 до 1012 ом (рис. 12-1).

Из рис. 12-1 видно также, что пластмассы ВЭИ-11 и ВЭИ-12 обладают сравнительно низкими электроизоляционными свойствами; поэтому они не рекомендуются для применения в морских тропических условиях. Пластмасса ВЭИ-11 может быть применена в изделиях исполнения ХЛ. При разрыве дуги в случае применения в дугогасительных камерах пластмасс ВЭИ-11 и ВЭИ-12 возникает неприятный запах мочевины, что также может ограничить применение этих пластмасс.

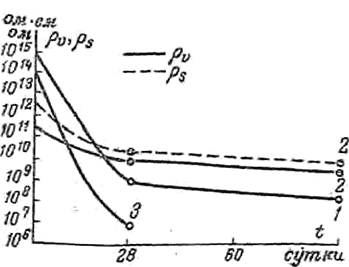

Пресс-материал КМК-218 представляет собой композицию, полученную на основе кремний-органической смолы с минеральными наполнителями (асбестом и молотым кварцем). Пластмасса КМК-218 обладает недостаточно высокой влагостойкостью по сравнению с другими пластмассами на основе кремний-органических смол и асбестового (К-71) или стеклянного (СТК-41) наполнителя (рис. 12-2) и предназначается для изготовления методом горячего прессования деталей, отличающихся очень высокой дугостойкостью при воздействиях переменного и постоянного токов.

Пресс-материал АГА представляет собой термореактивный волокнистый материал, изготовленный на основе модифицированной фенольно-формальдегидной смолы и стекловолокна. Пресс-материал выпускается двух марок: АГ-4в и АГ-4с. Пресс-материал АГ-4в представляет собой спутанное стекловолокно, пропитанное смолой, АГ-4с — ленты различных ширины и длины, пропитанные смолой.

Материал АГ-4 применяется для изготовления методом горячего прессования изделий конструкционного и электротехнического назначений повышенной прочности, работающих при температуре до 180° С.

Рис. 12-1. Зависимость удельного объемного и поверхностного сопротивлений от времени пребывания в условиях относительной влажности 95±3% и температуры 30° С.

1—ВЭИ-11: 2 —ВЭИ-12; 3 —К-77-Б1.

Материал АГ-4с имеет более высокие удельную ударную вязкость, сопротивление статическому изгибу и сопротивление растяжению, чем материал АГ-4в; остальные характеристики обоих материалов одинаковы. Но изделия из материала АГ-4с должны иметь простую конфигурацию.

Из материала АГ-4 рекомендуется изготовлять пазовые клинья для электрических машин, а также коллекторы с пластмассовым корпусом. Многие заводы электротехнической промышленности для электроизоляционных деталей аппаратов применяют материал АГ-4 (ХЭМЗ, «Электросила» и др.).

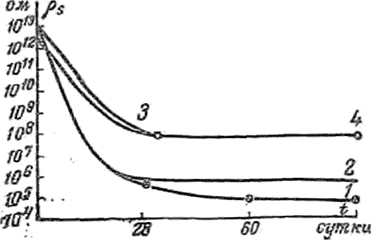

Влагостойкость пластмасс на основе модифицированных фенольно- формальдегидных смол со стекловолокнистым наполнителем (АГ-4, ТВФЭ-2), наполнителем из маршал- лита (К-114-35) и наполнителем из каолина (ФКПМ-15 и К-18-36) приведена на рис. 12-3 и 12-4. Из этих рисунков видно, что наиболее влагостойкими из перечисленных пластмасс являются К-18-36 и К-114-35. Пластмассы АГ-4, ТВФЭ-2 и ФКПМ-15 менее влагостойки, однако их диэлектрические свойства в условиях длительного пребывания во влажной атмосфере достаточно высоки. Материал АГ-4 отлично сохраняет свои механические свойства даже после длительного (около 6000 ч) кипячения в воде.

Термообработка пластмасс (при температуре 130—140° С в течение 6 ч) несколько улучшает их влагостойкость [Л. 56].

Рис. 12-2. Зависимости электрических характеристик пластмасс на кремний- органической основе от времени пребывания в условиях относительной влажности 95±3% и температуры 30° С.

1 — СТК-41; 2 — К-Π; 3—KMK-2I8.

Пресс-материал К-71 представляет собой композицию, полученную на основе кремнийорганической смолы К-71 с наполнителем (асбестом и маршалитом) и добавкой в качестве отвердителя смолы № 16. Предназначается этот материал для изготовления методом горячего прессования дугостойких деталей, работающих в условиях повышенной влажности при постоянном токе. Для изделий исполнения ХЛ этот материал применять не рекомендуется.

Прессование деталей производится при температуре 160—180°С с выдержкой 1,5 мин на 1 мм толщины детали. Детали, которые изготовляются из материала К-71, должны иметь простую конфигурацию.

Ряс. 12-3. Зависимость удельного объемного сопротивления пластмасс на основе модифицированных фенольно-формальдегидных смол от времени пребывания в условиях относительной влажности 95±3% и температуры 30°С.

1-АГ-4В; 2 —ТВФЭ-2; 3— К-114-35; 4 —К-18-36; 5— ΦΚΠΜ-15.

При длительных (в течение 90 суток) испытаниях материала К-71 в камере влажности [Л. 56] (при 30° С и 95±3% относительной влажности) значение удельного объемного сопротивления составляло более 109 ом·см, а удельного поверхностного сопротивления 1010 ом (см. рис. 12-2).

К-114-35 — пресс-порошок на основе модифицированной феноло-формальдегидной смолы с минеральным наполнителем. Материал выпускается двух сортов: А и Б (сорт Б более текуч, но имеет большие диэлектрические потери). Применяется для деталей, работающих в условиях повышенных частот и электрических напряжений. Детали, изготовленные из материала К-114-35, имеют высокую стабильность размеров и повышенные диэлектрические свойства (на уровне деталей из пресс-порошков К-21-22 и К-211-3). При длительном увлажнении диэлектрические характеристики К-114-35 изменяются незначительно (см. рис. 12-3 и 12-4) и остаются достаточно высокими. Морозостойкость этой пластмассы невысока и применять ее в изделиях исполнения ХЛ не следует.

К-211-3 и К-211-34 — пресс-порошки с повышенными водо- и теплостойкостью на основе феноло-анилиноформальдегидной смолы. Применяются главным образом для горячей опрессовки слюдяных конденсаторов и других высокочастотных изделий исполнений Т и ТМ.

Порошок К-211-3 рекомендуется применять также для изготовления каркасов катушек электрических машин в исполнении ТМ. При длительном (90 суток) увлажнении в камере влажности при 30° С значения удельных объемного и поверхностного сопротивлений практически не изменились [Л. 56].

Рис. 124. Зависимость удельного поверхностного сопротивления пластмасс от времени пребывания в условиях относительной влажности 95±3% и температуры 30° С.

1-АГ-4В; 2 — ТВФЭ-2; 3— K-114-35; 4 —К-18-36: 5-ФКПМ-15.

Рис. 12-5. Зависимость электрических характеристик стекло волокнистых материалов от времени пребывания в условиях относительной влажности 95±3% и температуры 30° С.

1— стекловолокнит; 2 — стеклотекстолит.

К-41-5 — кремнийорганическая пластмасса с асбестовым наполнителем. Обладает высокими морозо- и теплостойкостью (рабочая температура до 300°С). Влагостойкость и электроизолирующие свойства пластмассы К-41-5 сравнительно низки, но удельная ударная вязкость ее высока, и поэтому она применяется при изготовлении деталей, к которым предъявляются повышенные требования по удельной ударной вязкости.

Пластмасса стекловолокнит представляет собой бесщелочное стекловолокно, пропитанное резольной феноло-формальдегидной смолой. Предназначается для электроизоляционных изделий, в частности для деталей с металлической арматурой. При изготовлении деталей, к которым предъявляются повышенные требования по удельной ударной вязкости, стекловолокнит может заменить пластмассу АГ-4, но детали из стекловолокнита должны обязательно покрываться эмалью ГФ-92-ГС или бакелитовым или эскапоновым лаком. Влагостойкость стекловолокнита сравнительно невысока (рис. 12-5), поэтому применение его должно быть ограничено.

Пресс-материал МФК-20 представляет собой композицию, состоящую из меламиновой и кремний-органической смол и минерального наполнителя. Предназначается для изготовления методом горячего прессования дугогасительных камер электрических аппаратов.

Микалекс представляет собой легкоплавкое стекло, содержащее окислы тяжелых металлов, в частности бария (40%) и молотую слюду типа мусковит (60%). Микалекс обладает высокой нагревостойкостью, морозостойкостью, высокими механическими свойствами, дугостойкостью и влагостойкостью. Допускает обработку обтачиванием, резкой, сверлением, фрезерованием и шлифованием. Применяется микалекс для изоляции мощных колебательных контуров, панелей, дугостойких деталей. Выпускается в виде прямоугольных пластин или стержней.

Для дугостойких деталей рекомендуется также применять стекловолокнистые пластмассы, такие, например, как КМС-9 (связующее — кремнийорганическая смола) или ДО (связующее — меламино-формальдегидно-кремний-органическая смола МФК, наполнитель — кремнеземистая нить).

Электронит — гибкий листовой материал на основе асбестового волокна и синтетического каучука серого цвета с ровной, слегка глянцевой лицевой поверхностью. Выпускается в листах толщиной от 0,2 до 3 мм.

Листы электронита имеют большой разброс по толщине и электрической прочности, особенно при небольших толщинах. Поэтому не рекомендуется его широкое применение в качестве пазовой изоляции без взаимного перекрытия листов электронита. Наиболее широкое применение этот дешевый материал может найти при изготовлении концевых изоляционных шайб сердечников статора, ротора или якоря, в виде различных прокладок, шайб и других деталей, при изолировке различных шпилек, где требуется высокая нагревостойкость.

Из стеклотекстолитов рекомендуется изготовлять пазовые клинья для электрических машин и концевые изоляционные шайбы или крайние изоляционные листы сердечнику, пластмассу и другие материалы.

После пропитии асбестоцементные изделия подвергаются дополнительной термообработке для удаления летучих продуктов из пропитывающих составов.

Б. Слоистые пластики и намоточные изделия

При изготовлении электротехнических изделий исполнений Т и ТМ следует применять вместо слоистых пластиков на бумажной и хлопчатобумажной основе (за исключением гетинаксов) пластики на стеклянной, основе, обладающие большей влагостойкостью.

Для электротехнических изделий исполнения ХЛ можно применять гетинаксы, текстолиты, стеклотекстолиты, древеснослоистые пластики, профильные стеклопластики, а также пропитанные стеклоткани всех марок.

Для деталей, к которым предъявляются требования по нагревостойкости не выше класса F, следует применять стеклотекстолита СТ, СТУ и СТЭФ. Стеклотекстолит СТЭФ рекомендуется применять в аппаратах для деталей, к которым предъявляются требования высоких механических и электроизоляционных свойств.

Детали, к которым предъявляются требования по нагревостойкости выше класса F, но не выше класса Н, следует изготовлять из стеклотекстолитов марок СТК-41, СТК-41/ЭП и СТК-41-У.

Для опрессовки валов - и реек с целью получения электрической изоляции не выше класса F для низких напряжений применяют стекло- лакоткань, пропитанную феноло- формальдегидным лаком, предназначенную для изготовления стеклотекстолита марки СТ. При температурах по классу изоляции Н для этих же целей применяется стекло- лакоткань ЛСК 41/ ЭП.

Морозостойкость электронита недостаточна, и поэтому применять его а изделиях исполнения ХЛ нельзя.

Асбестоцемент представляет собой асбест, связующим которого является цемент. Асбестоцемент обладает высокой дугостойкостью, нагревостойкостью, морозостойкостью, огнестойкостью, но низкими электроизоляционными свойствами. Асбестоцемент широко применяется для изготовления дугостойких перегородок и дугогасительных камер в электрических аппаратах, реостатах, электронагревательных приборах, дуговых лампах.

Для повышения влагостойкости асбестоцемент пропитывают в битуме, парафине или олифе; при этом механические свойства его не изменяются, а диэлектрические несколько улучшаются. Рекомендуется асбестоцемент пропитывать кремний-органической жидкостью ГКЖ-94.

Гидрофобизация производится с целью придания поверхности способности водоотталкивания. Влага, конденсируемая на поверхности гидрофобизированного материала, не может проникнуть даже в крупные поры. Гидрофобизация является одним из наиболее эффективных методов защиты гигроскопичных изоляционных материалов от влаги в тропическом и морском тропическом климатах.

Жидкость марки ГКЖ-94 может быть использована для гидрофобизации в виде растворов в органических растворителях (10%-ный раствор ГКЖ-94 в бензине или толуоле) и водных эмульсий. При термообработке происходит дальнейшая полимеризация этой полимерной жидкости и пленкообразование.

Перед гидрофобизацией изделия обезжириваются бензином или четыреххлористым углеродом. Пропитку гидрофобизирующихся изделий производят обычно не менее 2 раз по 30 мин и после одночасовой сушки пропитанных изделий на воздухе производят термообработку их при температуре 120° С в течение 2—3 ч.

Жидкостью ГКЖ-94 можно также гидрофобизировать асбест, статоров, роторов и якорей, а также каркасы катушек электрических аппаратов и приборов.

Ниже приводятся описания слоистых пластиков и панельных материалов.

Стеклотекстолиты СТ, СТК-41, СТЭФ— слоистые электроизоляционные и конструкционные материалы на основе синтетических смол (феноло-формальдегидных для СТ, кремнийорганических для СТК-41 и СТК-41У, эпоксидно-фенольных для СТЭФ) и бесщелочной стеклоткани. Стеклотекстолиты обладают высокой теплостойкостью и достаточно низкой водопоглощаемостью, высокими электроизолирующими (см. рис. 12-2—12-5) и механическими свойствами. Указанные стеклотекстолиты рекомендуется применять а изделиях исполнений Т и ТМ взамен гетинакса и текстолита или в изделиях, где необходима высокая теплостойкость (СТК-41 и СТК-41У имеют рабочую температуру до +180°С).

Наибольшей влагостойкостью из указанных материалов обладает СТК-41 и СТЭФ.

Стеклотекстолит СТУ представляет собой слоистый прессованный материал, изготовляемый из разряженной стеклоткани ССТЭ-6, пропитанной феноло-формальдегидной смолой. По нагревостойкости относится к классу изоляции В. Выпускается толщиной от 3 до 30 мм.

Стеклотекстолит СТУ обладает повышенным сопротивлением раскалыванию (по сравнению со стеклотекстолитом марки СТ) и допускает различную механическую обработку без образования сколов и трещин. В электрических машинах и аппаратах исполнений Т и ТМ может использоваться в качестве заменителя гетинакса.

Стеклотекстолит СТК-41/ЭП представляет собой листовой или фасонный прессованный слоистый материал, изготовляемый из стеклянной ткани, пропитанной кремний-органическим лаком К-41, модифицированным эпоксидной смолой ЭД-6 или Э-40. Обладает повышенными нагревостойкостью (класс изоляции Н) и сопротивлением раскалыванию и достаточной влагостойкостью. Изготовляется толщиной от 0,35 до 3 мм; обрабатывается штампованием, фрезерованием, резанием и сверлением. Фасонные детали изготовляются из пропитанной стеклоткани марки ЛСК-41/ЭП горячим прессованием при температуре 180—200° С и удельном давлении от 20 до 60 кгс/см2 с выдержкой времени 20 мин на каждый 1 мм толщины стенки детали.

Ткань стеклянная пропитанная марки ТВФЭ-2 представляет собой пресс-материал (полуфабрикат), полученный путем пропитки бесщелочной стеклянной ткани толщиной 0,06—0,15 мм марки ЭСТБ раствором кремнийорганической смолы ВФЭ-2. Пропитанная стеклоткань предназначается для изготовления термостойких деталей методом горячего прессования. Материал ТВФЭ-2 может найти широкое применение в низковольтной аппаратуре, Для повышения влагостойкости (см. рис. 12-3 и 12-4) стеклолакоткань следует дополнительно покрывать электроизоляционными эмалями и лаками.

Нагревостойкие цилиндры и трубки для сухих трансформаторов изготовляются из стеклоткани, пропитанной лаком К-50. Они обладают высокой нагревостойкостью. Цилиндры изготовляются длиной до 1 500 мм с толщиной стенок от 5 до 8 мм; толщина стенок трубок равна от 2 до 8 мм. Могут применяться в качестве изоляции в сухих трансформаторах с изоляцией классов F и H.

Слоистые пластики на основе бумаги и хлопчатобумажной ткани. Применение текстолита и древеснослоистого пластика ДПС-3 для изделий исполнений Т и ТМ допускается только в том случае, если детали из этих материалов эксплуатируются полностью погруженными в трансформаторное масло. Для изделий исполнения ТС допускается применение текстолитов и древеснослоистого пластика марки ДСП-Э.

Рис. 12-6. Зависимость удельного поверхностного сопротивления слоистых пластиков от времени пребывания в условиях относительной влажности 95±3% и температуры 30 С.

1 — текстолит Б; 2 —гетинакс Б; 3— гетинакс В; 4 — гетинакс Aв.

Рис. 12-7. Зависимость удельного объемного сопротивления слоистых пластиков от времени пребывания в условиях относительной влажности 95±3% и температуры 30о С.

1— текстолит Б; 2 — гетинакс Б; 3 —гетинакс В; 4 — гетинакс Ав.

Из текстолитов на хлопчатобумажной основе хорошей влагостойкостью обладает текстолит марки ВЧ. Длительные испытания этого текстолита в камере при повышенных влажности (98—100%) и температуре (+40°С) показали хорошие свойства текстолита ВЧ. Объясняется это тем, что в данном текстолите много смолы и мало очень тонкой ткани (шифона).

Влагостойкость гетинаксов выше, чем текстолитов (рис. 12-6 и 12-7). Гетинаксы оказались достаточно стойкими при эксплуатации на судах, плавающих в тропических зонах, поэтому их применение допустимо. Лучше всего применять гетинаксы марок В и Ав, которые обладают сравнительно высоким поверхностным электрическим сопротивлением.

В. Термопластичные материалы

Из термопластичных пластмасс в первую очередь рекомендуется применение фторопласта-4 и фторопласта-3.

В некоторых случаях для высокочастотных деталей, работающих при температурах не выше 70° С, разрешается применять эмульсионный полистирол. Следует иметь в виду, что полистирол при повышенных температуре и влажности может довольно быстро растрескиваться, поскольку в полистироле всегда имеются низкомолекулярные продукты, с течением времени улетучивающиеся из изделия, что приводит к усадке и растрескиванию. Блочный полистирол как более неоднородный продукт несколько хуже, и его применение следует ограничить.

Полистирол нестоек к действию солнечного света. Для высокочастотной изоляции рекомендуется применять полимонохлорстирол и полидихлорстирол. Эти материалы имеют повышенную (на 30—40° С) по сравнению с полистиролом теплостойкость, лучше противостоят атмосферному старению и имеют лучшие механические свойства. Допускается их применение для рабочих температур до 100° С. Полимонохлорстирол имеет примерно те же электрические свойства, что и полистирол; полидихлорстирол несколько хуже (например, тангенс угла потерь у него больше в 1,5—2 раза), но он может с успехом применяться для высокочастотной изоляции. Полимонохлорстирол выпускают двух видов: без наполнителя и с наполнителем— кварцевой мукой. Последний вид имеет несколько лучшие механические м примерно такие же, как и ненаполненный полистирол, электрические свойства (объемное сопротивление несколько хуже). Оба эти материала практически негорючи, чем также выгодно отличаются от полистирола.

Полиэтилен представляет собой продукт полимеризации этилена. Обладает очень хорошими электроизоляционными свойствами, прекрасной влагостойкостью, сравнительно устойчив к действию кислот. Полиэтилен выпускается четырех марок: ПЭ-500, ПЭ-450, ПЭ-300 и ДЭ-150 (цифра указывает относительное удлинение при разрыве). Полиэтилены ПЭ-300 и ПЭ-150 имеют более высокую молекулярную массу (28 -35 тыс. против 18— 25 тыс. для ПЭ-500 и ПЭ-450), меньшую хладотекучесть и более высокие механические свойства, но несколько менее эластичны. Температура размягчения полиэтилена низка, в связи с чем он может применяться в деталях, работающих при температуре не выше 70°С. Детали из полиэтилена не следует применять в местах, где на них будет действовать солнечный свет, Полиэтилен недостаточно морозостоек, и поэтому в изделиях исполнения ХЛ его применять не следует.

Для химически стойких, а также электроизоляционных изделий исполнений Т и ТМ можно применять винипласт. Он представляет собой твердый, термомеханически пластифицированный поливинилхлорид. Обладает большой прочностью на удар, имеет большую влагостойкость и хорошие электроизоляционные свойства, но сравнительно низкую нагревостойкость (может применяться при температурах· до 70° С). При действии солнечного света старение винипласта происходит быстрее, поэтому он не рекомендуется для изделий категории А. Морозостойкость винипласта мала; для изделий исполнения ХЛ он не рекомендуется.

Материал на основе полиамидов можно применять для конструкционных деталей, работающих на износ, а также для некоторых электроизоляционных деталей, работающих при температуре до 105° С (в частности, для каркасов низковольтных катушек, герметизации некоторых обмоток). Изделия изготовляют методом литья под давлением.

Из полиамидов лучшими электроизоляционными свойствами, а также влагостойкостью [Л. 59] обладает полиамид 68. Как конструкционный материал полиамид 68 отличается малым коэффициентом трения, стойкостью к старению, механической прочностью. Еще меньшим коэффициентом трения отличаются материалы на основе полиамида 68 с наполнителем графитом и тальком. По стойкости на удар полиамид 68 уступает поликапролактаму (капрону). Последний вследствие малой влагостойкости не рекомендуется применять для электроизоляционных деталей.

Полиамиды не следует применять для деталей, подвергающихся действию прямого солнечного излучения.

Полиметилметакрилат допускается применять для изготовления конструкционных и электроизоляционных деталей для рабочих температур до 70°С. Этот материал можно применять в виде органического стекла и в виде порошка. Органическое стекло применяют для остекления, изготовления различных прозрачных шкал и т. п. Для изготовления изделий методом пресслитья можно применять полиметилметакрилатные порошки [Л. 49 и 50]. Эти порошки представляют собой полимеризованный метилметакрилат с добавкой пластификатора. Он рекомендуется для изготовления легких конструкционных деталей, прозрачных для лучей видимой и ультрафиолетовой частей спектра, а также для деталей, обладающих стойкостью к действию масла, бензина, воды, щелочей. Детали могут легко быть окрашены снаружи путем выдержки в спирто-ацетоновых растворах красителей.

Для изготовления конструкционных деталей методом литья под давлением для работы при температурах до 70° С можно применять сополимер метилметакрилата со стиролом марки МС и сополимер метилметакрилата со стиролом и нитрильным каучуком марки МСН. Последний материал обладает большей текучестью и несколько более теплостоек. Оба материала обладают неплохими механическими свойствами.

Однако температура размягчения их сравнительно невысока, поэтому для изделий, устанавливаемых в машинных и котельных отделениях судов, где могут быть более высокие температуры, их (особенно МС) не следует применять, если на изделие должны действовать большие механические нагрузки (30—50 кгс/смг) при температурах выше 55° С.

В последнее время отечественной промышленностью освоены новые литьевые материалы, обладающие достаточной морозостойкостью и высокой влагостойкостью в сочетании с высокими диэлектрическими и исключительно высокими механическими свойствами: поликарбонат, полиформальдегид и полипропилен. Применение этих материалов рекомендуется для изделий исполнений Т, ТМ и ХЛ.

При применении термореактивных и термопластичных материалов в изделиях исполнения ХЛ для деталей с впрессованными металлическими вставками каждый конкретный вид детали должен подвергаться типовым испытаниям на холодоустойчивость, так как последняя зависит от соотношения объемов пластмассы и металла и толщины и равномерности слоя пластмассы.