1.2.3. Испаритель с пульсирующим распределительным устройством

Для расшифровки поведения солнечных гранул необходимо установить закономерности распределения двух встречных потоков: высокоионизированного, поднимающегося к поверхности, и низкоионизированного, опускающегося в глубины нашей звезды. Наиболее близкий режим взаимодействия вертикальных потоков мы можем наблюдать в испарителях со стекающей пленкой.

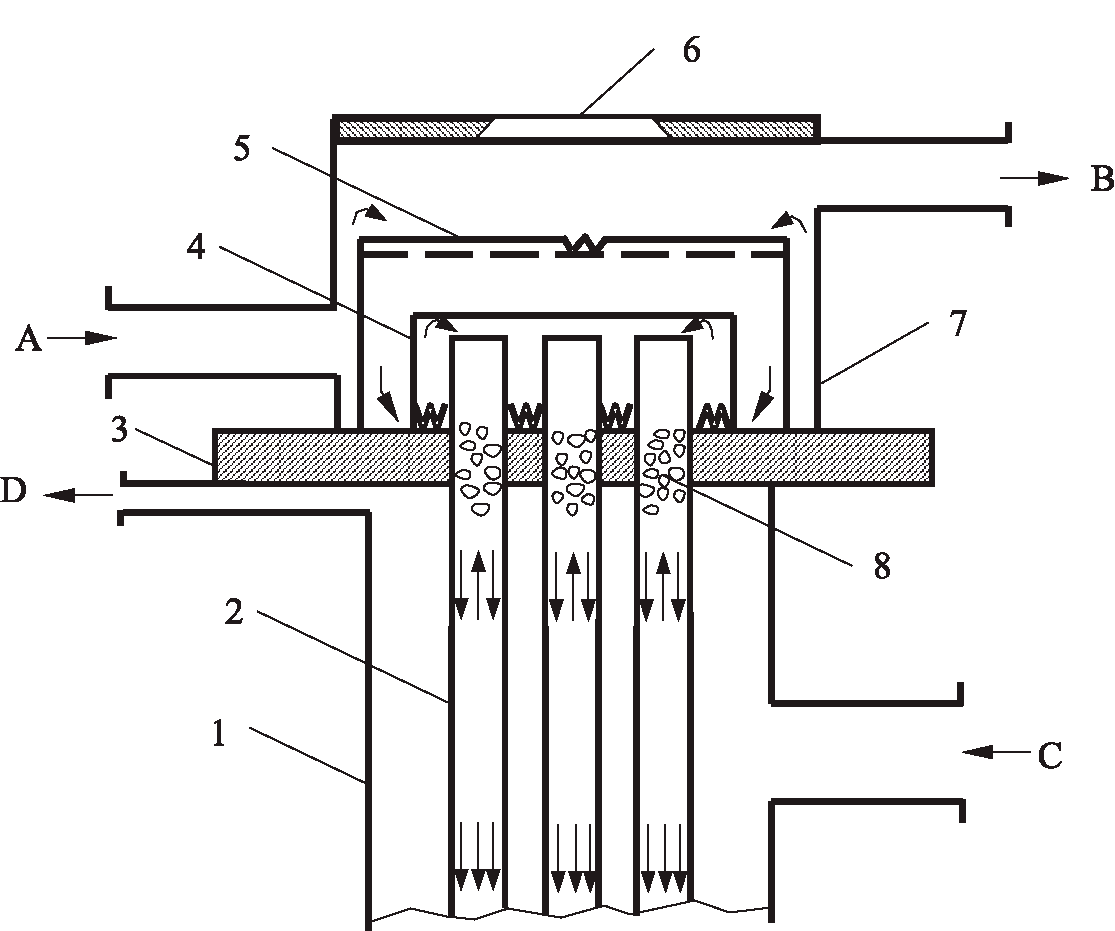

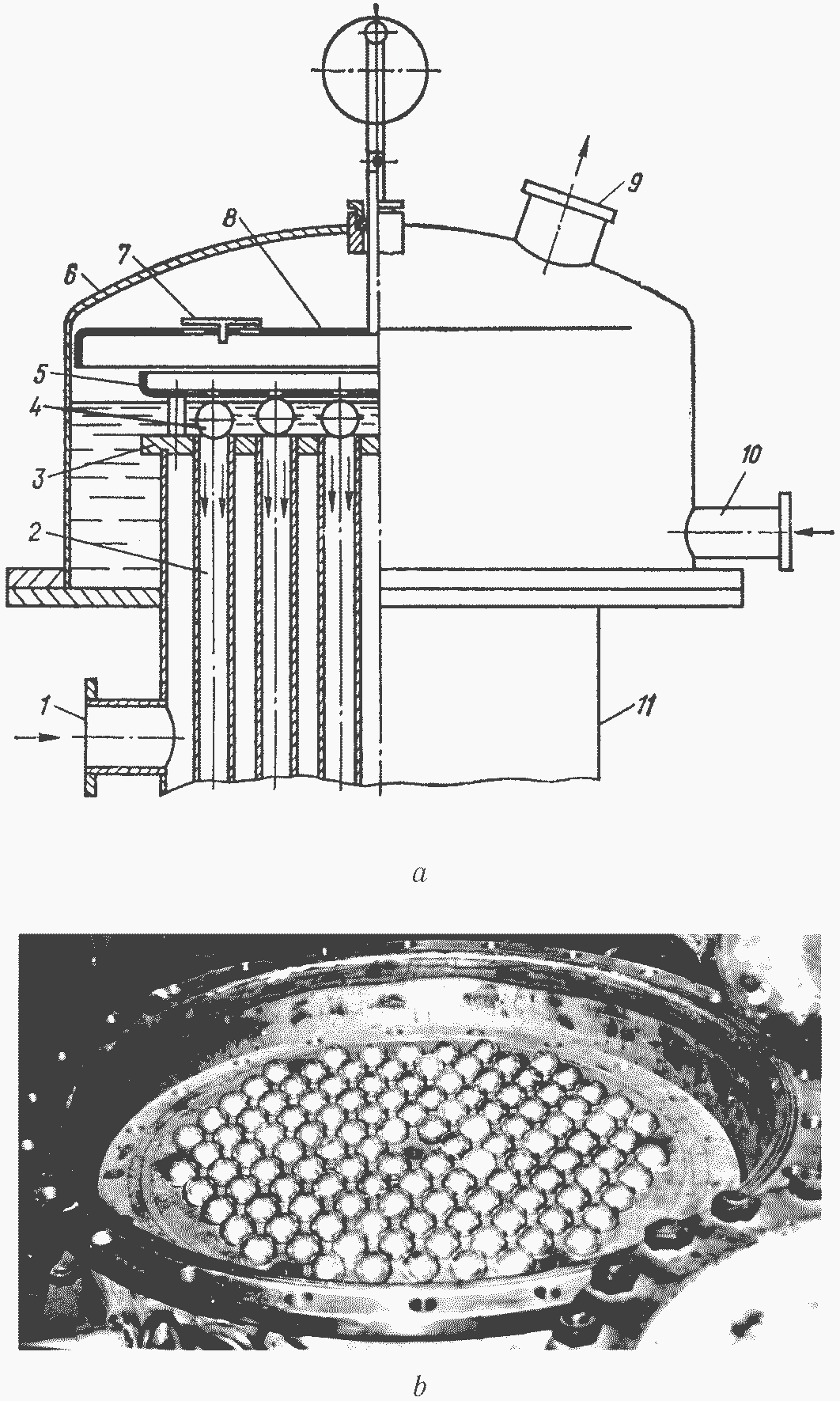

Испарители предназначены для концентрирования теплочувствительных растворов и дисперсий, опреснения воды, разделения жидкостей. Конструкция испарителя со стекающей пленкой показана на рис. 9. Опытный аппарат состоит из 7 труб 0 38 х 2,5 мм и длиной 4 м. Для распределения жидкости по сечению аппарата использован общий гидрозатвор, состоящий из двух концентрично установленных внутри камеры 7 обечаек 4 и 5. В выступающей части каждой трубы 2 прорезано по четыре тангенциальных канала, обеспечивающих формирование стекающих пленок. Смотровое окно 6 дает возможность наблюдать за характером течения пленок внутри труб 2.

Во время работы испарителя жидкость через штуцер А поступает в распределительную камеру 7, растекается по ее периметру и переливается через зубчатые кромки обечайки 5.

Рис. 9. Испаритель со стекающей пленкой: 1 — нагревательная камера; 2 — испарительная труба; 3 — трубная доска; 4 — цилиндрическая перегородка с нижними прорезями; 5 — цилиндрическая перегородка с верхними прорезями; 6 — смотровое окно; 7 — корпус распределительного устройства; 8 — положение пенных пробок. Штуцеры: А — ввод раствора; В — выход вторичного пара; С - вход первичного пара; Д — удаление газов.

Затем поток подтекает к трубам 2, пройдя нижние прорези в цилиндрической перегородке 4. Далее жидкость вновь поднимается вверх до торцов труб 2. При входе внутрь труб через тангенциальные прорези жидкость приобретает вращательное движение, за счет чего равномерно распределяется по внутренней поверхности и стекает вниз. Греющий пар по штуцеру С подают в нагревательную камеру 1. В результате передачи тепла через стенки труб стекающая пленка раствора частично испаряется. Образующийся вторичный пар поднимается в камеру 7 и через штуцер В отправляется в конденсационную систему. В нижней части аппарата расположен сепаратор (не показанный на схеме), в котором основная масса удаляемого вторичного пара очищается от капель.

В первичном паре, как правило, содержится некоторое количество воздуха. По мере конденсации пара воздух скапливается под трубной решеткой 3, откуда эвакуируется в атмосферу через штуцер Д.

Испытание опытного испарителя проведено в ряде химических и нефтехимических производств. Исследовался, в частности, тепломассообмен при стекании пленок растворов глицерина, стирола, алкилборатов [50].

Наблюдения показали, что вблизи верхних торцов трубок 2 в процессе испарения устанавливаются пенные пробки 8. Пробки непрерывно пульсируют и периодически перебрасывают избыток жидкости из трубки в трубку, тем самым, выравнивая сопротивление каналов течению паровых потоков. (Явление пробкообразования исчезает при высокой вязкости продукта).

Таким образом, изучаемая нами грануляция есть не что иное, как самопроизвольно возникающие в поверхностном слое Солнца газодинамические структуры, обеспечивающие распределение двух встречных потоков. Характерная черта этих образований — интенсивная пульсация пенных сгустков вещества в месте встречи потоков. Как нам кажется, более всего для них подходит название “пульсационно-диссипативные” структуры.

Пока в наших исследованиях речь шла о перераспределении встречных радиальных потоков вблизи свободной поверхности Солнца. Но нас интересует также распределение потоков и в глубине нашей звезды. Дело в том, что вращение плазменного шара происходит за счет выноса меридиональными потоками избытка энергии из экваториальных зон к полюсам. Возвращающиеся с полюсов к экватору охлажденные потоки должны были бы сразу же “провалиться” в первые попавшиеся на их пути опускные каналы.

Однако чего-либо подобного на Солнце мы не наблюдаем. Более того, судя по пятнам, выход потоков “захоложенной” плазмы происходит вблизи экватора. Скорее всего, принцип распределения потоков в глубинных слоях примерно тот же, что и в поверхностном слое. Согласно этому предположению в центре каждой нижележащей конвективной ячейки расположен шаровой сгусток низкоионизированной плазмы. При одновременном подъеме этих сгустков потоки высокоионизированной плазмы идут вверх, а в промежутки между ними стекают вниз потоки плазмы, поступающей с полюсов. При одновременном опускании шаровых уплотнений потоки высокотемпературной плазмы отсекаются и меридиональные низкотемпературные потоки получают возможность двигаться к экватору. Отсюда возникает видимое нами “дыхание” Солнца.

Проверим выдвинутое предположение на примере распределения жидкости по сечению многотрубного испарителя со стекающей пленкой.

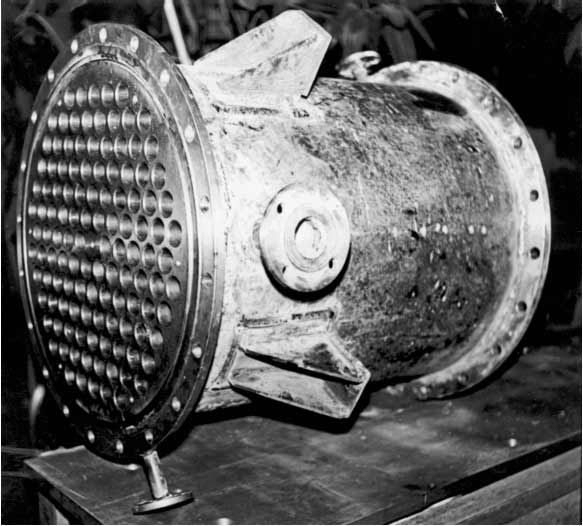

Распределительные устройства исследовались на гидродинамическом стенде со 120-трубной моделью испарителя. Диаметр использованных нагревательных труб — 38 х 2,5 мм. Интенсивность орошения труб по сечению аппарата определялась путем измерения расходов жидкости в десяти контрольных трубах, расположенных по диаметру аппарата.

Рис. 10. Нагревательная камера испарителя со стекающей пленкой

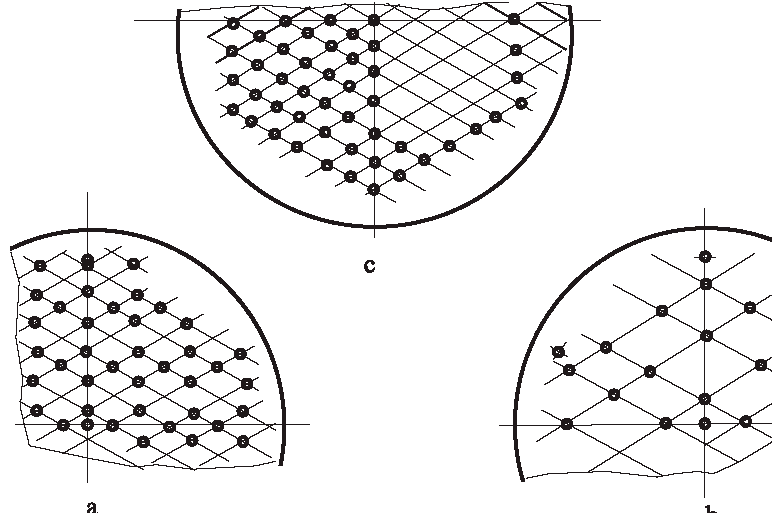

Требуемой упорядоченности потоков в пленочных испарителях достигают при равенстве скорости стекания жидкости во всех теплопередающих трубах. Соблюдение элементов симметрии в нисходящих потоках обусловлено принятой конструкцией испарительной камеры. Максимально возможное размещение теплообменной поверхности в единице объема аппарата приводит к такому делению пространства трубами, при котором наблюдается их полная симметрия в ромбической сетке. Испарительные трубы располагаются в пространстве камеры правильными рядами, занимая в трубной решетке узлы этой сетки. Сетка состоит из системы равных ромбов, параллельно ориентированных и смежных по целым сторонам. Ромбы без промежутков и наложений равномерно заполняют плоскость трубной решетки. Основное свойство сетки проявляется в том, что любые два ее узла можносовместить друг с другом при помощи переноса (рис. 10, 11 с).

Рис. 11. Перфорированные тарелки

а - средняя; b - верхняя; с - нижняя (перфорация соответствует расположению труб в нагревательной камере).

Регулярность пространственного расположения труб обеспечивает минимальные затраты металла на изготовление и необходимую прочность аппарата при оптимальном взаимодействии конструкции с протекающими через нее потоками теплоносителя и испаряемого продукта.

Испарители состоят из сравнительно небольшого числа типовых элементов, имеющих цилиндрическую, коническую, шаровую, эллиптическую и плоскую форму. Комбинируя эти элементы и изменяя их взаимное расположение и масштаб, получаем тот или иной тип аппарата. Если число эквивалентных способов расположения конструктивных элементов в аппарате принять равным R, то конфигурационная энтропия системы будет

S = k lnR, где k — коэффициент пропорциональности.

Симметрия элементов, внося упорядоченность, всегда действует в направлении сокращения числа возможных вариантов. В этом плане ромбическое расположение труб в испарительной камере приводит к некоторому минимальному значению R0 и соответствующей ему минимальной величине S0:

S0 = k ln R0.

Величина S0 характеризует минимальные затраты средств на изготовление аппарата. Любое отклонение от установленного закона расположения труб приводит к росту R и, как следствие, к возрастанию энтропии.

Если рассматривать энтропию как меру потерь общественных материальных ценностей, то для данного конкретного случая производства испарителей возможно составление уравнения экономического состояния, по форме не отличающегося от уравнения состояния идеального газа. Оптимальные экономические затраты достигаются в этом случае при наименьшем значении энтропии [63].

Аналогично с этим увеличение или уменьшение толщины стекающей пленки в одной или нескольких теплопередающих трубах приводит к нарушению гидродинамической симметрии и росту конфигурационной энтропии потоков, а следовательно, к увеличению материальных затрат на проведение процесса. При таких жестких требованиях к симметрии испарительной камеры и гидродинамических потоков необходимо, очевидно, проанализировать элементы симметрии распределительных устройств.

Установлено, что равномерность орошения труб улучшается при увеличении числа вводов жидкости в аппарат и возрастании симметричности этих вводов по отношению к оси аппарата. Однако такой метод значительно усложняет конструкцию, поэтому опыты были ограничены двумя вариантами: вводом жидкости сверху по вертикальной оси или двумя взаимно противоположными периферийными вводами, расположенными по горизонтали.

Осевая симметрия вставок, выполненных в виде колокольчика с тремя установочными ребрами, обеспечивает генерацию пленок в каждой трубе, но не по сечению аппарата (рис. 12).

Использование закономерностей симметрии в расположении отверстий перфорированных тарелок позволяет распределить жидкость по сечению аппарата, но не гарантирует генерацию пленки в каждой трубе (рис. 11, 13).

Рис. 12. Распределительное устройство со вставками в испарительных трубах

Рис. 13. Распределительное устройство с тремя перфорированными тарелками

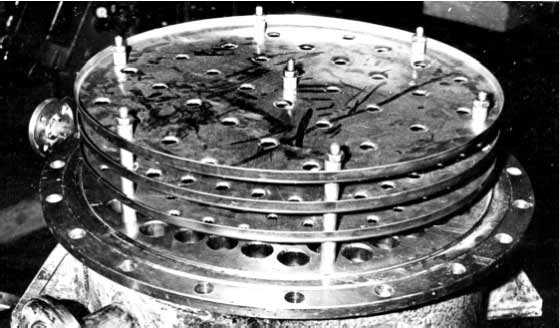

Наконец, оба типа распределительных устройств требуют расхода жидкости на порядок больше экономически оправданной величины. В этих условиях только возрастание числа осей симметрии дроссельных элементов и симметричности перфорации тарелок по отношению к координатам расположения труб дает необходимые результаты. Стремясь удовлетворить оба эти требования, приходим, с одной стороны, к перфорированной тарелке, координаты отверстий которой совпадают с координатами расположения труб в трубной решетке, а с другой — к дроссельному элементу, выполненному в виде шара, погруженному на одну треть своего диаметра в теплообменную трубу. У шара, как известно, бесконечное число осей симметрии бесконечного порядка. Но этого оказалось недостаточно. Кроме геометрической симметрии элементов в трех измерениях, понадобилась симметрия в четвертом измерении. Другими словами, шары должны совершать колебательное движение между трубной решеткой и ограничительной перфорированной тарелкой. Подъем шаров (под действием разрежения в распределительной камере) и их опускание (под действием силы тяжести) симметричны во времени (рис. 14) [51—59].

Основным элементом устройства являются полые шары (дроссельные элементы) 4, расположенные на верхних концах теплопередающих труб 2, закрепленных в трубной решетке 3.

Рис. 14. Пульсирующее распределительное устройство с шарами (а) и его внутренний вид (b)

Трубы размещены в испарительной камере 11, питаемой паром через штуцер 1. Над шарами помещена перфорированная пластина 5. Распределительная камера 6 снабжена пульсатором 8 с клапанами 7, штуцерами для подвода раствора 10 и выхода вторичного пара 9.

Исходный раствор при подаче его в нижнюю часть распределительной камеры в момент, когда дроссельные элементы опущены, растекается ровным слоем по всей трубной решетке. При движении поршня пульсатора вверх в распределительной камере создается разрежение относительно давления в испарительных трубах. Дроссельные элементы поднимаются. Поскольку каждый дроссельный элемент выполнен в виде полого шара и при подъеме центр шара перемещается по траектории, близкой к оси трубы, то в результате перемещения образуется кольцевая щель равной толщины. В эту щель поступает определенное количество жидкости. При движении поршня вниз открываются клапаны 7, и пар, поступивший в момент подъема шаров из труб в распределительную камеру, направляется в сепаратор. Шары возвращаются на место, причем под действием силы тяжести они устанавливаются строго по центру труб. Далее все повторяется сначала. При движении вниз и вверх шары хаотично вращаются вокруг своего центра тяжести.

Стекающая в пульсационном режиме пленка упаривается, затем отделяется от вторичного пара в сепараторе.

Снижение плотности пульсирующего орошения в 7—10 раз (по сравнению с применяемым в известных распределителях [60]) дает значительный выигрыш в электроэнергии, несмотря на некоторое потребление ее пульсатором. Устройство не засоряется.

С увеличением диаметра аппарата до нескольких метров перфорированная пластина снабжается регулирующими винтами, установленными над каждым дроссельным элементом [61]. Одновременно вместо поршневого пульсатора на штуцере выхода вторичного пара устанавливается трехходовой пневматический клапан для попеременного соединения распределительной камеры с паровым пространством данного аппарата и с вакуумной системой установки. В качестве генератора импульсов вместо трехходового крана может быть использован пульсатор с вращающимся ротором, оснащенным электродвигателем с вариатором [62].

Устройство позволяет ликвидировать асимметрию, обусловленную подачей раствора в распределительную камеру в одном месте, и добиться полной геометрической симметрии стекающих потоков в отдельных трубах и по сечению аппарата.

При конструировании пульсирующего распределителя использовалось минимальное количество элементов, соблюдалась их полная симметрия. Любое усовершенствование устройства приводит либо к нарушению симметрии элементов, либо к увеличению их числа. То и другое влечет за собой рост конфигурационной энтропии и, как следствие, больший расход материала и энергии на его изготовление и эксплуатацию. Кроме того, ухудшается качество теплочувствительного продукта.

Таким образом, ориентация на законы симметрии позволяет обоснованно и результативно решать конкретные задачи распределения потоков жидкостей и газов в аппаратах.

Снижение скорости течения потока в начальной стадии и прерывистость потока в последующей, сопровождающиеся изменением направления поля скоростей, являются необходимыми и достаточными условиями распределения жидкости в гравитационном поле. Ниже приведены результаты испытаний пульсирующего распределительного устройства.

Конечной целью экспериментов на 120-трубной модели выпарного аппарата с пульсирующим распределительным устройством являлось получение математической зависимости качества распределения ξ в функции расхода![]() , отнесенного к одной трубе, высоты подъема шаров Н, частоты колебаний f и величины хода поршня L.

, отнесенного к одной трубе, высоты подъема шаров Н, частоты колебаний f и величины хода поршня L.

Здесь ξ — среднеквадратичное отклонение расхода жидкости в исследуемом испарителе. Значения ξ рассчитывают с учетом количества труб, охватываемых контрольными трубами по сечению аппарата.

К сожалению, получить теоретическое решение этой задачи невозможно ввиду чрезвычайной сложности гидродинамических процессов, происходящих в распределительном устройстве. Следовательно, остается один способ — экспериментальное определение качества распределения в зависимости от названных факторов.

На математическом языке задача формулируется следующим образом: необходимо получить некоторое представление о функции отклика. Поскольку вид искомой функциональной зависимости неизвестен, ее удобно представить в виде полинома. Разложение функции в степенной ряд эквивалентно представлению ее рядом Тейлора.

Учитывая специфику проведения эксперимента и общее количество имеющихся экспериментальных данных, функциональная зависимость ξ=![]() предполагалась линейной. В результате аппроксимации опытных данных получено уравнение

предполагалась линейной. В результате аппроксимации опытных данных получено уравнение

![]()

Уравнение справедливо при следующих значениях аргументов: ![]()

![]()

Более подробно методика проведения опытов и обобщения полученных данных изложена в работе [50].

Итак, нам экспериментально удалось доказать, что оптимальное распределение потоков жидкости и пара по сечению многотрубного пленочного испарителя и в трубах может быть достигнуто с помощью пульсирующих дроссельных элементов.

Элементы выполнены в виде шаров, периодически перекрывающих вертикальные потоки от горизонтальных. Очевидно, что по тому же принципу происходит перераспределение радиальных и меридиональных потоков в оболочках звезд, где роль дроссельных элементов выполняют самопроизвольно возникающие в циркуляционных ячейках шаровые уплотнения плазмы.

Наблюдаемый нами процесс периодического расширения и сжатия Солнца отражает, по-видимому, механизм поочередного включения в действие гравитационного и ротационного эффектов.

Обсуждаемые здесь пульсационно-диссипативные структуры занимают особое положение в иерархии креационно-диссипативных структур, поскольку координируют взаимодействие разнонаправленных потоков, выносящих энергию из глубин Солнца и перераспределяющих ее в поверхностных слоях.

В нашем исследовании газодинамики Солнца осталось еще одно “белое пятно”, а именно: нам не совсем ясно, как вращаются вокруг своей оси потоки низкоионизированной плазмы (жгуты), продвигающиеся с полюсов к экватору. Выяснить особенности вращения меридиональных потоков нам помогут результаты испытаний испарителей с естественной циркуляцией.