3.3.3. Испытания водородных реакторов высокого давления

Как уже говорилось, рассматриваемые в данной работе открытые системы сравнительно удалены от состояния равновесия. Несмотря на высокие значения химических потенциалов, влияние топохимических факторов ограничивает скорость газообразования, что дает возможность в первом приближении описать процесс линейной зависимостью

![]() (III.26)

(III.26)

где![]() — химическое сродство;

— химическое сродство;

![]() — химический потенциал;

— химический потенциал;

р, Т, ni— индексы, означающие постоянство давления, температуры и массовых концентраций компонентов, кроме концентрации i-го компонента.

Здесь следует особо обратить внимание на то, что при взаимодействии множества частиц с водой возникают трудности с определением величины реакционной поверхности. Более или менее определенные значения d /dмогут быть найдены лишь для узкого интервала максимальных скоростей выделения водорода, когда реакционная поверхность примерно равна внешней поверхности гранулированной массы сплава. Как мы уже знаем, максимальные скорости соответствуют точкам перегиба S-образных кривых, построенных в координатах α—τ.

Данные испытаний испарителей позволяют нам с определенными допущениями ввести в рассмотрение дополнительное уравнение

![]() (III.27)

(III.27)

где L — коэффициент, определяемый экспериментальным путем.

Правомерность применения обоих уравнений вытекает из положений термодинамики необратимых процессов.

Ниже приведены основные этапы становления моделей процесса, учитывающих энергетический фактор.

Онсагер впервые сформулировал общий принцип, а именно принцип наименьшего рассеяния энергии. Кроме того, Онсагер выдвинул и частный принцип, согласно которому необратимые процессы при небольших отклонениях от термодинамического равновесия могут быть описаны линейными дифференциальными уравнениями с постоянными коэффициентами [182, 183]. Де Донде [184] ввел понятия степени протекания, или химической переменной, а также показал возможность использования функции сродства для анализа смещения равновесия в гетерогенных системах.

Пригожин [36] предложил новый общий принцип — принцип наименьшего производства энтропии, оказавшийся для решения практических задач более удобным, чем принцип Онсагера. Зубарев [185] рассмотрел статистическую теорию химических реакций как в линейном,так и в нелинейном по термодинамическим силам приближении. Дьярмати [186] установил соотношение между принципами Онсагера и Пригожина и формы уравнений последующих приближений, поскольку уравнения Онсагера являются линейным приближением. Из вариационного принципа наименьшего рассеяния энергии, представленного через силы, Дьярмати вывел уравнения теплопроводности, диффузии и вязких течений. Более подробно сведения по термодинамике необратимых процессов изложены в работах [187—192].

Следует отметить, что развиваемый вышеупомянутыми исследователями математический аппарат не позволяет вычислить фазовую траекторию конкретной химической системы или параметры предложенного цикла. Для решения задачи нам необходимы динамические уравнения, устанавливающие закономерности изменения коэффициента L.

Таким образом, разработанные термодинамические методы в сочетании с кинетическими позволяют достаточно полно исследовать равновесные и неравновесные условия гетерогенных систем.

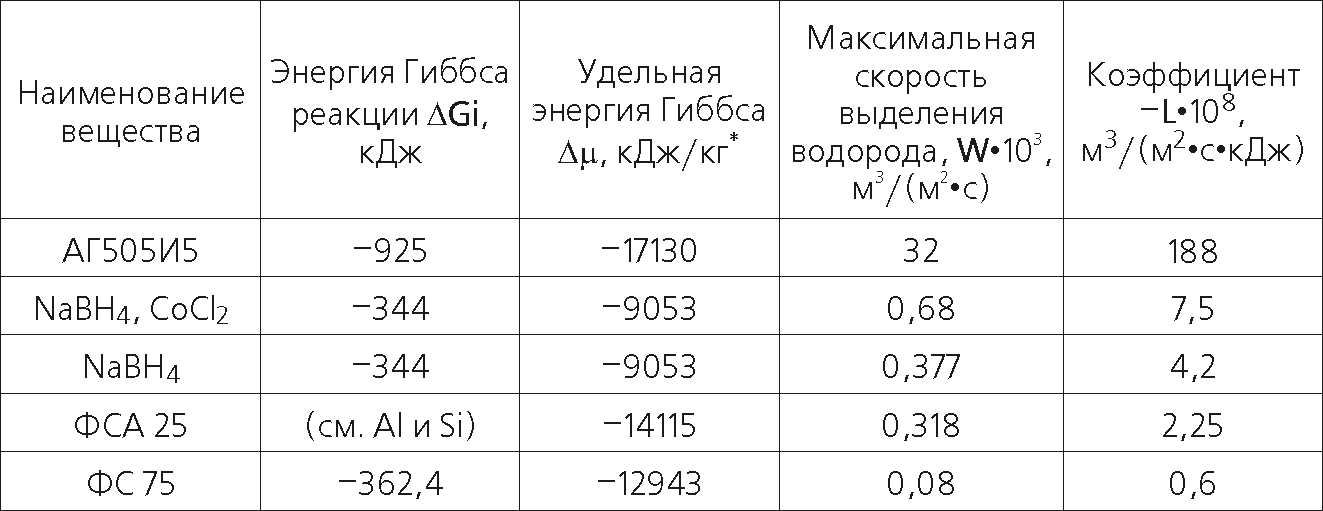

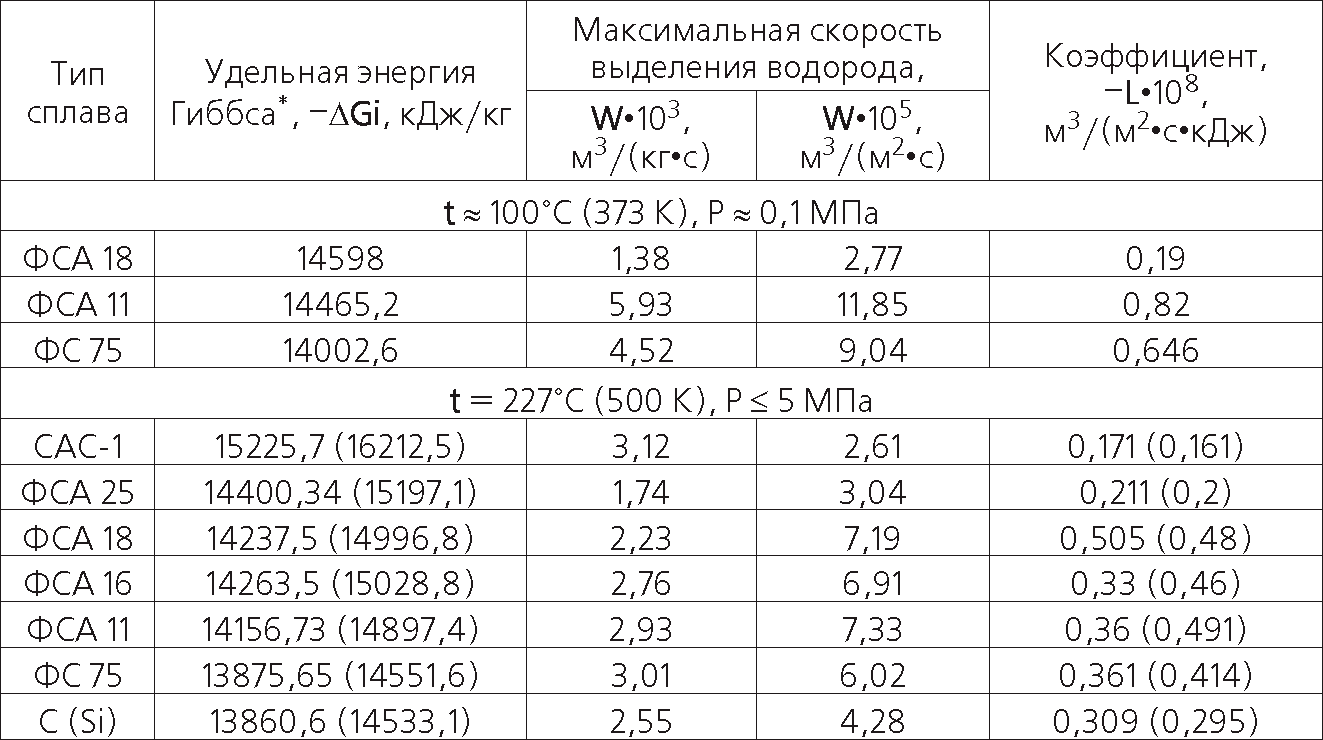

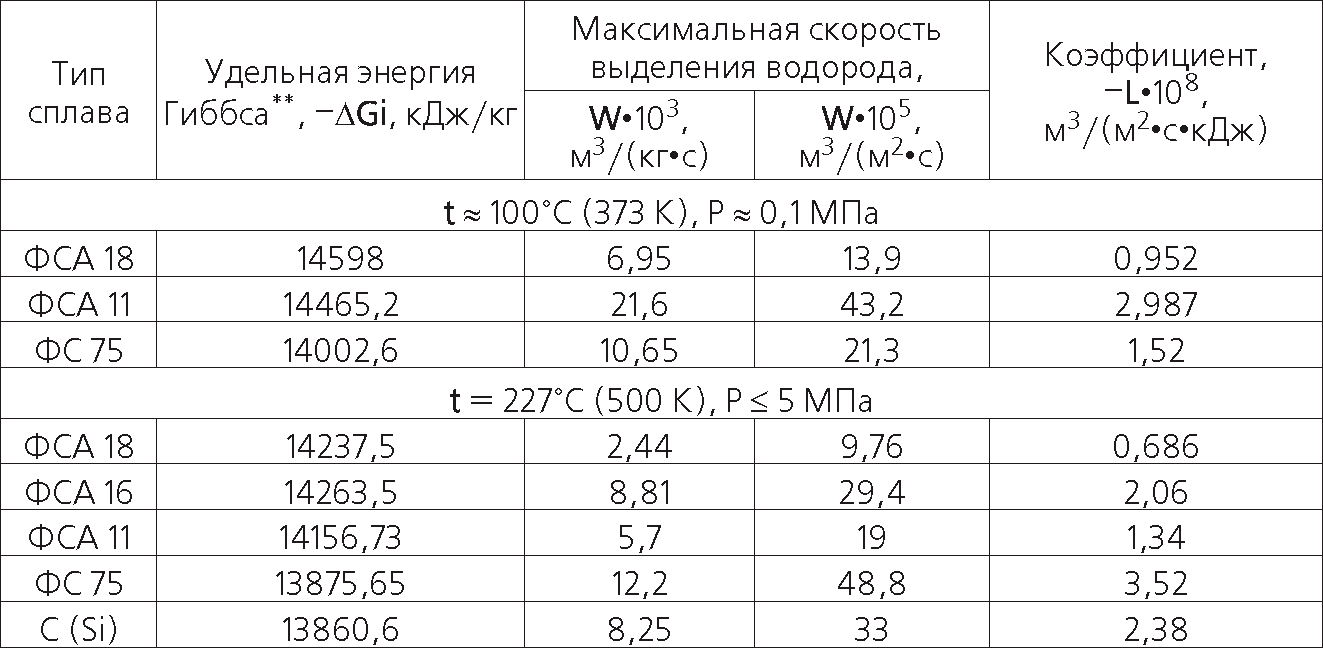

Обратимся к опубликованным данным [193]. Максимальные скорости вытеснения водорода сплавами алюминия и кремния, а также борогидридом натрия представлены в табл. 2. Здесь же приведены экспериментальные значения коэффициента L.

Таблица 2 Термодинамические и кинетические данные реакций борогидрида натрия и сплавов алюминия и кремния с водой и раствором едкого натра при t = 90 °С

Значения Δμ отнесены к 1 кг активной части сплава.

Как видим, величины L следуют за изменением значений А,нонев прямой зависимости. Последнее обстоятельство связано с различными величинами энергии активации, во многом определяемыми характером смыва продуктов реакции с поверхности взаимодействующих веществ.

Анализируемые результаты были получены при невысоких давлениях. Нас же интересуют реакции при повышенном давлении, протекающие в недрах Земли.

Исследование проводили на установке со стандартным баллонным одногорловым газогенератором емкостью 45 л и рабочим давлением 15 МПа типа АВГ-45. Установка с газогенератором АВГ-45 аналогична автоматизированной реакторной установке, приведенной на рис. 31, за исключением систем приготовления и подачи щелочи и пульпы.

Методика эксперимента

Во время опытов порошок сплава и гранулированную щелочь засыпают в реактор, затем заливают требуемое количество воды.

После проведения процесса реактор охлаждают. По давлению и объему свободной части баллона определяют количество образовавшегося водорода. Сброс газа в атмосферу производят через конденсатор, сепаратор и расходомер ГСБ-400. Объем сливаемой пульпы измеряют мерной емкостью.

Для наблюдения за процессом аппарат снабжен соответствующими контрольно-измерительными приборами.

Поскольку среда в реакторе агрессивна, термопары размещены в трубках из нержавеющей стали (диаметром 8-10-3 м). Трубки введены в газогенератор через головку специальной конструкции на высоту 0,02 м и 1,17 м от дна баллона. Одновременно фиксируют температуру наружной стенки баллона.

Применялись сплавы следующего химического состава, масс. %: ФСА 11 (Fe-18.15, Si-61.9, Al-11.13, Ti-0.68, Mg-0.15, Ca-4.0, P-0.059, S-0.04); ФСА 16 (Fe-17.5, Si-60.4, Al-15.8, Ti-0.84, Mg-0.22, Ca-3.6, P-0.088, S-0.040; ФСА 18 (Fe-7.2, Si-74.8, Al-18); ФСА 25 (Fe-10, Si-65, Al-25); ФС 75 (Fe-20-25, Si-74-80, Al-0.6, Cr-0.5, P-0.05, S-0.03); С — кремний металлический, чистый; САС-1 (Si-25-30, Al-62-68, Ni-5-7, Fe-0.5).

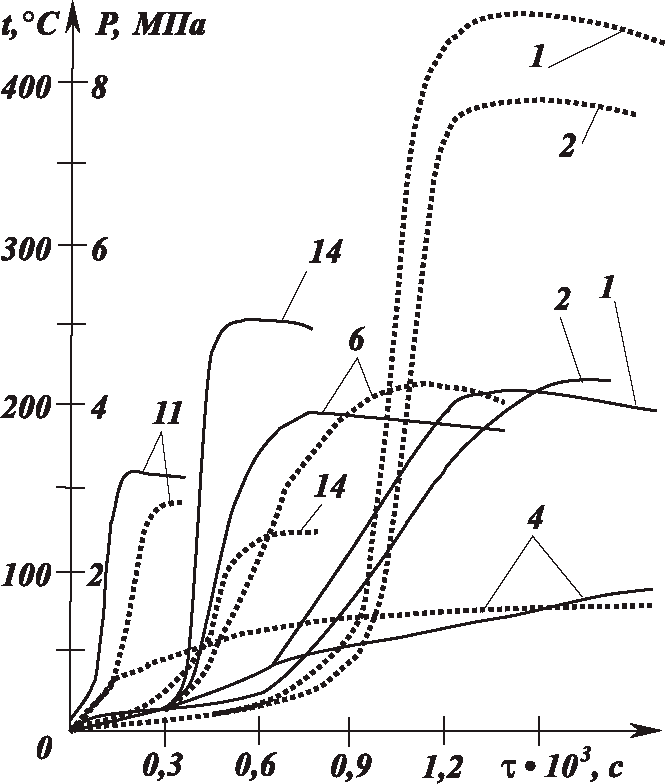

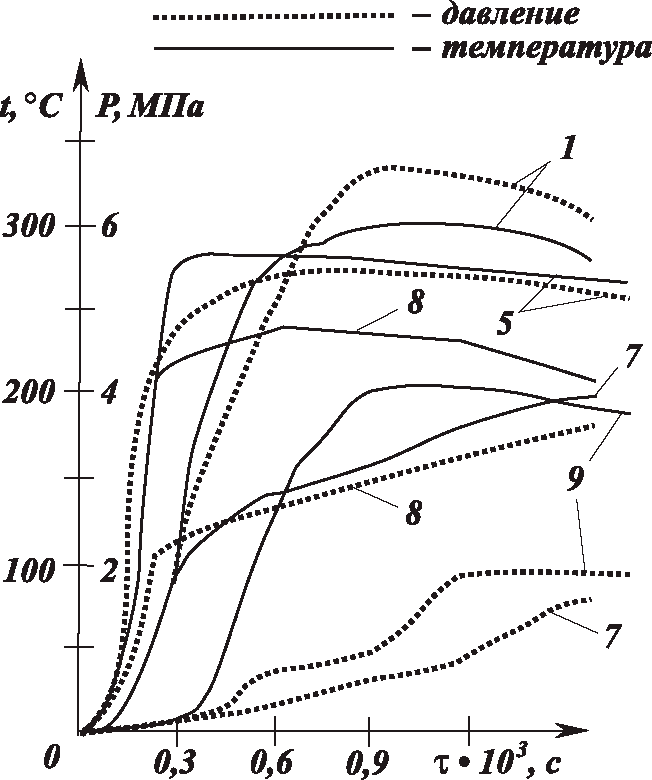

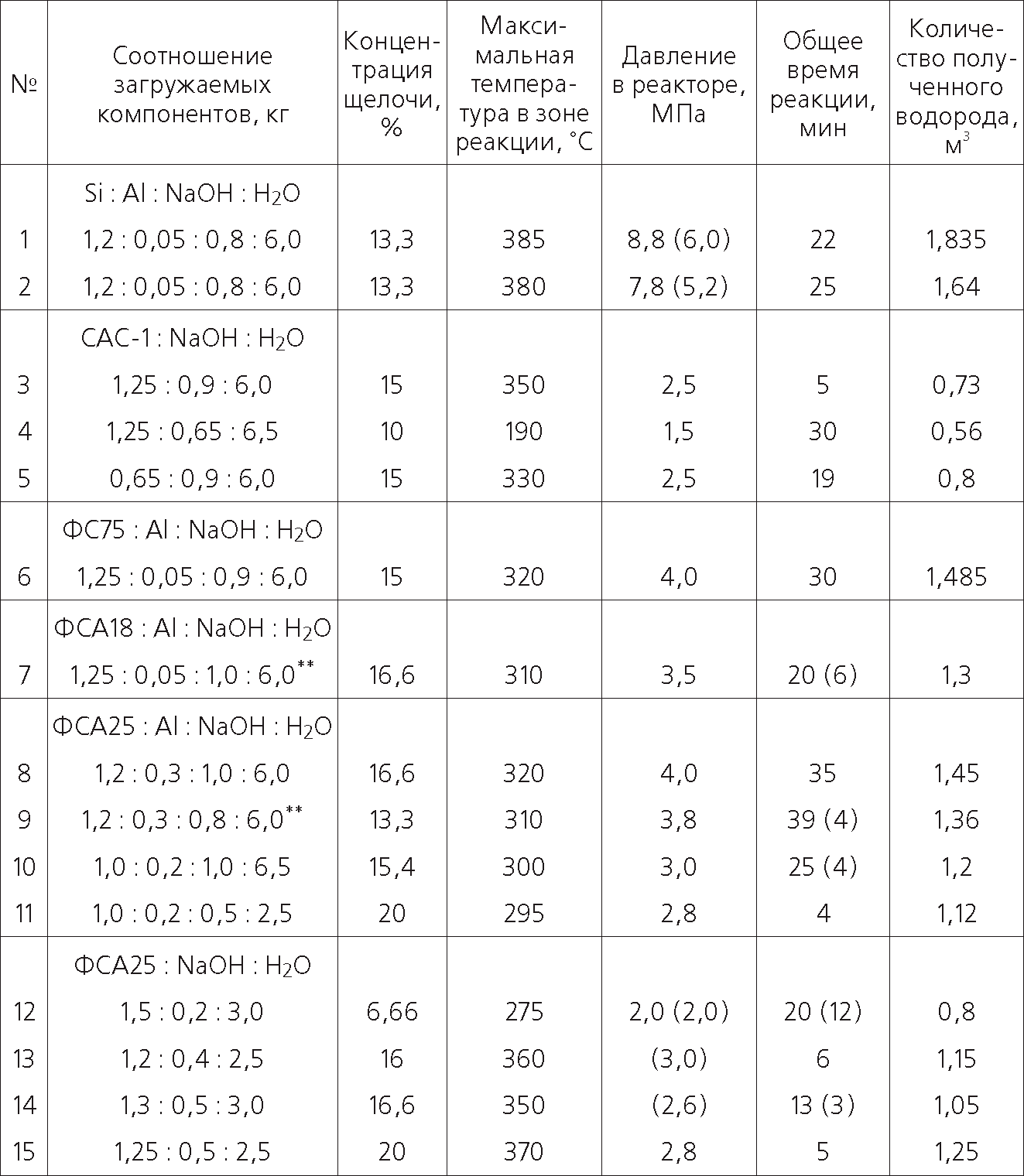

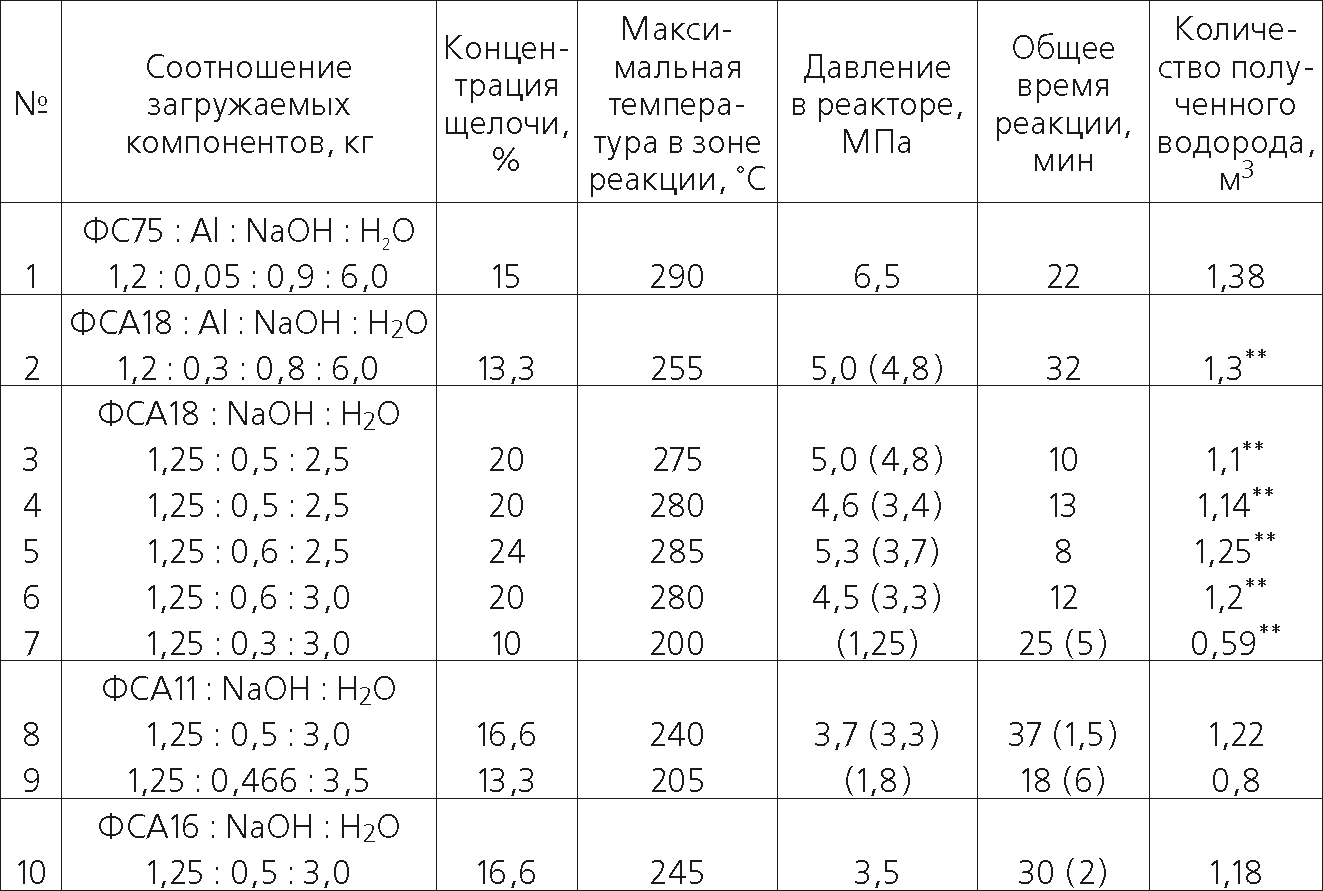

Результаты опытов представлены в табл. 3, 4 и рис. 32, 33. В таблицы внесены ранее опубликованные материалы [194]. В скобках указаны давление после остывания реактора и время индукционного периода.

Номера опытов в третьей таблице соответствуют номерам кривых на рис. 32. То же самое соблюдается между четвертой по тексту данного раздела таблицей и рис. 33.

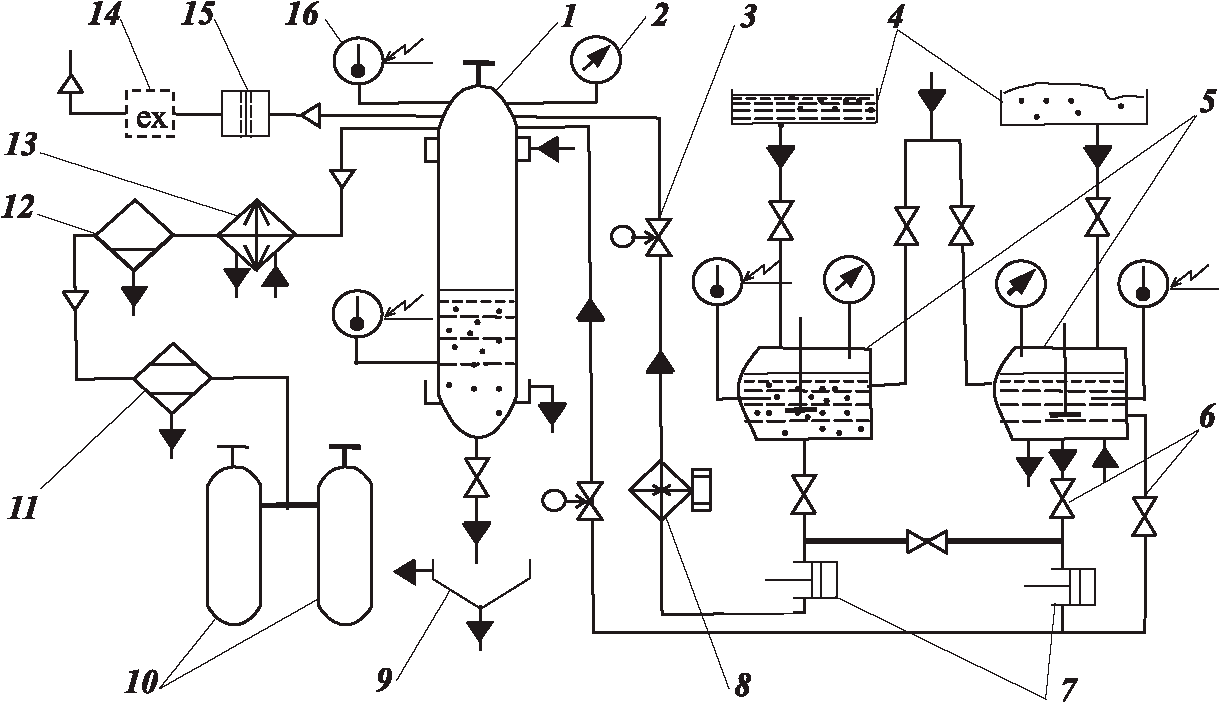

Рис. 31 a. Схема автоматизированной реакторной установки (УВР)

1 — реактор; 2 - манометр; 3 — вентиль пневмоуправляемый; 4 — емкости для реагентов; 5 — мешалки для приготовления реагентов; 6 — вентили; 7 — насосы поршневые; 8 — теплообменник с электронагревом; 9 — емкость для продуктов реакции; 10 — баллоны для водорода; 11 — осушитель силикогелевый; 12 — сепаратор; 13 — конденсатор; 14 — огнегаситель; 15 — мембрана предохранительная;

16 — термометр электроконтактный (термопара).

Рис. 31 b.

Реакторный блок (слева) и блок подготовки реагентов (справа)

Рис. 32. Изменение температуры наружной стенки и давления в газогенераторе АВГ-45 во время реакции

1, 2 — Si; 4 — САС-1; 6 - ФС 75; 11,14 - ФСА 25.

Рис. 33. Изменение температуры и давления в газогенераторе АВГ-45 во время реакции

1 - ФС 75; 5, 7 - ФСА 18; 8, 9 - ФСА 11.

Таблица 3

Результаты испытаний газогенератора АВГ-45 на чистом кремнии, стандартных (САС-1 и ФС 75) и синтетических (ФСА 18 и ФСА 25) сплавах (1-я серия экспериментов)* **

*ФС 75 — (0,05:3,0)·10-3 м, ФСА 18 и ФСА 25 — (0,05:4,0)·10-3 м;

** Для разогрева реактора вместо алюминия применен сплав САС-1.

Таблица 4

Результаты испытаний газогенератора АВГ-45 на стандартном (ФС 75), синтетическом (ФСА 18) и полученных из угля (ФСА 11 и ФСА 16) сплавах (2-я серия опытов)*

* Дисперсный состав сплавов: ФС 75 — (0,16:2,0)·10 м; ФСА18 — (0,16:2,0)-10-3 м — в опытах № 2-4, (0,1:2,0)-10-3 м — в опыте № 5 и (0,315:2,0)-10-3 м — в опытах № 8, 9; ФСА 11, ФСА 16 — (0,1+3,0)* 10-3 м.

** Выгрузка продуктов реакции затруднена.

Обсуждение результатов

Первая серия опытов, проведенная в летний период, показала, что наибольшая производительность реактора наблюдается при работе на металлическом кремнии. Однако при охлаждении реактора жидкое стекло застывает в нижней части баллона. В случае сброса водорода из горячего реактора происходят вскипание раствора и вынос твердых продуктов реакции в газопровод. В связи с этим проблема выгрузки пульпы из АВГ-45 при работе на чистом кремнии требует дальнейшей разработки.

Сплав САС-1 взаимодействует с водой мгновенно, однако образующийся гидрооксид с некоторого момента начинает поглощать воду [195]. С исчезновением воды реакция затухает (опыт 4). Требуемая полнота процесса обеспечивается при увеличении объема подаваемой воды примерно вдвое (опыт 5).

Установлено, что объем водорода, выделившийся в результате взаимодействия с водой ФСА 25, незначительно отличается от полученного в аналогичной реакции с ФС 75. Производство водорода в зимний период требует добавления порошка алюминия для разогрева реактора (опыты 6, 7).

Алюминий можно исключить, сокращая объем заливаемой воды. При этом становится возможным уменьшение количества используемой щелочи в 2 раза по отношению к стандартному расходу (опыты 10—12).

Температура в газогенераторе при стандартной загрузке ФС 75, щелочи и воды близка к указанной в инструкции [196]. При взаимодействии ФСА 25 и САС-1 температура незначительно повышается. С уменьшением подаваемой воды температура реакции ФСА 25 с раствором едкого натра увеличивается до 370 °С. Максимальные температуры отмечены в опытах с чистым кремнием.

В зимний период (в операторной 0—7 °С) температура изменяется следующим образом. Для реакции ФС 75 максимальная температура наружной стенки нижней части баллона — 160—170 °С, для кремния — 185—220 °С, для ФСА 25 — 145—165 °С (при сокращении подаваемой воды вдвое — до 220°С).

Температура газа в верхней части баллона во время реакции колеблется в пределах 90—110 °С, после завершения реакции — не более 50 °С.

Судя по графикам, рост температуры реагирующей смеси, как правило, опережает рост давления. Таким образом, в начальный период происходит частичное вскипание воды.

В летний период (в операторной 18—25 °С) при использовании ФС 75 наружная стенка нижней части баллона разогревается до 180—200 °С, ФСА 25 — до 165—185 °С (при сокращении объема воды вдвое — до 260 °С).

Как показывают данные [197], температура поверхности частиц сплава при высоком давлении значительно выше температуры раствора. Исходя из этого высокие температуры, зафиксированные автором работы [198] в начале процесса, связаны, по-видимому, с касанием спая термопары поверхности реагирующих частиц.

Тепло, выделяемое во время реакции, идет на прогрев продуктов взаимодействия, металла нижней части реактора и частичное испарение воды. Расчетная температура, определяемая для опытов с ФС 75 из теплового баланса, соответствует экспериментально найденной (290 °С в зимний период и 320 °С в летний).

Вторая серия экспериментов была нацелена на поиск режимов выгрузки продуктов реакции в зимний период при сокращенном расходе воды. В холодное время воду, подаваемую на реакцию, разогревают до 50-60°С, так как при заливе холодной воды (10—15 °С ) реакция не развивается.

Установлено, что продукты взаимодействия сплава ФСА 18 невозможно выгрузить из реактора (опыты № 2—7). По-видимому, данное обстоятельство частично связано со снижением температуры процесса. Продукты реакции сплавов ФСА 11 и ФСА 16, полученных восстановлением неорганической части угля, свободно удаляются из АВГ-45 (опыты № 8—10).

Методика обработки опытных данных

Скорость образования водорода в реакционном объеме равна:

W = ΔV/(m ·Δτ) и W = ΔV/(fуд-Δτ) (III.28)

Обобщение опытных данных проведено по уравнению (III.27).

Объединив уравнения (III.27) и (III.28), можно записать

W = d a/d τ = LA, (III.29)

![]() (III.30)

(III.30)

Значения коэффициента L для газогенератора АВГ-45 и кинетического стенда представлены в табл. 5, 6.

С повышением температуры с 363 К до 500 К скорость реакции значительно возрастает для кремния, ФС 75, но несколько снижается для алюминиевых сплавов и синтетических ФСА. Снижение скорости, по-видимому, связано с режимом размывания гидрооксида алюминия, образующегося на поверхности частиц.

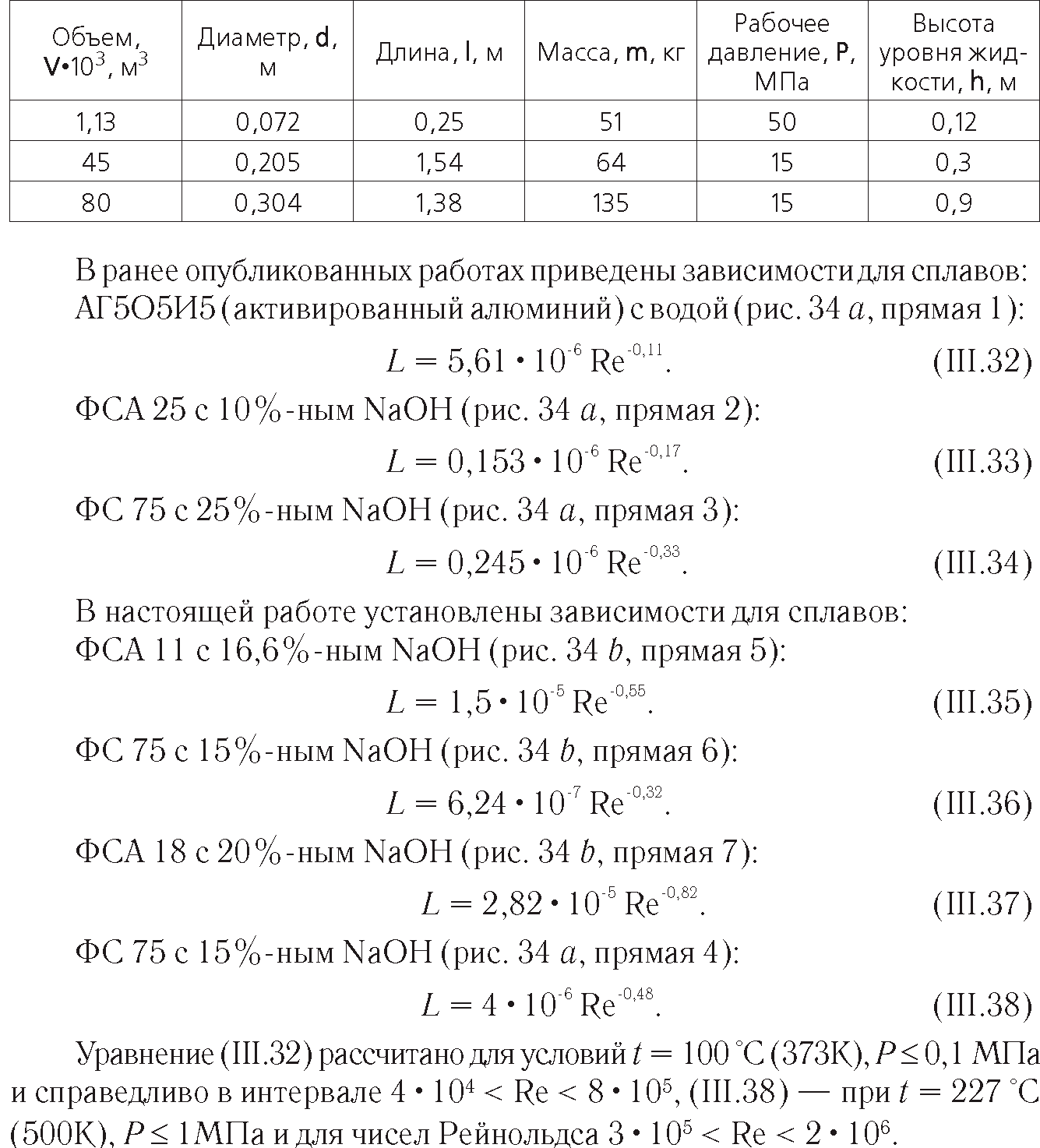

С ростом размеров аппаратов следует ожидать усиления неравномерности циркуляции потоков, что должно отразиться на интенсивности газовыделения. В этом случае целесообразно представить коэффициент L в виде зависимости от критерия Re жидкости подъемного потока

![]() (III.31)

(III.31)

В первом приближении значения критерия Re определяют по методу, разработанному для испарителей [50], а во втором — для газлифтов [152]. Зависимость коэффициента L от числа Re для баллонного газогенератора АВГ-45 и кинетического стенда представлены на рис. 34 (в том числе данные ИПМаш по испытанию реакторов 0,08 м3 и 0,2 м3 [50, 199]). Характеристики реакторов приведены в табл. 7.

Таблица 5

Термодинамические и кинетические данные реакций взаимодействия сплавов с водой и водным раствором щелочи в АВГ-45

Таблица 6

Термодинамические и кинетические данные реакций взаимодействия сплавов с водой и водным раствором щелочи в реакторе кинетического стенда (объем реактора 1,13·10-3 м3)

* В скобках указаны значения величин в условиях газлифта (без кипения жидкости, P > 2,6 МПа).

** В скобках указаны значения величин в условиях газлифта (без кипения жидкости, P > 2,6 МПа).

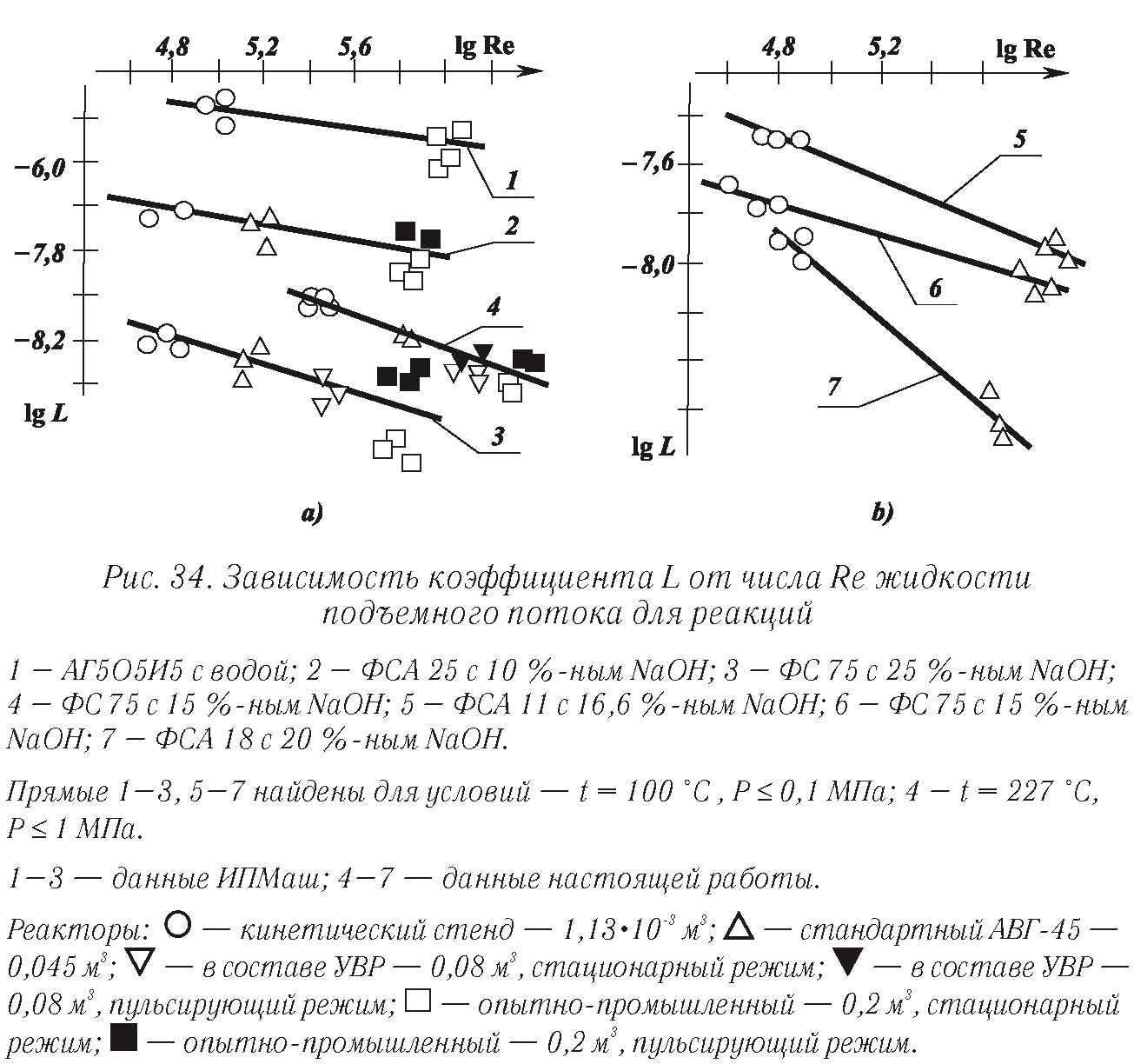

Таблица 7

Характеристики реакторов

Подтвержден факт снижения коэффициента L с ростом размеров аппарата для каждого типа реакции. Неравномерность циркуляции потоков усиливается с ростом плотности частиц сплава. За счет пульсации давления можно увеличить производительность реактора. Повышение давления в реакторе сопровождается ростом температуры смеси. Во время резкого снижения давления жидкость вскипает, что вызывает интенсивное перемешивание фаз.

Судя по графику, наиболее оптимальным с точки зрения производительности и обеспечения устойчивости процесса является реактор объемом 0,08 м3.

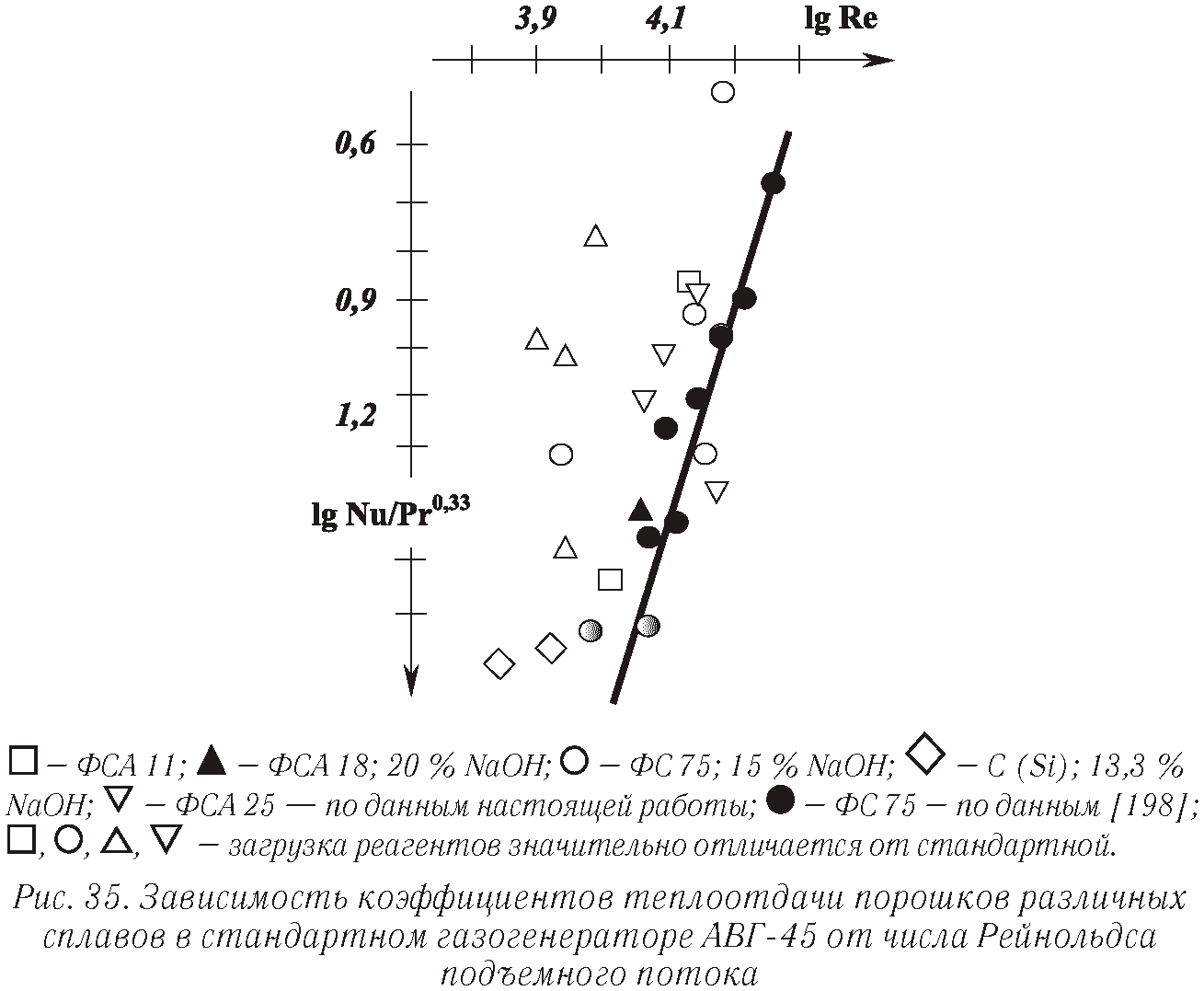

Для расчета аппарата найдены зависимости по теплообмену. Экспериментальные данные по исследованию теплообмена в реакторе АВГ45 представлены на рис. 35. Для сплава ФС 75 теплообмен подчиняется зависимости

![]() (III.39)

(III.39)

Уравнение (III.39) рассчитано на полупериод реакции (ar = 0,5) и справедливо в интервале![]()

В данном случае значения критерия Re рассчитаны с учетом скольжения фаз по методике, изложенной в разделе 3.3.1.

В данном случае объем образующихся газов зависел от типа реагентов и, отчасти, от варьирования загружаемого количества.

На рис. 35 приведены значения критерия Нуссельта для чистого кремния сплавов ФСА 11, ФСА 18, ФСА 25 и ФС 75. Прямая линия на рис. 35 соответствует уравнению (III.39). Высокие значения степени Re свидетельствуют о значительной турбулизации пограничного слоя, контактирующего с реакционной поверхностью, потоком пузырьков образующегося водорода. Конкретные математические зависимости по интенсивности теплообмена для других сплавов могут быть рекомендованы по мере дальнейшего накопления статистических данных.

Полученные опытные и теоретические данные использованы при проектировании автоматизированной реакторной установки, представленной на рис. 31 [200]. В этой работе приведены уравнения химических реакций с участием щелочи.

Сравнивая результаты данного исследования с результатами предыдущего, где обнаружено противоположное влияние числа Рейнольдса, мы еще раз убеждаемся в том, что законы трения в трехфазных потоках неинвариантны относительно изменения пространственного масштаба систем, или, иначе говоря, преобразований подобия.

При особо высоких давлениях значения энергии Гиббса следует уточнить по формуле

ΔGi= ΔGiln(P2/P1), (III.40)

где P2, P1 — конечное и начальное давления в аппарате.

Итак, проведенное исследование позволяет утверждать, что в пределах температур 0—400 °С не соблюдается строгая пропорциональность между движущей силой процесса и скоростью вытеснения водорода из воды сплавами алюминия, кремния и железа.

С увеличением диаметра аппарата тепломассообмен ухудшается.

Полученные данные могут служить ориентиром при оценке скорости подземных реакций.