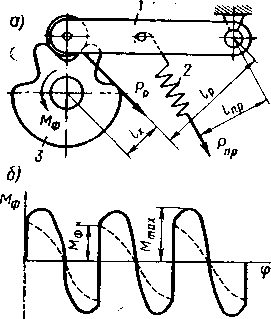

Рис. 15.8. Фиксирующий механизм контроллера:

а — конструкция; 1 — фиксатор; 2 — пружина фиксатора; 3 — храповик; б — механическая характеристика; Мф.к — фиксирующий момент; Мmах — максимальный момент

Специальные фиксирующие механизмы применяются только на контроллерах и переключателях непосредственного управления; фиксация на рабочих позициях в аппаратах с дистанционным приводом осуществляется конструкцией самого привода. Фиксирующий механизм в подавляющем большинстве случаев представляет собой рычаг с роликом (фиксатор), прижимаемый пружиной к храповику — диску с углублениями, соответствующими фиксированным позициям (рис. 15.8, а). При повороте храповика ролик фиксатора начинает выходить из впадины, и за счет усилия пружины создается положительный момент, препятствующий вращению, — фиксирующий момент. На второй половине угла между позициями ролик скатывается в следующую впадину — создается отрицательный момент, доворачивающий храповик и связанный с ним барабан на следующую фиксированную позицию. Четкая фиксация получается тогда, когда отрицательный момент при подходе к фиксированной позиции меняется скачком на положительный при выходе с нее; при этом желательно иметь равенство абсолютных величин этих моментов, так как при обратном вращении их знаки меняются на обратные.

Фиксирующим моментом является только величина скачкообразного изменения момента (рис. 15.8, б); именно она обеспечивает четкость фиксации. Величина максимального момента может быть и больше величины фиксирующего момента, но на четкость фиксации она существенного влияния не оказывает. Если величина положительного скачка фиксирующего момента мала, то фиксация ощущается плохо, и при повороте рукоятки такую позицию можно не заметить — «проскочить».

Если величина положительного скачка фиксирующего момента очень велика, то при выведении рукоятки с такой позиции нужно прикладывать очень большое усилие и за счет инерции можно легко «проскочить» следующую позицию. Таким образом, механическая характеристика фиксатора представляет собой в общем случае пилообразную кривую, у которой максимальный момент может и не совпадать с фиксирующим моментом (на рис. 15.8, б — сплошная кривая).

Условия, позволяющие получить одинаковый момент при одном и том же профиле храповика независимо от направления вращения, аналогичны условиям правильной установки кулачкового элемента, однако в отдельных случаях фиксатор может быть установлен таким образом (с отклонением от прямого угла), чтобы при повороте барабана контроллера от нулевой позиции в сторону включения моменты были бы увеличены, а при обратном повороте в сторону выключения контроллера («сброс» на нуль) были бы уменьшены.

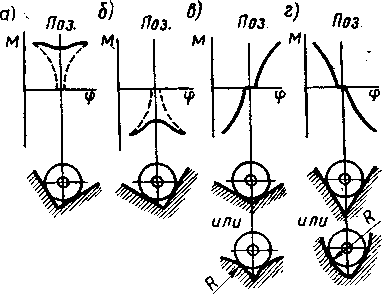

- Момент больше нуля или при подходе к позиции падает до нуля, а затем вновь возрастает до некоторой положительной величины (рис. 15.9, а). В этом случае при подходе к позиции следует скомпенсировать момент от коммутационных элементов — профиль берется крутой; при выходе с позиции сам момент от коммутационных элементов является фиксирующим — профиль берется пологий.

- Момент меньше нуля или при подходе к позиции уменьшается до нуля, а затем вновь возрастает до некоторой отрицательной величины (рис. 15.9, б). В этом случае при подходе к позиции берется пологий профиль, а при выходе с позиции — крутой, чтобы скомпенсировать отрицательный момент коммутационных элементов и зафиксировать барабан контроллера на данной позиции.

- При переходе через позицию момент меняется с отрицательных значений на положительные (рис. 15.9, в) — наилучший вариант изменения момента от коммутационных элементов, поскольку такое изменение само по себе является уже приличной фиксацией.

Поскольку в процессе работы фиксирующего механизма направление сил меняется довольно значительно, расчет механической характеристики проводится графически; силы трения во внимание не принимаются. Весь угол поворота храповика разбивается на ряд промежуточных положений, обычно через 2 — 3°, среди которых обязательно должны быть все фиксированные позиции контроллера. Для каждого положения определяются: усилия пружины фиксатора Рпр; его плечо относительно оси вращения фиксатора; плечи усилия Рр давления ролика на храповик относительно оси вращения фиксатора lр и оси вращения храповика /х.

Момент, создаваемый фиксирующим устройством,

![]() (15.12)

(15.12)

Результаты расчета целесообразно сводить в таблицу, форма которой аналогична табл. 15.1.

На основании проведенных расчетов строится механическая характеристика фиксирующего механизма, примерный вид которой показан на рис. 15.8, б.

Профиль храповика выбирается исходя из рассчитанной ранее кривой моментов на барабане, создаваемой всеми коммутационными элементами. Возможны четыре случая изменения момента от коммутационных элементов при проходе фиксированной позиции:

Рис. 15.9. Выбор профиля храповика

Профиль храповика — довольно пологий или радиусный, выпуклостью наружу — только слегка усиливает фиксирующее действие момента коммутационных элементов.

- При переходе через позицию момент меняется с положительных значений на отрицательные (рис. 15.9, г) — наихудший случай изменения момента от коммутационных элементов; обычно появляется значительный самоход барабана — барабан поворачивается с позиции без приложения внешних усилий, а при подходе к позиции надо прилагать значительные усилия. В этом случае следует не только скомпенсировать моменты от коммутационных элементов как при подходе к позиции, так и при выходе с нее, но и создать значительный момент. Профиль храповика должен быть достаточно крутым; иногда применяется радиусный профиль выпуклостью внутрь храповика.

Намеченные профили должны быть согласованы как с диаметром храповика, так и с углами между позициями. Очень нежелательным является случай, когда на зубце храповика получается площадка и момент от фиксирующего механизма становится равным нулю.