Насадочные огнепреградители чаще всего применяются для локализации пламени медленно горящих газо- и паровоздушных смесей, для которых нормальная скорость распространения пламени не превышает 0,45 м/с. Насадочные огнепреградители серийно не выпускаются, но отдельные предприятия изготовляют их сами и устанавливают на емкостях с горючими жидкостями, на трубопроводах со взрывоопасными смесями или на факельных трубах дегазационных установок.

В последние годы все более широкое применение находит способ дегазации угольных пластов и горных выработок. Обычно дегазационные установки отсасывают из шахт негорючую метановоздушную смесь, содержащую 40 — 50% метана, которая чаще всего сбрасывается в атмосферу. Однако при случайном обвале пород, внезапном выбросе газа и угля или при движении транс- -порта герметичность газопроводов дегазационной установки может быть нарушена. Вследствие этого возможно разбавление отсасываемого газа воздухом и образование горючей метановоздушной смеси. Иногда даже в неаварийных случаях концентрация метана в отсасываемом газе может снизиться до взрывоопасной [6.1].

Для предотвращения распространения пламени в случае поджигания образовавшейся горючей метановоздушной смеси необходимо устанавливать огнепреградители на входе газа в дегазационную установку, перед пламенным калориметром и газоопределителями установки, а также до и после эксгаустеров, если они не имеют взрывозащищенного исполнения, и перед выбросом газа в атмосферу.

В некоторых зарубежных правилах установка огнепреградителей после эксгаустера не предусмотрена [6.2].

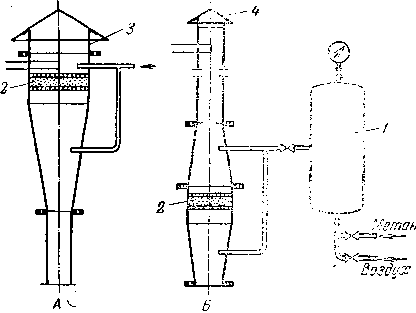

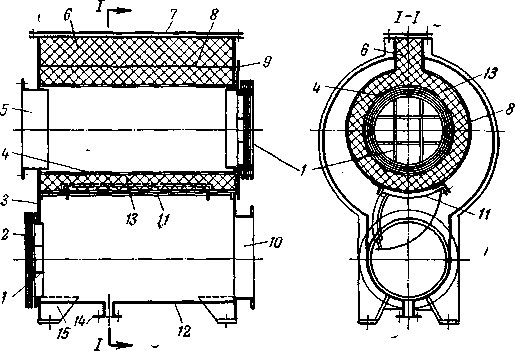

В работе [6.2] определена надежность действия насадочных огнепреградителей для локализации пламени рудничного газа в стационарных условиях. Схема установки для испытания огнепреградителей приведена на рис. 6.1.

Рис. 6.1. Схема установки для испытания огнепреграднтелей рудничного газа:

Установка для испытаний изображена на рис. 14.3.

При воспламенении рудничного газа у выхода из факельной трубы, например в результате удара молнии, вытекающая смесь будет гореть на поверхности насадки огнепреградителя. Выделяемое при горении рудничного газа тепло может сильно разогреть насадку и корпус огнепреградителя, что обусловит проскок пламени в защищаемое пространство в направлении к эксгаустерам.

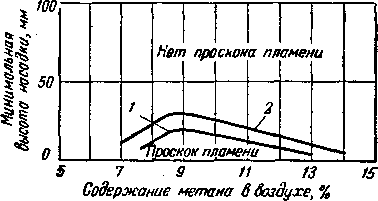

Рис. 6.2. Зависимость минимальной высоты насадки из стеклянных шариков от содержания метана в воздухе при огнепреградителе с Dy=400 мм:

1 — насадка из шариков 5 мм; 2 — насадка из шариков 6 мм.

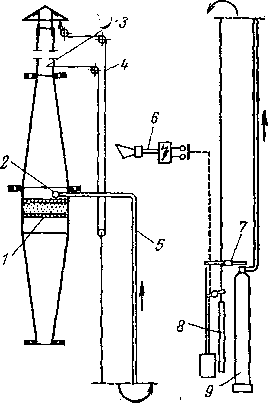

Для предотвращения длительного горения пламени на поверхности насадки рекомендуется применять автоматическое устройство, с помощью которого можно погасить горящий факел, не включая газодувку и, следовательно, установку отсасывания. Огнепреградитель для рудничного газа с автоматическим устройством для гашения пламени на насадке изображен на рис. 6.3.

Это устройство основано на применении легкоплавкой заглушки, которая при температуре 100 — 140 °C освобождает вставленный в трубопровод трос и с помощью канатного противовеса открывает быстродействующий вентиль. Через вентиль двуокись углерода, сжатый азот или водяной пар по трубопроводу поступают в пламегасящие сопла, вмонтированные в огнепреградитель. Одновременно дает сигнал сирена. Время срабатывания этого устройства при расходе рудничного газа 500 м3/ч 15 с [6.2]. В качестве пламегасящего агента может также применяться высокократная пена.

Пламегасящее средство можно подавать также с помощью электрического или пневматического привода.

Рис. 6.3. Огнепреградитель рудничного газа с автоматическим устройством для гашения пламени на насадке:

1 — огнепреградитель; 2 — пламегасящее сопло; 3 — легкоплавкая заглушка; 4 — трос; 5 — трубопровод гасящего вещества; 6 — сирена; 7 — быстродействующий вентиль; 8 — канатный противовес; 9 — средство тушения.

Если отсасываемый рудничный газ почти полностью направляется для дальнейшего использования и факельная линия, особенно линия сбросного факела, действует временно, возможно замерзание огнепреградителя в холодное время года. Для предотвращения замерзания может быть применен электрический или паровой обогрев.

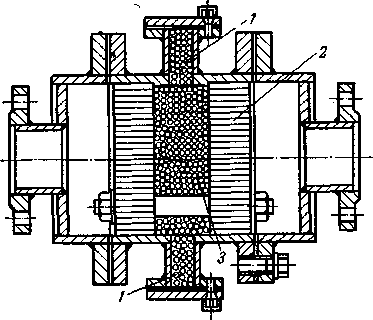

В коммуникационных насадочных огнепреградителях, расположенных горизонтально, вверху между материалом насадки и внутренней стенкой корпуса может образоваться полое пространство, вследствие чего огнепреградитель становится ненадежным. Этот недостаток устранен в огнепреградителе, конструкция которого изображена на рис. 6.4 [6.2]. Аналогичные конструкции описаны в работах [6.3, 6.4].

Огнепреградитель (рис. 6.4) снабжен загрузочным люком. Наличие загрузочного люка дает возможность легко удалить насадку для чистки. При загрузке насадки следует обеспечивать плотную засыпку.

Насадочные огнепреградители применяются также на установках для налива железнодорожных цистерн нефтепродуктами [6.5] для локализации пламени паров нефтепродуктов в смеси с воздухом.

В работе [6.6] были исследованы насадочные огнепреградители. В качестве насадки использовались шарики диаметром 5 — 6 мм из стеклянно-кристаллического вещества — агалита, имеющего дилатометрическую точку размягчения 840 оС, термическую стойкость 360 °C.

Испытания проводились в динамических условиях со смесями пары бензина — воздух; расход смесей в огнепреградителях с Dy100 составлял 12 м3/ч (6% паров бензина), Dy 150 — 18 м3/ч (4% паров бензина), Dy 200 — 60 м3/ч (3% паров бензина).

Рис. 6.4. Горизонтальный огнепреградитель с загрузочными люками:

1 — компенсирующий слой навалки; 2 — ребристая решетка; 3 — насадка.

Было установлено, что при толщине слоя шариков 50 мм, резкий рост температуры и перенос тепла в нижнюю часть огнепреградителя не наблюдается, для Dy 100, 150 и 200 мм в течение соответственно 35, 30 и 25 мин.

При проведении аналогичных опытов с заполнением огнепреградителей стеклянными шариками опасное нагревание нижней части кассеты и корпуса при непрерывном горении паров бензина над слоем шариков произошли при Dy 100 и 150 через 5 мин и при Dy 200 через 4 мин. Таким образом огнепреградители с агалитовыми шариками обеспечивают в 6 — 7 раз большую продолжительность защиты, чем огнепреградители со стеклянными шариками.

Опыты по определению возможности засасывания пламени через слой шариков показали, что нагревание нижней части кассеты и корпуса огнепреградителя до опасной температуры 120 °C происходит очень быстро (через 1 — 7 мин) в зависимости от диаметра огнепреградителя и потока газовой смеси.

Поэтому в случае воспламенения горючих паров над огнепреградителем недопустимо понижать уровень горючего в резервуаре, так как это приведет к засасыванию воздуха через вентиляционные отверстия и к проникновению пламени внутрь резервуара.

Рис. 6.5. Огнепреградитель системы ВКР с кольцевым слоем гравия: 1 — опорные решетки; 2 — мембрана; 3 — боковая стенка; 4 — внутренний перфорированный цилиндр; 5, 10 — патрубки для входа и выхода газа; 6 — бункер; 7 — крышка бункера; 8 — внешний перфорированный цилиндр; 9 — крышка кольцевого пространства; 11 — люк для выгрузки гравия; 12 — корпус; 13 — гравий; 14 — патрубок для отвода конденсата; 15 — установочные лапы.

Ряд опытов был проведен с целью проверки возможности быстрого тушения пламени, возникшего над кассетами шариков. Предварительно установлено, что для одноразового гашения пламени достаточно 200 г двуокиси углерода.

На установках рекуперации органических растворителей, паров спиртов, эфиров, ацетона, бензола и др., образующих с воздухом взрывоопасные смеси, для защиты аппаратуры, емкостей и трубопроводов устанавливают насадочные, сетчатые и ленточные огнепреградители [6.4].

Для защиты оборудования и трубопроводов при рекуперации летучих растворителей используют огнепреградители системы ВКР с кольцевым слоем гравия (рис. 6.5). Слой гравия с размером гранул 3,5 — 5,5 мм толщиной 70 — 80 мм заключен между двумя концентрическими перфорированными цилиндрами (диаметр отверстий 10 мм, шаг 15 мм), покрытыми с внутренней стороны проволочными сетками из латуни или нержавеющей стали с ячейками в свету 2X2 — 3X3 мм. Цилиндры с насадкой помещены в корпус. Сверху к наружному цилиндру по всей его длине приварен бункер, проходящий через стенку корпуса. В бункере находится запас гравия для автоматической компенсации насадки в случае ее убыли. Наличие бункера с запасом гравия исключает возможность проскока пламени через незаполненные места, которые могли бы образоваться при отсутствии компенсационного устройства. На гравийном огнепреградителе системы ВКР установлена разрывная мембрана.

К недостаткам огнепреградителей этого типа относятся значительное сопротивление до 1·103 Па, создаваемое насадкой, что ведет к потере производительности рекуперационной установки; неудобство и сложность обслуживания, конденсация паров воды на решетках, на насадке и их замерзание в зимнее время, что приводит к нарушению режима работы [6.6, 6.7]. Кроме того, в процессе работы решетки и насадка огнепреградителя засоряются прошедшей через фильтры пылью и посторонними примесями. Для нормальной эксплуатации огнепреградителя его приходится тщательно очищать от производственной пыли и других примесей, а также производить регулярный контроль и осмотр.

Чистка и осмотр огнепреградителя требуют остановки на продолжительное время рекуперационной установки и полной разборки огнепреградителя. Этого можно избежать, если предварительно очищать паровоздушную смесь от пыли и применять приспособления, которые бы ускорили чистку и осмотр огнепреградителя. Для предотвращения конденсации влаги при транспортировании паровоздушной смеси трубопроводы и огнепреградитель необходимо покрыть слоем теплоизоляционного материала.

Поскольку гравий имеет неравномерное зернение, его желательно заменять агалитовыми или фарфоровыми шариками диаметром 5 — 6 мм.

В работе [6.8] проведено исследование разгрузочной способности, а также взрывозащитных свойств разгрузочных кварцезаполненных устройств в экспериментальных оболочках значительной емкости (100, 300 и

1000 л). В результате исследований определены конструктивные элементы разгрузочных устройств и рекомендован материал для их заполнения.

Более приемлемо устройство, в котором дробленый кварц или кварцевый песок с размером зерен 2,5 — 3 мм заключен между двумя прочными стальными решетками с отверстиями диаметром не более 2 мм.

Слой кварцевых зерен указанных размеров, как показали опыты, является взрывонепроницаемым для метановоздушных смесей.

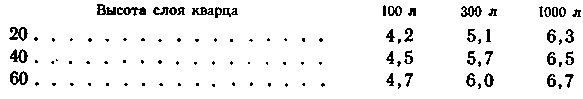

Ниже приведены давления взрыва (в Па-105) в оболочках разного объема в зависимости от высоты слоя кварца (в мм) в разгрузочном устройстве:

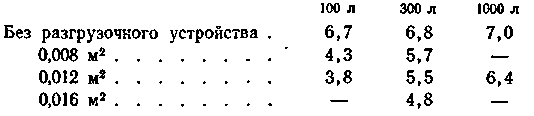

Ниже приведены давления взрыва (в Па-105) в оболочках различного объема в зависимости от площади поперечного сечения разгрузочного устройства:

Основной расчетной величиной при конструировании разгрузочных устройств является коэффициент разгрузки

![]() (6-1)

(6-1)

где S — площадь поперечного сечения разгрузочного устройства, м2 ;

Р0 — давление взрыва в герметизированной оболочке, Па; рр — расчетное давление, Па.

Расчетное давление — это предполагаемой максимальное давление, которое может возникнуть при применении разгрузочного устройства.

Результаты исследований показывают, что применение разгрузочных кварцезаполненных устройств обеспечивает значительное снижение давлений, развивающихся во взрывобезопасных оболочках при взрыве газовых смесей. Это дает возможность уменьшить массу оболочек, упростить их изготовление и облегчить испытания на прочность.