§ 12. 1. Конструкции пневматического привода и его расчет

Пневматический привод представляет собой цилиндр, в котором под действием сжатого воздуха перемещается поршень. Основное достоинство пневматического привода — возможность получать очень большие тяговые усилия, величина которых практически не зависит от хода подвижных частей привода, при небольших габаритах и массе.

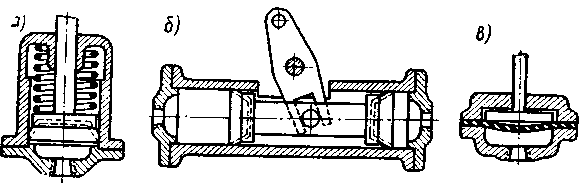

Рис. 12.1. Конструкции пневматических приводов:

а — поршневой с самовозвратом; б — поршневой без самовозврата; в — диафрагменный

Основной недостаток пневматического привода — необходимость наличия сжатого воздуха; кроме того, пневматический привод требует систематической смазки и специальных аппаратов для управления впуском и выпуском сжатого воздуха. Обычно управление впуском и выпуском сжатого воздуха осуществляется электромагнитным клапаном — клапанным устройством, имеющим электромагнитный привод. Пневматические приводы нашли широкое применение в мощных электрических аппаратах, требующих для своей работы больших усилий, а также в тех случаях, когда место для размещения аппаратуры ограничено как, например, в электрическом транспорте.

По конструктивному оформлению пневматические приводы (рис. 12.1) можно подразделить на поршневые с самовозвратом, поршневые без самовозврата и диафрагменные. При подаче воздуха в поршневом приводе его поршень перемещается и через шток передает усилие на механизм аппарата. Возврат привода в исходное положение при выпуске воздуха из-под поршня осуществляется либо пружиной (с самовозвратом), либо впуском воздуха под второй поршень (без самовозврата). Материал цилиндра привода чугун, поршня — сталь, плотное прилегание поршня к стенкам цилиндра осуществляется за счет кожаных манжет, бронзовых или чугунных поршневых колец. Величина хода поршневого привода практически может быть любой. Основной недостаток поршневого привода — весьма значительные силы трения при скольжении уплотнения поршня по стенкам цилиндра. В диафрагменном приводе роль уплотнения поршня выполняет упругая, обычно резиновая диафрагма, разделяющая объем, занимаемый поршнем, от объема, куда впускается сжатый воздух. Усилие сжатого воздуха передается на поршень через прогибающуюся диафрагму, поэтому ход диафрагменного привода невелик (порядка 5 мм), но зато привод не имеет сил трения.

Расчет тягового усилия, развиваемого в процессе хода поршня, весьма сложен.

Расчетным путем определяется только статическое усилие, развиваемое пневматическим приводом, н,

![]() (12.1).

(12.1).

где D — диаметр цилиндра, см; р — давление сжатого воздуха, н/см2 .

Наиболее часто в пневматических приводах применяется сжатый воздух с номинальным давлением р=50 н/см2 ; при этом привод должен быть выбран таким образом, чтобы аппарат работал и при минимальном давлении сжатого воздуха рmin=0,7 р = 35 н/см2 .

Как уже говорилось, в поршневых пневматических приводах силы трения значительны, поэтому при расчёте привода они должны быть учтены.

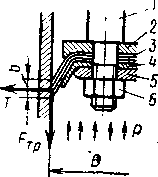

При кожаном уплотнении (рис. 12.2) диаметр поршня 2, насаживаемого на шток 1, на 0,3-0,5 мм меньше диаметра цилиндра. На поршень устанавливается кожаное уплотнение 3, обычно состоящее из нескольких слоев кожи, прижимаемое к стенкам цилиндра тарельчатой пружинной шайбой 4. Усилие, с которым тарельчатая пружинная шайба прижимает уплотнение к стенкам цилиндра, невелико и необходимо лишь для того, чтобы уплотнение сохраняло свою форму при отсутствии сжатого воздуха. При работе привода уплотнение прижимается сжатым воздухом. Вся конструкция крепится на штоке с помощью нажимной шайбы 5 и гайки 6, которая для предупреждения самоотвертывания обычно шплинтуется.

Рис. 12.2. Поршень с кожаным уплотнением

Сила трения скольжения кожаного уплотнения по чугунному цилиндру (в н)

(12.2)

![]()

где Т — сила, с которой уплотнение прижимается к цилиндру, н; f — коэффициент трения кожи по чугуну; f=0,2-0,3.

Сила, с которой уплотнение прижимается к поверхности цилиндра, создается сжатым воздухом и равна (в н)

![]() (12.3) где р — давление сжатого воздуха, н!см2 ·, D — диаметр цилиндра, см, b — ширина уплотнения, см, 6 = 8-10 мм.

(12.3) где р — давление сжатого воздуха, н!см2 ·, D — диаметр цилиндра, см, b — ширина уплотнения, см, 6 = 8-10 мм.

Подставляя (12.3) в (12.2), получим величину силы трения поршня с кожаным уплотнением

![]() (12.4)

(12.4)

Необходимо отметить, что рассчитанная сила трения получается при движении поршня; при трогании с места, за счет залипания уплотнения, сила трения должна быть увеличена в 1,5-1,7 раза.

При большом перерыве в работе пневматического поршневого привода с кожаным уплотнением и при загустевшей смазке силы трения при трогании с места Ртр могут иметь следующие значения [Л. 10]: до 200 н при D=45 мм; до 400 н при D=58mm; до 500 н при D= 90 мм.

Таким образом, поршневой привод с кожаным уплотнением при своей простоте имеет весьма значительные силы трения, зависящие от давления сжатого воздуха.

§ 12. 2. Буферные и демпферные устройства; их конструкция

Подвижные детали механизма электрического аппарата обычно движутся ускоренно и к концу хода обладают некоторым запасом кинетической энергии. При остановке подвижных частей запасенная кинетическая энергия переходит в потенциальную энергию деформаций соударяющихся деталей, что может привести либо к усиленному износу деталей, либо даже к их поломке. Поэтому в мощных аппаратах, где кинетическая энергия движущихся деталей значительна, применяются специальные устройства в виде буферов и демпферов для ее расходования.

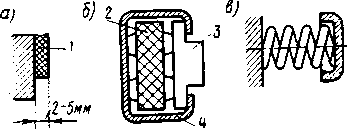

Устройства, поглощающие кинетическую энергию в конце хода, непосредственно при ударе, называются буферными устройствами, или буферами (рис. 12.3).

Рис. 12.3. Конструкции буферов: а — в виде прокладки; б — с резиновым амортизатором; в — пружинный; 1 — кожа» резина, текстолит; 2 — резиновый амортизатор; 3 — фибровый упор; 4 — корпус

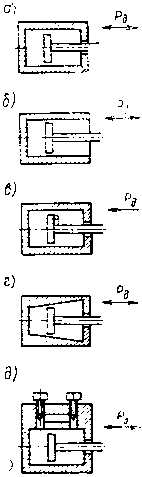

Рис. 12.4. Поршневые демпферы: а — масляный или воздушный с демпфированием в обоих направлениях; б — воздушный с демпфированием в обоих направлениях; в — масляный с демпфированием в одном направлении; г — с силой демпфирования, зависящей от пути; д — с регулировкой силы демпфирования

Демпфирование может осуществляться как в обоих направлениях движения поршня, при открытом или закрытом цилиндре (рис. 12.4, а, б), так и в одном, при наличии обратного клапана (рис. 12,4, в).

Сила демпфирования может зависеть от величины перемещения поршня при выполнении цилиндра с переменным диаметром (рис. 12.4, г) и в связи с этим с меняющейся шириной щели между поршнем и цилиндром, через которую перетекает масло или воздух, а также может регулироваться специальными винтами, изменяющими при их ввертывании сечение канала, по которому перетекает воздух или масло (рис. 12.4, д).

Основным элементом буфера является элемент, обладающий большой упругостью и выполняемый в виде кожаной или резиновой прокладки, а при сильных ударах — в виде жесткой пружины или комплекта пружин. Существенным недостатком буферов является то, что после остановки подвижной детали возможен ее отброс под действием упругих сил буфера. Размеры и материал буфера в электрических аппаратах обычно выбирается на основании опыта.

Устройства, поглощающие энергию в процессе движения механизма, называются демпферами и конструктивно более сложны, чем буферы. Энергия может поглощаться демпферами в обоих направлениях движения или только в одном, на протяжении всего хода механизма или только на его части. Поскольку демпферы забирают энергию в процессе хода механизма, то скорость движения подвижных деталей уменьшается, поэтому демпферные устройства находят широкое применение для получения выдержки времени срабатывания аппарата за счет увеличения времени движения механизма. Противодействующая сила, развиваемая демпферным устройством при его работе, называется силой демпфирования и проявляется только при движении деталей механизма, не уменьшая, таким образом, статических сил привода.

Наибольшее распространение в электрических аппаратах нашли поршневые масляные или воздушные демпферы (рис. 12.4). Они представляют собой цилиндр, заполненный воздухом или маслом, внутри которого перемещается поршень, связанный с движущимся механизмом. При движении поршня масло или воздух должны перетекать из одной полости цилиндра в другую, на что и затрачивается энергия. В общем случае в таких демпферных устройствах сила демпфирования пропорциональна скорости движения поршня ![]() (12.5)

(12.5)