В зависимости от условий применения электрического аппарата, его места расположения, влияния окружающей среды, возможности доступа и степени опасности прикосновения к нему обслуживающего персонала аппарат должен иметь соответствующую механическую защиту, осуществляемую оболочкой. Степень такой защиты определяется, в основном, двумя условиями — необходимостью защиты самого аппарата от воздействия окружающей среды (пыль, дождь, снег, газы и др.) и требованиями техники безопасности — и обеспечивается конструктивным исполнением оболочки.

Электрические аппараты в зависимости от степени механической защиты, т. е. от конструктивного исполнения оболочки, имеют следующие исполнения: 1) открытое, или незащищенное; 2) защищенное; 3) пыленепроницаемое; пылебрызгонепроницаемое; 5) водозащищенное; 6) герметичное; 7) взрывобезопасное.

При открытом исполнении аппарата не предусматривается никакой защиты. Такие аппараты устанавливаются в закрытых помещениях, пультах и шкафах, двери и крышки которых обычно снабжаются специальной блокировкой; эта блокировка при открывании двери или крышки автоматически, путем воздействия на схему установки, снимает напряжение с электрических аппаратов, установленных в данном помещении, пульте, шкафу.

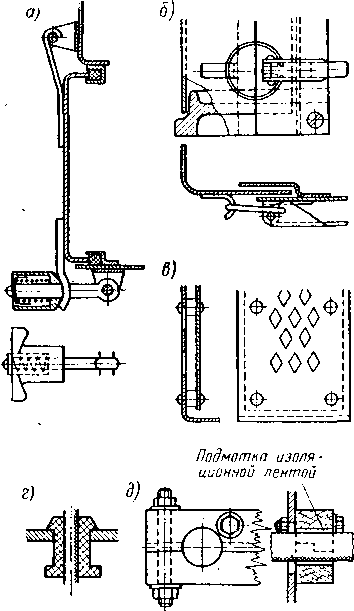

Рис. 13.3. Элементы пыленепроницаемой оболочки:

а — уплотнение крышки войлочное или из губчатой резины с пружинным замком; б — лабиринтное уплотнение с кольцевым замком; в — лабиринтное уплотнение вентиляционных отверстий; е — ввод провода в оболочку через резиновую буксу; д — ввод провода в оболочку через разъемную деревянную клицу

Защищенное исполнение электрического аппарата предусматривает обычно легкосъемную оболочку, предупреждающую случайное прикосновение оператора к аппарату, а также защищающую аппарат от попадания в него твердых посторонних предметов среднего размера (диаметром 12,5 мм). Такая оболочка может изготавливаться как из сплошного листового материала, так и из сетки с ячейками соответствующего размера.

При пыленепроницаемом исполнении электрического аппарата оболочка препятствует проникновению в аппарат пыли в количествах, которое могло бы помешать нормальной работе аппарата. Оболочка обычно легко снимается, имеет кольцевые или пружинные замки самых разнообразных конструкций, две из которых показаны на рис. 13,3, а, б. Места соединения съемной части оболочки с несъемной частью могут иметь либо лабиринтные уплотнения, либо уплотнения из войлока или губчатой мягкой резины (рис. 13.3, а, б). Вентиляционные отверстия в отдельных случаях имеют лабиринты, препятствующие попаданию пыли внутрь оболочки (рис. 13.3, в). Ввод проводов осуществляется либо через резиновые буксы (рис. 13.3, г), либо через разъемные деревянные клипы (рис. 13.3, д). Необходимо заметить, что деревянные разъемные клипы очень часто применяются для механического крепления проводов. Оболочка пылебрызгонепроницаемого исполнения электрического аппарата предупреждает проникновение не только пыли, но и брызг жидкости (например, дождя) при любом расположении аппарата по отношению к направлению брызг. Конструктивное исполнение оболочки аналогично пылезащищенному исполнению, но прижатие крышек осуществляется с большими усилиями; лабиринтное уплотнение крышек обычно не применяется — в качестве уплотнительного материала ставится большей частью резина. Уплотнение вводимых в аппарат проводов аналогично пыленепроницаемому исполнению, но нередко осуществляется и через сальники, как в водозащищенном исполнении (рис. 13.4). Вентиляционные отверстия по возможности стараются не делать; при их наличии они выполняются с хорошим лабиринтным уплотнением или в виде жалюзей, причем должен быть обеспечен сток жидкости, попадающей в лабиринт.

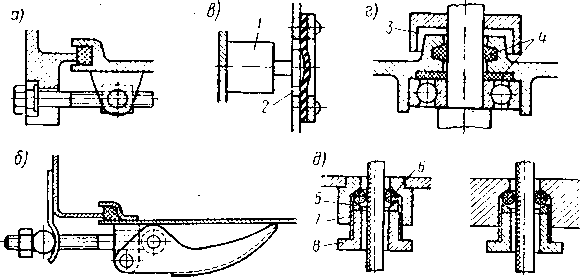

Рис. 13.4. Элементы водозащищенной оболочки:

а — замок в форме откидного болта; б — рычажно-болтовой замок; в — управление кнопкой через диафрагму; г — уплотнение валика рукоятки управления; д - ввод проводов через сальники; 1 — кнопка; 2 — резиновая диафрагма; 3 — лабиринт; 4 — сальники; 5 — нажимная шайба; 6 — резиновое кольцо; 7 — корпус; 8 — гайка

Уплотнение мест соединения такой оболочки осуществляется при помощи резиновых шнуров с достаточно большой упругостью, а крепление съемной части оболочки — при помощи откидных болтов или замков с достаточно сильной затяжкой (рис. 13.4, а, б). Вывод валиков рукояток управления осуществляется через сальники с лабиринтами (рис. 13.4, г), иногда управление осуществляется через резиновую диафрагму (например, управление кнопками — рис. 13.4, в). Ввод проводов осуществляется через специальные сальники (рис. 13.4, д); вентиляционные отверстия обычно не делаются.

Герметическое исполнение оболочки позволяет аппарату работать под слоем воды до 10 м. Места соединений разъемных частей оболочки должны обеспечивать полную герметичность; в отдельных случаях оболочка выполняется неразъемной — места соединений пропаиваются. Ввод проводов осуществляется через сальники, а при неразъемной оболочке — через клеммовую коробку, имеющую съемную крышку. Органы непосредственного управления аппаратом при герметическом исполнении оболочки обычно выводятся через различные упругие элементы: диафрагмы, сильфоны и др.

Аппараты во взрывобезопасном исполнении предназначены для работы во взрывоопасной среде по газу (метан, водород) или по пыли (угольная, мучная, древесная и др.). Взрывобезопасные оболочки не делаются герметическими, так как попадание взрывоопасной смеси воздуха, газа или пыли возможно при осмотре неработающего аппарата. Конструкция оболочки должна быть такой, чтобы могла выдержать взрыв внутри, но не дать ему распространиться во внешнюю среду.

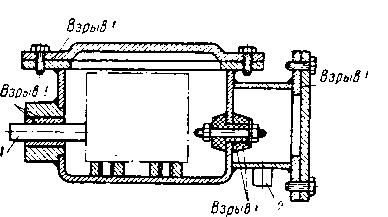

Рис. 13.5. Пример оболочки во взрывобезопасном исполнении:

1 — валик управления; 2 — сальник для ввода проводов

С этой целью оболочки выполняются с достаточной механической прочностью, а поверхности прилегания крышек, валов, втулок выполняются таким образом, чтобы горячие газы, образовавшиеся в результате взрыва внутри оболочки, проходя наружу по щелям в местах соединения деталей оболочки, охладились бы настолько, что не могли бы воспламенить газ окружающей среды. Поэтому места соединений различных деталей оболочки делаются в виде фланцев достаточной ширины с низкой шероховатостью поверхности (V5 — V6), так как шероховатая поверхность образует местные маленькие скопления газа, и при прохождении горячих продуктов взрыва через такую щель получается ряд последовательных микровзрывов, поддерживающих температуру выходящего газа.

Не допускаются резьбовые отверстия, проходящие внутрь взрывобезопасной оболочки, и различные уплотнения в местах соединения деталей оболочки. Ввод проводов в основную оболочку производится через токоведущие шпильки с проходными изоляторами, а в клеммовую коробку — через сальники; вывод валиков управления производится только при помощи подшипников скольжения надлежащей ширины. Крепление съемных крышек осуществляется болтами, причем их отвертывание возможно только специальными ключами. Обычно съемная крышка блокируется с аппаратом таким образом, чтобы при включенном аппарате нельзя было снять крышку, а при снятой крышке — нельзя включить аппарат. В конструкции самого аппарата обычно не разрешается применение деталей из горючего материала.

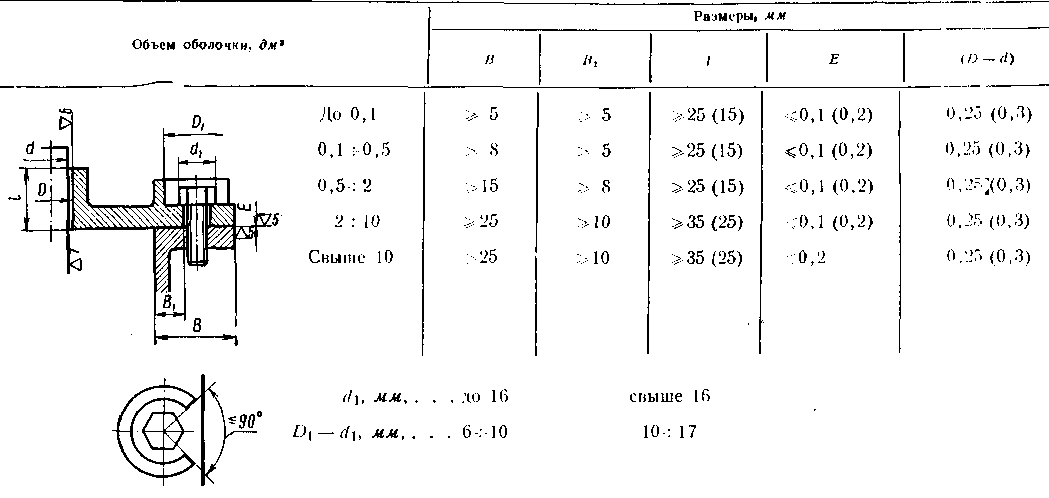

Таблица 13.2

Примечание. В скобках указаны минимальные размеры для аппаратов с номинальным напряжением до 133 в и проходной мощностью до 4 ква.

Пример взрывобезопасной оболочки приведен на рис. 13.5; места, через которые взрыв может передаться наружу, обозначаются словом «Взрыв!».

Спроектированная взрывобезопасная оболочка должна соответствовать специальным нормам [Л. 5]. Нормированные размеры элементов оболочки аппарата взрывобезопасного исполнения приведены в табл. 13.2.

§ 13. 4. Особенности конструкции вибро- и ударостойких электрических аппаратов

Электрические аппараты в процессе эксплуатации нередко подвергаются тряске и ударам, причем в отдельных случаях величины ускорений, получающихся при вибрации и ударах, могут достигать весьма больших значений — порядка нескольких десятков g (где g — ускорение силы тяжести). При этом аппарат должен работать устойчиво, не давая ложных включений и выключений. Такие аппараты называют вибро- и удароустойчивыми; их конструкции имеют некоторые особенности. Прежде всего, конструкции таких аппаратов не должны иметь деталей из хрупких материалов, которые могут разрушиться под действием инерционных сил. Для того чтобы инерционные силы, возникающие при вибрации и ударах, не могли перемещать подвижные детали, последние должны быть уравновешены относительно своей оси вращения; в этом случае, очевидно, возникающие инерционные силы будут приложены к оси вращения подвижной детали. Уравновешивание деталей подвижной системы достигается как за счет соответствующей конструкции (например, контактная система уравновешивает якорь), так и за счет введения специальных противовесов. Увеличению вибро- и ударостойкости способствует также уменьшение массы подвижных деталей (очевидно, что с уменьшением массы уменьшаются и значения инерционных сил) и увеличение жесткости и силы затяжки пружин. В последнем случае действующие силы аппарата становятся больше инерционных сил, вследствие чего последние значительного влияния на работу аппарата не оказывают. Все крепежные детали вибро- и ударостойких аппаратов должны иметь устройства против самоотвинчивания: наиболее предпочтительными являются пружинные шайбы.

В тех случаях, когда принятых мер недостаточно для повышения вибро- и ударостойкости, аппарат может устанавливаться на специальных амортизаторах (большей частью резиновых или пружинных) .

Для ножей рубильников и патронов предохранителей довольно часто ставятся специальные механические зажимы, не дающие выскочить ножу рубильника или патрону предохранителя из гнезда под действием инерционных сил.