Работа биметаллического элемента определяется его повышением температуры. Расчет превышения температуры проводится так же, как для голой шины (см. § 4.2). Биметаллические элементы защитных аппаратов работают в момент срабатывания в кратковременном режиме: расчет превышения температуры при таком режиме изложен в § 3.5.

Вторым элементом расчета биметаллического элемента является определение его прогиба при данном превышении температуры и усилия, развиваемого при этом прогибе (рис. 6.1).

Механический расчет биметаллического элемента ведется так же, как расчет балки, защемленной одним концом. При этом производятся следующие допущения (практически слабо искажающие действительную картину):

- нагрев пластины во всех ее точках одинаков;

- поперечные сечения пластины, плоские и перпендикулярные к оси пластины до нагрева, остаются такими же и после нагрева;

- коэффициенты линейного расширения остаются постоянными и не зависят от нагрева кассеты и вызвать воспламенение смеси в защищаемом пространстве [5.4].

Огнепреградители типа ОП были испытаны также на надежность локализации пламени бензиновоздушной смеси при непрерывном горении на поверхности рулона [5.5].

Результаты опытов приведены в табл. 5.2.

Установлено, что в случае возникновения стационарного пламени на поверхности рулона, он расплавляется через 15 — 25 мин. Для испытанных типоразмеров диаметр рулона практически не влияет на эффективность огнепреградителя.

У огнепреградителей типа ОП больших размеров (ОП-ЗОО, ОП-350) под действием высоких температур смещались слои рулона, образовывались сквозные отверстия, размер которых превышал критический для гашения пламени. Вследствие этого пламя проходило через огнепреградитель в защищаемое пространство после 4 — 5 мин с начала горения на поверхности рулона.

Если расход горючей смеси увеличивался по сравнению с тем, при котором проводились испытания, пламя отрывалось от поверхности рулона на несколько миллиметров. Рулон при этом не плавился, не нагревался до значительной температуры, и смесь могла гореть длительное время (несколько часов) без проскока пламени.

В настоящее время огнепреградители на емкостях с горючими жидкостями устанавливают под дыхательными и предохранительными клапанами. В случае воспламенения горючей смеси, выходящей из резервуара, пламя может пройти через клапан и, как указано выше, стабилизироваться на огнепреградителе. При этом под воздействием пламени и нагретых до высокой температуры продуктов сгорания дыхательный клапан быстро выходит из строя.

Расположенный над огнепреградителем дыхательный клапан затрудняет отвод тепла от огнепреградителя, что может привести к быстрому разогреву, расплавлению рулона и проскоку пламени в резервуар.

Таблица 5.2. Результаты испытаний огнепреградителей типа ОП

В дыхательных клапанах, совмещенных с огнепреградителями, последние расположены в патрубках, повернутых вниз. И в этом случае при стабилизации пламени огнепреградитель подвергается интенсивной тепловой нагрузке.

Поэтому для повышения надежности локализации пламени при длительном его горении огнепреградители следует располагать над дыхательной арматурой, в результате чего значительно улучшается отвод тепла и нагретых продуктов сгорания в окружающее пространство.

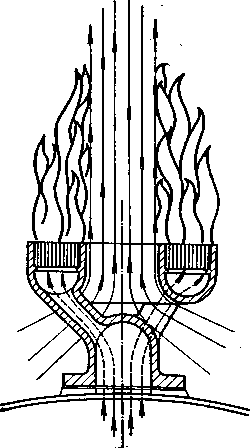

Рис. 5.2. Огнепреградитель с кольцевым пламегасящим элементом.

Разработан ряд конструкций огнепреградителей, устанавливаемых над дыхательными клапанами [5.6].

Во избежание загрязнений и попадания атмосферных осадков огнепреградитель накрыт колпаком с противовесом. Колпак стопорится болтом из легкоплавкого сплава. В случае возникновения пламени болт быстро расплавляется, после чего колпак отбрасывается в сторону, а пламя устремляется вверх, препятствуя разогреву огнепреградителя.

На рис. 5.2 изображен огнепреградитель с кольцевым пламегасящим элементом. Такая конструкция корпуса огнепреградителя позволяет охлаждать рулой как с наружной, так и с внутренней стороны.

Для локализации пламени горючих смесей могут быть применены огнепреградители, в которых гофрированная лента заменена сетчатой [5.7].

Рис. 5.3. Схема установки огнепреградителей и арматуры на газоуравнительной системе трех резервуаров:

1 — резервуар; 2 — предохранительный клапан; 3 — безынерционный запорный клапан; 4 — детонационностойкий огнепреградитель; 5 — амортизатор; 6 — общий вентиляционный трубопровод; 7 — огнепреградитель на линии выброса газов в атмосферу.

При хранении бензина и других ЛВЖ во взаимосвязанных резервуарах огнепреградители устанавливают не только на сбросных линиях, но и на соединительных трубопроводах газоуравнительных систем, что предотвращает распространение пламени во все резервуары, если оно возникнет в одном из них. На рис. 5.3 показана схема установки огнепреградителей и арматуры на газоуравнительной системе трех резервуаров [5.8], на рис. 5.4 — схема централизованной установки огнепреградителей и дыхательной арматуры в резервуарном парке для нефти емкостью 320 тыс. м3 [5.9].

Обычно на трубопроводах газоуравнительных систем должны устанавливаться сухие взрыво- и детонационностойкие огнепреградители. Эти огнепреградители снабжены устройствами для разрушения детонационной волны на подходе к огнепреграждающему элементу и не являются огнестойкими [5.10].

Детонационностойкие огнепреградители должны обладать повышенной прочностью. Огнепреградители с условным диаметром до 100, от 100 до 200 и свыше 200 мм должны быть рассчитаны на статическое давление соответственно 50-105, 60-105 и 80-105 Па.

К емкостям с горючими жидкостями помимо газовых трубопроводов присоединены трубопроводы для слива и налива жидких продуктов.

В ряде случаев в трубопроводах для жидкостей (так же как и в газовых трубопроводах) может образоваться паровоздушная смесь.

Рис. 5.4. Схема централизованной установки огнепреградителей и дыхательной аппаратуры в резервуарном парке для нефти емкостью 320 тыс. м3:

1 — дыхательные клапаны; 2 — асбоцементные трубы Ø 400 мм; 3 — поворотные заслонки; 4 — стальные трубы Ø 400 мм; 5 — предохранительные клапаны; 6 — огнепреградители.

Поэтому на трубопроводах для жидкостей должны быть установлены взрыво- и детонационностойкие огнепреградители.

Сухие огнепреградители для этой цели неприемлемы, так как узкие каналы быстро бы засорились. Кроме того, условия эксплуатации (например, емкость и трубопроводы заглублены) не всегда позволяют производить осмотр и чистку сухого огнепреградителя.

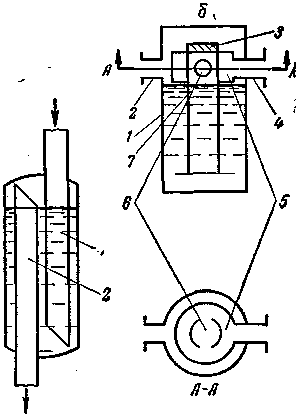

Рис. 5.5. Жидкостной детонационностойкий огнепреградитель сифонного типа:

а — для наливных трубопроводов; 1 — труба; 2 — сливная труба; б — для сливных и наливных трубопроводов; 1 — корпус; 2, 4 — штуцеры; 3 — ленточный элемент; 5 — расширение; 6 — отверстия; 7 — труба.

На сливных и наливных трубопроводах, а также на трубопроводах, соединяющих емкости с горючими жидкостями, следует устанавливать жидкостные взрыво- и детонационностойкие огнепреградители [5.6].

Жидкостной детонационностойкий огнепреградитель сифонного типа (рис. 5.5, а) представляет собой прочный сосуд, заполненный до определенной высоты протекающей жидкостью, поступающей по трубе 1. Труба 1 опущена до дна сосуда. Верхний срез сливной трубы 2 находится на одной высоте с уровнем жидкости в сосуде или выше его. Таким образом, газовый объем в трубопроводах разделен слоем жидкости.

Так как жидкость воспринимает удар, возникающий при детонации, корпус должен быть постоянно заполнен жидкостью. Следует обращать внимание на то, чтобы затворная жидкость даже случайно не могла сливаться сифоном.

Целесообразно применять сифонные жидкостные огнепреградители с условным диаметром до 100 мм. Свыше этого размера глубина погружения настолько велика, что устройство становится громоздким. По этой причине жидкостные огнепреградители с условным диаметром свыше 100 мм делают комбинированными, снабжая ленточным элементом для разрушения детонационной волны. Ленточный элемент устанавливают таким образом, чтобы через него не протекала жидкость (см. рис. 5.5,б).

Сифонные огнепреградители, изображенные на рис. 5.5, а, могут устанавливаться только на наливных трубопроводах, а изображенные на рис. 5.5, б устанавливать как на наливных, так и на сливных трубопроводах.

Огнепреградитель (см. рис. 5.5,б) представляет корпус 1 со штуцером 2, присоединяемым к резервуару, и штуцером 4, присоединяемым к насосу. В антидетонационное расширение 5 входит верхний конец погружной трубы 7. Труба 7 имеет два отверстия 6, через которые газ из расширения 5 попадает в трубу 7. Отверстия 6 расположены на оси, перпендикулярной штуцеру 4, через который возможно распространение взрыва.

В верхнее сечение погружной трубы вставлен ленточный элемент 3, через который газ из штуцера 2 понадает непосредственно в штуцер 4 предотвращая отсасывание затворной жидкости из погружной трубы и корпуса после опорожнения резервуара.

Образованная таким образом байпасная линия с ленточным устройством (для ее защиты) имеет сопротивление меньшее, чем сопротивление минимального безопасного слоя затворной жидкости (определяемого экспериментально). Это дает возможность исключить отсос затворной жидкости.

При воспламенении горючей смеси в трубопроводе детонационная волна через штуцер 4 попадает в расширение 5, в котором энергия ударной волны в значительной степени ослабевает. После этого пламя попадает в погружную трубу 7 и гаснет в ленточном устройстве 3 и над затворной жидкостью (не вызывая ее значительного выброса).

Этот комбинированный огнепреградитель имеет минимальное сопротивление (по сравнению с аналогичными конструкциями), достаточно прост, практически не требует обслуживания и надежен в эксплуатации.

ПЛАСТИНЧАТЫЕ ОГНЕПРЕГРАДИТЕЛИ

В работе [5.11] описан огнепреградитель, применяемый в угольной промышленности для защиты эксгаустеров рудничного газа. Он представляет собой пакет медных пластин шириной 50 мм. Промежутки между пластинами шириной 0,5 — 0,7 мм, через которые проходит рудничный газ, являются пламегасящими каналами.

Описан также огнепреградитель, состоящий из 129 пластин толщиной 1 мм. Зазор между пластинами составляет 0,5 мм. Пакет пластин помещается в корпус огнепреградители, верхняя и нижняя части которого стягиваются болтами. Пластины устанавливаются параллельно оси газопровода [5.11].

На рис. 5.6 показана конструкция огнепреградители с гофрированными пластинами.

Промежутки между пластинами должны составлять 0,4 — 0,5 мм.

Рис. 5.6. Огнепреградитель с гофрированными пластинами.

Изготовление пластинчатых огнепреградителей с такими малыми зазорами и длительное сохранение размеров зазоров при эксплуатации затруднительно, вследствие чего эти огнепреградители не нашли широкого применения.