Взаимонеподвижные контактные соединения занимают очень большое место в конструкциях электрических аппаратов, и от их правильного выполнения существенно зависит надежная работа аппарата; они подразделяются на разъемные и неразъемные.

Разъемные взаимонеподвижные контактные соединения выполняются в виде болтовых и винтовых соединений, обеспечивающих разъем деталей без нарушения их целостности как при сборке, так и при ремонте аппарата. Взаимонеподвижные контактные соединения в аппарате являются в основном разъемными. Контактное нажатие в них осуществляется силой затяжки болта, винта, гайки; поэтому материал контактов, образующих такое соединение, должен обладать достаточной прочностью и не давать значительных остаточных деформаций со временем. С этой точки зрения наилучшими материалами являются медь, латунь, контактные поверхности которых в месте электрического контакта покрываются гальванически или горячим способом (обычно оловом) для защиты от коррозии. Применяется также покрытие серебром, никелем, кадмием. С целью уменьшения расхода цветного металла на малых токах рекомендуется применение биметалла медь — сталь с покрытием стальной основы медью с одной или с обеих сторон. Алюминий является худшим материалом, чем медь, из-за своей низкой механической прочности: под действием усилия затяжки алюминий со временем довольно быстро деформируется и контактное нажатие сильно уменьшается, особенно в условиях вибраций и тряски, что ведет к перегреву контактного соединения.

Обычно места контактов алюминиевых шин армируются медью. Форма контактной поверхности во взаимонеподвижных контактных соединениях в подавляющем большинстве случаев плоскостная — она обеспечивает наименьшее переходное сопротивление, а поскольку соединение неподвижное, то загрязнения в процессе эксплуатации роли не играют.

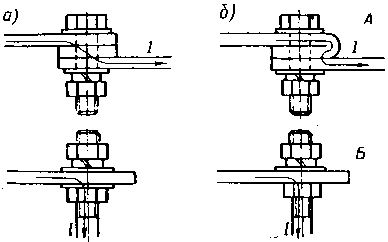

Рис. 4.11. Выполнение мест перехода тока из одной детали в другую во взаимонеподвижном разъемном контактном соединении:

а — неправильно; б — правильно; А — нетоковедущий крепеж; Б — токоведущий крепеж

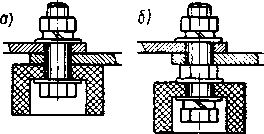

Рис. 4.12. Выполнение контактного соединения на изоляционной детали:

а — недопустимо; б — правильно

Основные условия при конструировании взаимонеподвижных разъемных соединений:

- Контактное соединение должно иметь наименьшее число деталей, через которые проходит ток, крайне нежелательны промежуточные детали между основными токоведущими деталями (рис. 4.11). Наличие промежуточных деталей увеличивает число мест контактирования и тем самым увеличивает нагрев контактного соединения. Промежуточная деталь, если она необходима, должна быть припаяна или приварена к одной из основных токоведущих деталей.

- Болты, винты, гайки контактных соединений должны иметь свободный и достаточно удобный доступ для их периодической подтяжки в процессе эксплуатации. Это требование объясняется тем, что со временем даже механически прочные материалы под действием контактных усилий, тряски, вибраций накапливают остаточные деформации, и контактное нажатие резко уменьшается. Если своевременно не произвести подтяжку, то возникает усиленный нагрев контактного соединения, вызывающий усиленное окисление его, и при продолжающемся процессе — обугливание и воспламенение примыкающих к контактному соединению изоляционных деталей.

- Совершенно недопустимо передавать усилие затяжки болта, создающее контактное нажатие, через изоляционные детали (рис. 4.12). Исключение составляют монолитные детали из фарфора и керамики. Это требование объясняется тем, что механическая прочность любой изоляции весьма невысока; кроме того, при старении изоляция нередко усыхает, уменьшая свои размеры. Все это приводит к очень быстрому ослаблению затяжки контактного соединения и к его усиленному нагреву.

- Материал соединяемых токоведущих деталей и крепежа должен иметь по возможности одинаковый коэффициент линейного расширения, чтобы при изменении температуры контактное нажатие не менялось.

- Предпочтительнее выполнять контактные соединения при помощи· болтов, а не винтов. Применение болтов позволяет более надежно произвести затяжку контактного соединения. С этой же целью рекомендуется в контактных соединениях применять крепежные детали не менее Мб; крепление меньшими диаметрами имеет недостаточную прочность, т. е. не обеспечивает надежного контактного соединения. Это условие касается только промышленной сильноточной аппаратуры; естественно, что в малогабаритной слаботочной аппаратуре возможно применение крепежа меньших диаметров, в том числе винтов. Однако в слаботочной малогабаритной аппаратуре в таких случаях предпочтительнее соединение проводов с аппаратом производить пайкой, а не делать разъемным.

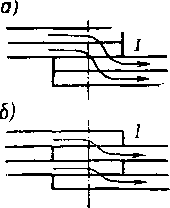

- В случае соединения параллельных шин целесообразно их располагать в месте соединения в шахматном порядке (рис. 4.13). Это позволяет с одной стороны уменьшить суммарное переходное сопротивление, а с другой стороны, увеличивает поверхность охлаждения. И то и другое приводит к уменьшению нагрева контактного соединения.

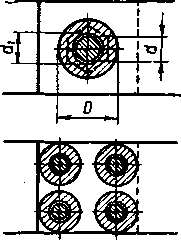

Если контактное соединение образуется наложением одной токоведущей детали на другую (см. А на рис. 4.11 или 4.12), то крепеж, соединяющий эти детали, не. является токоведущим, а создает контактное нажатие и выполняется из стали. Для предотвращения самоотворачивания крепежа ставится пружинная шайба, которая частично компенсирует и смятие материала. При применении контактного материала, не обладающего достаточной механической прочностью, для уменьшения удельного нажатия ставятся прочные шайбы, позволяющие распределить усилие затяжки на большую площадь. При соединении шин больших размеров целесообразно применение не одного болта большого диаметра, а нескольких болтов меньшего диаметра. Опыт показывает, что вследствие деформации материала шин под действием затяжки действительная контактная поверхность имеет вид кольца с наружным диаметром несколько большим внешнего диаметра головки болта. Применение нескольких болтов с тем же самым суммарным усилием затяжки, что и в одноболтовом соединении, позволяет увеличить контактную поверхность и тем уменьшить переходное сопротивление, как доказано на рнс. 4.14. Расстояние между центрами болтов обычно принимается не менее (2,2-2,4) d, где d — диаметр болта. Однако увеличение количества затяжных болтов свыше четырех нецелесообразно, так как оно практически не снижает переходное сопротивление.

Рис. 4.14, Контактные поверхности под зажимными болтами:

d — диаметр болта; di — диаметр отверстия под болт; D — наружный диаметр контактной поверхности

Рис. 4.13. Соединение параллельных шин:

а — неправильно; б — правильно

Размеры контактных площадок, усилия затяжки, напряжения в теле болта, рекомендуемые токи при разных диаметрах болтов (см. рис. 4.14) приведены в табл. 4.9 [Л. 18].

Таблица 4.9

Диаметр болта, d, мм | Диаметр отверстия под болт, d, мм | Наружный диаметр контактной площадки | Площадь контактной площадки, мм2 | Средняя сила контактной затяжки одного болта, н | Напряжение материала болта, н/мм2 | Рекомендуемое значение тока при одноболтном соединении* | |

Медь | Алюминий | ||||||

5 | 6 | 12 | 85 | 1270 | 108 | 50 | 140 |

6 | 7 | 14 | 115 | 1860 | 108 | 120 | 100 |

8 | 9 | 18 | 190 | 2900 | 102 | 250 | 200 |

10 | 11 | 22 | 275 | 4300 | 98 | 400 | 300 |

12 | 14 | 28 | 460 | 6800 | 88 | 600 | 400 |

16 | 18 | 34 | 660 | 9300 | 63 | 800 | 550 |

20 | 22 | 40 | 880 | 13700 | 59 | 1000 | 700 |

* При n болтах нагрузка может быть увеличена в n раз.

В том случае, когда надо соединить электрически две токоведущие детали, отстоящие друг от друга на некотором расстоянии (см. Б на рис. 4.11), крепеж оказывается токоведущим. Тогда помимо всех требований и рекомендаций нетоковедущего крепежа к нему предъявляются и требования по электропроводности. Поэтому стальной крепеж в этом случае применяется только при небольших токах, обычно до 25 а; при больших токах при диаметре резьбы до 10 мм применяется латунь, как более прочный материал по сравнению с медью, при диаметре резьбы свыше 10 мм — медь. Гайка, на которую кладется токоведущая деталь и через которую проходит ток, при токах свыше 25 а ставится латунная; гайка, создающая затяжку и не являющаяся токоведущей, ставится стальная.

Рекомендуемые значения токов и материалы токоведущего крепежа приводятся в табл. 4.10.

Таблица 4.10

Диаметр резьбы | Рекомендуемое значение тока для одноболтового соединения* | Материал шпильки | Материал токоведущей гайки |

М5 | 15 | Сталь | Сталь |

Мб | 25 | ||

Мб | 40 | Латунь | Латунь |

М8 | 100 | ||

М10 | 200 | Медь | Латунь |

М12 | 250 | ||

М16 | 380 | ||

М24 | 640 | ||

М36 | 1050 |

|

* При п болтах или шпильках нагрузка может быть увеличена п раз.

Взаимонеподвижные неразъемные соединения выполняются при помощи клепки и пайки токоведущих деталей. Клепаные контактные соединения по условиям работы аналогичны болтовым, но они не дают возможности подтягивать ослабшие соединения, а поэтому применяются лишь с пропайкой места электрического контакта и отличаются от паяных контактных соединений только увеличенной механической прочностью.

Многочисленные опыты показывают, что хорошо спаянные контактные соединения при правильном выборе величины спаиваемой поверхности имеют такое же сопротивление, как и участок сплошного проводника без спайки. Величина перекрытия паяных деталей определяется тем, что опаянное место должно иметь сопротивление не большее, чем сопротивление сплошного проводника на такой же длине. Выполнение этого условия характеризуется отношением величины перекрытия I к толщине спаиваемых деталей t, т. е. с= l/t.

Значение с для различных припоев и различных конструкций приводится в табл. 4.11 [Л. 18].

Таблица 4.11

Конструкция спаиваемых проводников | Материал проводников | Припой | Значение с | Примечания |

Шины, шины с массивными деталями | Медь — медь | ПОС-30 | 4 | С заклепками |

| Медь — латунь | ПОС-90 | 8 | Без крепления |

То же | То же | ПСР | 4 |

|

То же | То же | ПМФ, ПМЦ | 5 |

|

Круглый провод с трубкой (например, кабельный наконечник) | То же | ПОС-30 | 1,5 |

|

Шины | Алюминий — алюминий | Оловянисто- цинковый | 7 |

|

Шины, ленты | Сталь — сталь | ПСР ПМФ | 6 |

|

| Фехраль — сталь | ПМЦ | 12 | Для фехралевой ленты толщиной 1-2 мм |

Применение паяного твердым припоем контакта является наилучшим решением вопроса при увеличении длины шины, переходе на другое сечение как в местах, ограниченных размерами, так и во всех случаях, если конструкция не требует разборного соединения.