В ряде сильноточных узлов токосъема (СК электрических машин, транспорта и др.) из металла изготавливается только наиболее дефицитный, трудно-заменимый контактный элемент (коллектор, контактные кольца, контактный провод и т. п.). В качестве же материалов для легко-заменимых контактных элементов (щеток) широко применяются многокомпонентные самосмазывающиеся композиции. Большинство таких материалов получают методами порошковой металлургии или угольной керамики из порошков графита, угля, сажи, меди, серебра, окислов металлов и некоторых других. Кроме того, в углеродистых композициях и металлографитных смесях с большим содержанием графита применяются связующие вещества (каменноугольные пеки и смолы, смеси этих веществ и смеси пеков с антраценовым маслом), придающие изготовляемой массе свойства, необходимые для формования (пластичность) и образующие коксовую (трехмерную) решетку при последующем обжиге. Технологические схемы получения прессовочных порошков и щеточных полуфабрикатов описаны в [284, 300]. Широкое распространение получило также изготовление самосмазывающихся электроконтактных материалов методом горячего прессования в размер. Однако применение данного метода ограничивается тем, что используемые в этом случае быстро полимеризующиеся синтетические смолы при низкотемпературном обжиге не образуют токопроводящей коксовой решетки, что повышает электросопротивление материала, переходное падение напряжения и в конечном счете ограничивает количество связующего в нем несколькими процентами. Материалы с большим содержанием связующего (десятки процентов) используются редко, например в качестве щеток для электрических машин с особо затрудненной коммутацией (электробритвы, пылесосы и др.) [172].

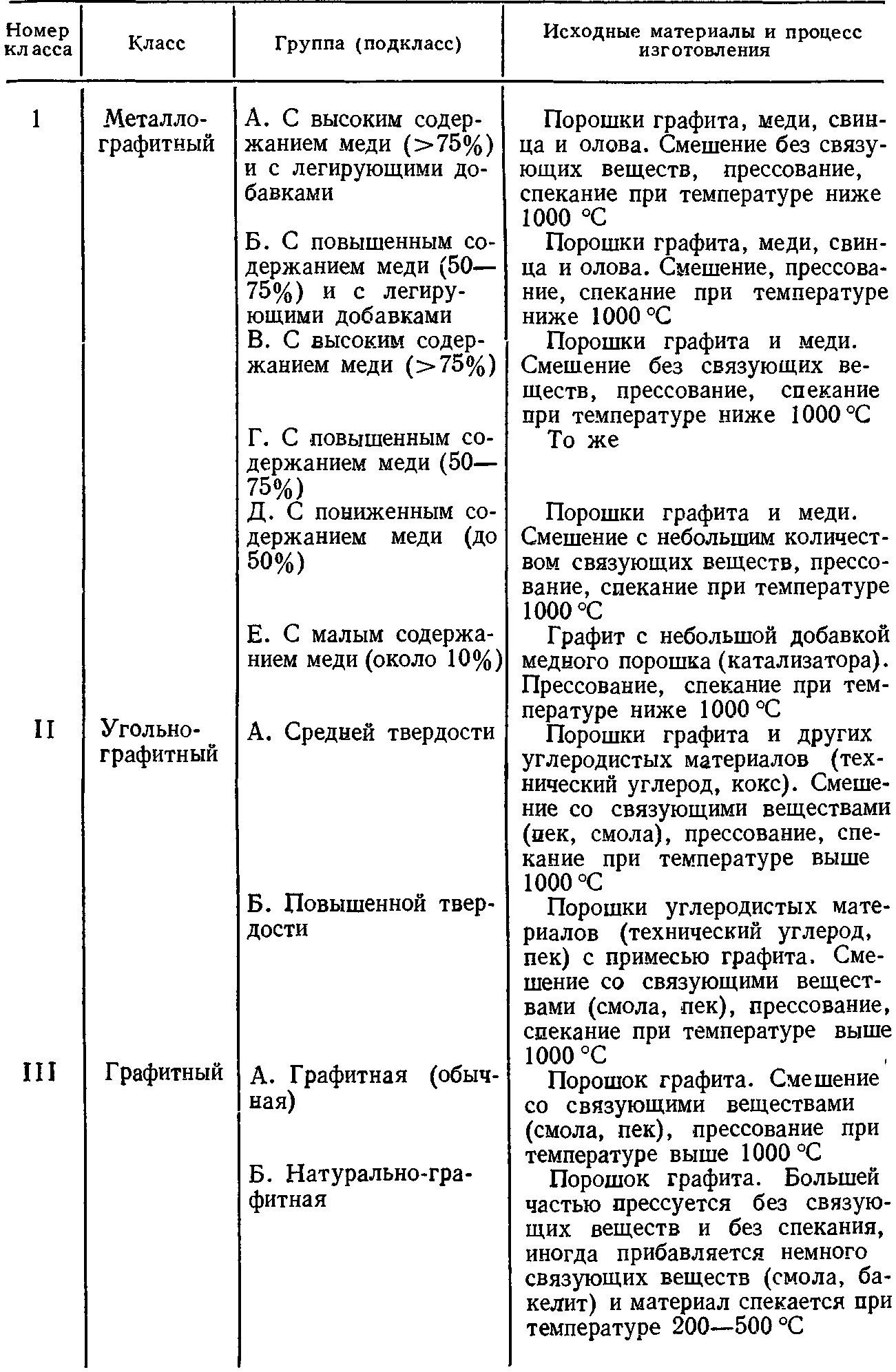

Таблица 2.5

Групповая классификация щеточных материалов [136]

Продолжение табл. 2.5

Номер класса | Класс | Группа (подкласс) | Исходные материалы и процесс изготовления |

|

| В. Высокоомная | Порошок графита. Смешение со связующими веществами (обычно бакелит), прессование, спекание при температуре около 200 °С |

IV | Электрографитированный | А. Мягкая | То же, что графитные щетки (ША), но подвергаются процессу электрографитации, т. е. термической обработке при 2500—2800 °С |

Перспективным направлением современного материаловедения является спекание электроконтактных материалов электрическим током [20, 27—29, 182, 237]. С помощью такого способа можно получать материалы, в том числе металлографитные, с высокой плотностью (более 99%) [106, 382].

Углеродные вещества (графит, уголь, сажа и др.), входящие в состав большинства типов щеток, обеспечивают их относительно низкое трение, хорошие коммутативные свойства. Для них характерны высокая химическая стойкость, низкий коэффициент линейного расширения, удовлетворительная тепло- и электропроводность, что обусловило высокие эксплуатационные качества контактных материалов на основе углеродных веществ при работе в нормальных условиях. За счет изменения соотношения компонентов в рецептуре и общей схеме технологического процесса переработки порошковых композиций к настоящему времени получена обширная номенклатура самосмазывающихся контактных материалов (табл. 2.5, 2.6).

Таблица 2.6

Параметры некоторых щеточных материалов, изготавливаемых промышленностью СССР [136]

*Числа округлены.

** Коллекторные параметры определены методами, отличными от стандартных. Износ, мм/50 ч

В таблицах приведены основные сведения по классификации, характеристикам, технологии получения и применению электрощеточных материалов, обеспечивающих удовлетворительную работу большинства типов электрических машин общепромышленного назначения.

Контактным материалам на основе углеродных веществ присущ также ряд недостатков, наиболее существенным из которых является зависимость контактных характеристик от состояния окружающей среды [369, 394]. Так, в работе [394] показано наличие критической величины водяных паров в атмосфере, ниже которой начинается катастрофический износ графитных щеток. Аналогичное явление обнаружено также для электрографитных и серебрографитных щеток [369, 396]. До сих пор полностью не решена проблема создания щеток, удовлетворительно работающих на большой высоте и в вакууме. Высокая чувствительность контактного сопротивления большинства марок щеток к воздействию тепла и влаги создает затруднения в обеспечении безотказной работы электродвигателей малой мощности в сложных климатических условиях [61]. Недостаточная электропроводность углеродных щеток проявляется при повышенных токовых нагрузках.

Вопросами разработки, изготовления и испытания антифрикционных электропроводных материалов, предназначенных для работы в экстремальных условиях, занимаются как в СССР, так и за рубежом [135, 136, 304, 322]. Возникающие проблемы чаще всего решаются за счет модификации известных материалов путем пропитки, введения функциональных добавок, изменения состава ингредиентов и т. п. [345, 397]. Применение конкретных методов и приемов повышения эффективности работы элементов скользящего контакта зависит от условий его эксплуатации.

Для эффективности работы СК в сухой и разреженной атмосфере (например, высотные условия до 18 км над уровнем моря) с целью повышения износостойкости в композиции вводят галогениды, сульфиды, сульфаты металлов [203, 232], хром, никель и их сплавы [226, 227], окислы металлов [209, 229], абразивные добавки [9, 201, 217, 234]. С увеличением высоты работы изделий (до 32 км над уровнем моря) рекомендуются добавки твердых смазок, полимеров (кумароновая смола, политетрафторэтилен) [208, 240].

Для высокого вакуума наиболее перспективными считаются материалы на основе высокоэлектропроводных металлов, в том числе благородных, и их сплавов, содержащие дихалькогениды и сульфиды металлов [62, 140, 202, 204, 213, 239, 242, 250, 322, 343, 344], легкоплавкие металлы, пиро- и ультрафосфаты [22, 231].

В ряде инертных газов возможно использование материалов, содержащих слоистые и металлические смазки [7, 14, 322]. Для работы в атмосфере, содержащей пары кремний- органики, применяют линолеаты металлов [11, 65]. Самосмазывающиеся композиции, предназначенные для работы или хранения в коррозионных средах, изготавливают, как правило, на основе благородных металлов и антикоррозионных добавок [61]. Стабильность электрических характеристик контакта в окислительной атмосфере повышается с помощью благородных металлов и коллоидного графита [13, 230], циркония и бериллия [6, 224, 228].

В материалы для скользящих электрических контактов, эксплуатирующихся при повышенных температурах (373 К и более), вводят сульфиды металлов группы хрома, хлорокись фосфора [192]. Для успешной эксплуатации СК при температурах ниже 273 К производят пропитку контактных материалов растворами полимеров, например полиизобутилена, что способствует значительному уменьшению износа [186].

При воздействии ионизирующих излучений используют, как правило, материалы, содержащие неорганические ингредиенты [343]. Однако имеются данные о материалах на основе дисульфида молибдена, графита и бакелитового лака, которые длительное время обеспечивают устойчивую работу СК в вакууме порядка 1,33 мПа и ионизирующем излучении дозой 300 Мрад [62, 176].

Повышению электроэрозионной стойкости антифрикционных электропроводных материалов на основе сплавов серебра способствуют добавки окислов и абразивных веществ [207, 210, 241].

В условиях больших скоростей скольжения (до 100 м/с) и плотностей тока (до 150 А/см2) эффективны материалы, содержащие металлизированные тугоплавкие волокна, углеродистые ткани, металлическую вату, сетки, фольгу [15, 17, 18, 79, 184, 188—190, 196, 198, 214, 217, 223, 225, 238, 243], применяется пропитка их высокомолекулярными хлорированными углеводородами [18Г, 183, 206, 212, 215].

Для улучшения работоспособности самосмазывающихся электропроводных материалов используют также пропитки, содержащие твердые смазки, соли щелочных металлов, полимеры (эпоксидные смолы, полиамиды, ПТФЭ), карбонаты, сульфиды, галлоиды металлов [8, 14, 16, 185, 187, 189, 194, 197, 200, 205, 206, 214, 218—220, 222, 233, 235, 236]. Повышение механической прочности, уменьшение износа, улучшение коммутационной и демпфирующей способности контактных материалов может быть достигнуто как оптимизацией их формы, так и взаиморасположением ингредиентов [12, 19, 199].

При работе в вакууме и коррозионных средах большое внимание уделяют подбору металлического контртела: им может быть литая медь, серебро, их сплавы с кадмием и никелем, бронза, латунь, пористое спеченное серебро с хромовым или родиевым покрытием [193, 195, 216], графит [291, 292], металлокерамики [1].

Необходимо отметить, что возможности усовершенствования традиционных контактных самосмазывающихся материалов в значительной степени исчерпаны. Поэтому в ряде случаев только принципиально новые материалы могут удовлетворить комплексу все более ужесточающихся требований, предъявляемых к современному электрооборудованию. Примером таких материалов могут служить волокнистые щетки, состоящие из углеродных и металлизированных волокон [386, 393]; металлополимерных щетки, представляющие собой многослойный пакет спиралеобразноуложенной металлической фольги, отдельные слои которой соединены между собой электропроводным полимерным адгезивом [42, 149, 221]; щетки на основе металлизированных частиц твердых смазок, например на основе посеребренного графита [15, 79], контактные самосмазывающиеся материалы на основе металлической матрицы и полифункционального наполнителя [244] и др. Более подробно некоторые новые типы самосмазывающихся композитов для экстремальных условий эксплуатации будут рассмотрены в гл. 7 и 8.