Глава 6

ФРИКЦИОННОЕ ВЗАИМОДЕЙСТВИЕ В СКОЛЬЗЯЩИХ КОНТАКТАХ КОМПОЗИТ — МЕТАЛЛ

6.1. Влияние токовой нагрузки на фрикционные характеристики

В соответствии с представлениями авторов работы [123] в электрическом скользящем контакте токовую нагрузку можно рассматривать как дополнительный входной фактор фрикционной системы (наряду с механической нагрузкой, скоростью, температурой, промежуточной средой и др.), приводящий к изменению ее внутренних факторов (шероховатость, свойства пленок, тепловыделение в зоне трения, структура и механические свойства приповерхностных слоев и др.), что в свою очередь отражается на фрикционных характеристиках. Для контактных самосмазывающихся материалов, в частности электро-щеточных, увеличение токовой нагрузки часто приводит к уменьшению шума («дребезжания» щеток) и коэффициента трения [135, 171, 298, 350] (см. рис. 5.9, 6.1). При эксплуатации электрических машин эти изменения настолько заметны, что во многих случаях говорят о «смазывающем» действии электрического тока или о «смазке» током.

Характерно, что снижение коэффициента трения при возрастании плотности тока в наибольшей степени свойственно углеродным контактным материалам независимо от природы применяемого металлического контртела. Так, для электро-графитных и медно-графитных щеток данный эффект обнаружен при работе по меди, алюминию, стали [350, 410]. В то же время для металлографитных щеток в особенности с высоким наполнением металла падающая зависимость коэффициента трения от плотности тока менее выражена, а иногда при нормальных токовых нагрузках (до 30 А/см2) вообще не проявляется [54, 82]. Отмеченная зависимость не характерна для некоторых типов щеточных материалов, а также для металлических контактов [335], что не позволяет говорить об универсальном «смазывающем» действии электрического тока.

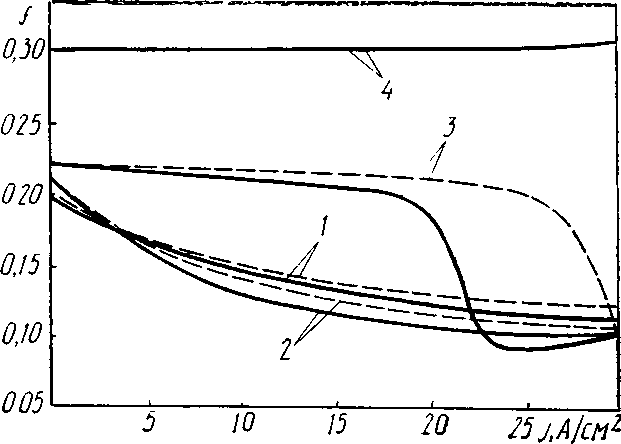

Действительно, специально проведенные испытания [110, 111] показали, что в области применяемых в СК электрических машин токовых нагрузок (до 50 А/см2) для различных по природе контактных материалов возможны три основных вида зависимости f от j (рис. 6.2).

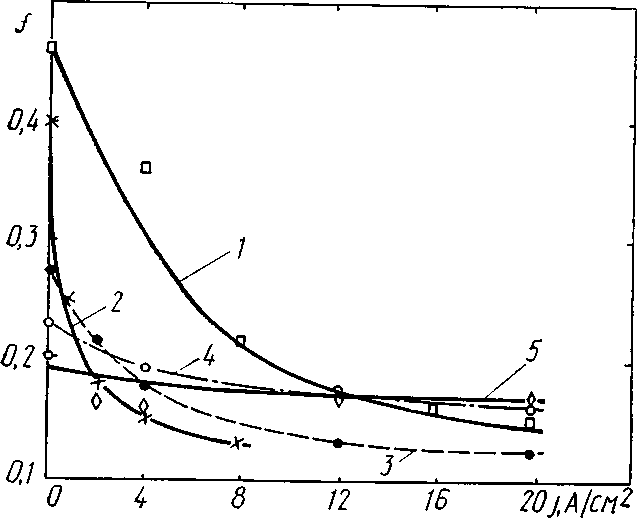

Рис. 6.1. Зависимость коэффициента трения f от плотности тока I для электрографита, скользящего по нержавеющей стали при нагрузке р=188 кПа (1) и алюминии при р = 24 кПа (2); 64 (3); 188 (4), р=400 кПа (5) [350]

Плавное уменьшение трения с увеличением токовой нагрузки (эффект «смазывания» электрическим током) характерно для углеродных электро-щеточных материалов графитного, электрографитного и угольно-графитного классов, а также для металлографитных щеток при условии ограниченного содержания в них металлических компонентов и связующего (рис. 6.2, кривые 1, 2). При повышенном содержании некарбонизированного связующего (20— 30 маc. %) в щетках, полученных по методу «горячего прессования», снижение трения проявляется в меньшей степени, но наблюдается резкое уменьшение величины f при достижении некоторой критической величины плотности тока (кривая 3). Для композиционных материалов с высоким содержанием металлических компонентов (свыше 90%) эффект «смазывания» не свойствен, напротив, при повышенных токовых нагрузках проявляется тенденция к возрастанию трения (кривая 4).

Общей закономерностью для скользящих контактов любых типов является рост интенсивности изнашивания контактных элементов с увеличением плотности тока, проходящего через зону трения. Для СК, формируемых композиционными самосмазывающимися материалами, данная закономерность наиболее характерна, причем возрастание интенсивности изнашивания композита при увеличении j близко к линейному [135, 288, 410]. Исключения из этого правила крайне редки и могут проявляться в области низких токовых нагрузок. В качестве примера можно привести снижение износа жестких углеродных щеток на медном коллекторе при нагружении током плотностью 1—2 А/см2 [37, 171].

Однако дальнейшее возрастание j приводит к обычно наблюдаемому неблагоприятному влиянию на величину Ih.

Увеличение интенсивности изнашивания щеток является основным фактором, ограничивающим их допустимую плотность тока, а следовательно, и область применения, затрудняет конструирование и разработку современных электрических машин.

Рис. 6.2. Влияние природы щеточного материала на зависимость коэффициента трения f от плотности тока j при работе по медному кольцу (Ø=40 мм, р=500 гПа, ω=20 π рад/с): 1 — электрографитная щетка ЭГ-2А; 2 — медно-графитная щетка МГС-7; 3 — медно-графитная композиция с повышенным содержанием (25 маc. %) полимерного связующего; 4 — медно-графитная композиция с очень высоким содержанием (94 маc.%) металлических компонентов. Сплошные линии — щетка анодно поляризована, пунктирные — щетка катодно- поляризована.

Принципиальная возможность работы скользящего контакта традиционных электрических машин при высоких токовых нагрузках без ухудшения процесса коммутации показана в ряде работ [3, 5, 148, 175, 285, 315]. Однако ее практическая реализация часто сдерживается отсутствием щеточных материалов, обладающих при высоких токовых нагрузках достаточной износостойкостью и одновременно низкими электрическими потерями в контакте. Верхним пределом, найденным из опыта для щеточных узлов токосъема, являются плотности тока 50—60 А/см2 и скорости скольжения 60— 70 м/с. С увеличением динамических нагрузок (например, повышением скорости) допустимые плотности тока, передаваемые без нарушения контактирования, уменьшаются [95, 296]. Поэтому приходится увеличивать или размеры щеток, или их общее количество, что в обоих случаях приводит к увеличению габаритов щеточно-коллекторного узла. В последнем случае сильная зависимость Ih от j обусловливает высокое значение коэффициента вариации скорости износа параллельно включенных щеток (в особенности катодно-поляризованных) вследствие часто наблюдаемой неравномерности распределения токовой нагрузки в них [134].

Избыточный износ контактных элементов, появляющийся при нагружении скользящего контакта электрическим током, принято называть электрическим износом в противоположность слабому механическому износу в отсутствие тока [320, 410]. Данный термин вводится по конечному результату без учета того факта, что действительные причины избыточного износа могут иметь как электрическую (электроэрозия при искро- и дугообразовании, так и механическую (огрубление контактных поверхностей, изменение их физико-механических свойств и др.) природу [298, 378, 410]. Как правило, электрический износ по величине значительно превышает механический, иногда на порядок и более [410].

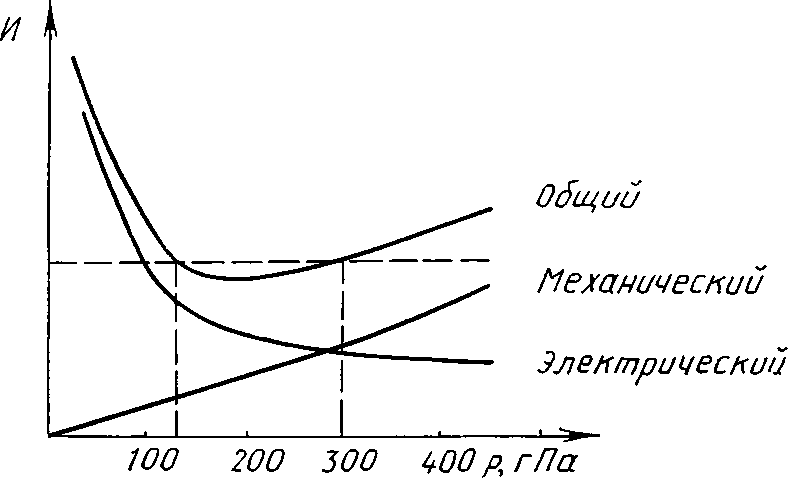

Рис. 6.3. Типичный вид зависимости износа щеток электрических машин от нагрузки

Особенно это проявляется при наличии электроэрозионных процессов [73, 93, 152, 378]. В то же время электрический износ в СК может практически отсутствовать, о чем свидетельствует иногда наблюдаемое равенство в износе обесточенных и токо-нагруженных щеток на одной дорожке трения [135].

Соотношение между электрическим и механическим износом значительно зависит от нажатия N на контактные элементы [135, 171]. Механическая неустойчивость контакта при малых N обусловливает электроэрозионные процессы в контактной зоне и высокий износ за счет «электрической» составляющей. При увеличении N износ уменьшается до минимума, а после дальнейшего возрастания N снова увеличивается вследствие возрастающего вклада механической составляющей. Поэтому, например, в электрических машинах износ щеток в зависимости от нагрузки представляет U-образную кривую (рис. 6.3). Оптимальные давления для разных типов щеток различны и лежат в пределах 15—100 кПа [136].

Характерной чертой СК с различными по природе контактными элементами является зависимость их фрикционных характеристик от полярности контактных элементов. Так, для контактных электрощеток «черных» марок, работающих по медным коллекторам и кольцам, наиболее вероятны соотношения![]() (индекс «—» относится к катодно-поляризованной щетке, «+» — к анодно-поляризованной) [135].

(индекс «—» относится к катодно-поляризованной щетке, «+» — к анодно-поляризованной) [135].

Для металлосодержащих щеток соотношение между Ih_ и Ih+ имеет противоположный знак, а между f- и f+ может быть различным в зависимости от условий работы и состава щеточного материала.

При работе щеток на коллекторе по одной дорожке полярные различия менее существенны, чем на контактных кольцах, когда разно-полярные щетки скользят по различным дорожкам [356]. В последнем случае особенно значительны различия в скорости износа разно-полярных щеток с повышенным содержанием меди. Резко выраженный полярный износ щеток наблюдается, например, на контактных кольцах мощных турбогенераторов [312], узлах токосъема автомобильных стартеров [173].

Наиболее вероятные соотношения между фрикционными характеристиками анодно- и катодно-поляризованных щеток определенного типа обычно сохраняются при изменении нагрузочно-скоростных параметров работы, окружающей среды, материала коллектора. В то же время катодно- и анодно-поляризованные щетки по-разному реагируют на изменение состояния окружающей среды, таких параметров щеточно-коллекторного узла, как нажатие на щетки, скорость скольжения, температура коллектора [72, 135, 281, 348].

Особый интерес представляет фрикционное поведение СК композит — металл при экстремально высоких плотностях тока (до 103 А/см2 и выше) и скоростях скольжения (до 300 м/с и выше). Такие условия по крайней мере кратковременно (доли секунды) могут возникать в стартерах, мощных турбогенераторах, импульсных аккумуляторных силовых источниках, линейных электромагнитных ядерных ускорителях, гомополярных импульсных генераторах и другом современном электрооборудовании [339, 346, 387, 392, 393].

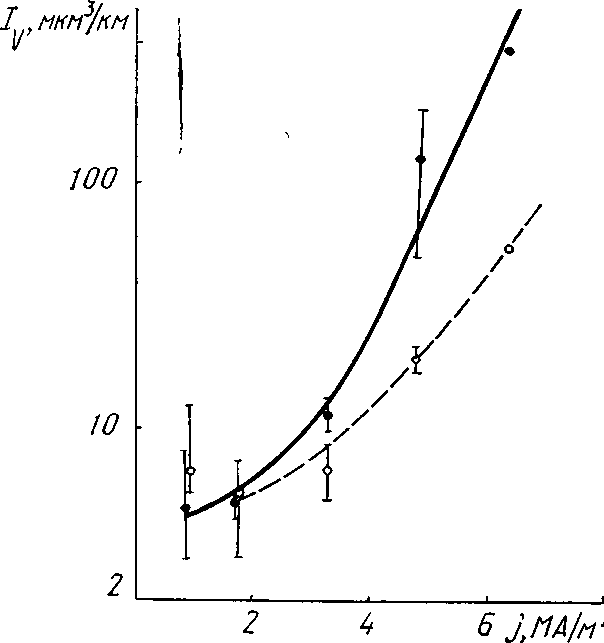

Испытания металлосодержащих щеток при экстремально высоких j показали, что основные закономерности во фрикционном поведении, свойственные этим щеткам в нормальных условиях, сохраняются. Для серебро-графитных щеток (массовая доля серебра 0,75) вплоть до 600 А/см2 установлено [371] снижение коэффициента трения с ростом j, увеличение интенсивности изнашивания, примерно пропорциональное величине тока, существование полярных различий при любых скоростях, причем![]() (рис. 6.4). По данным [346], для металлосодержащих щеток SM1S (81,5% Си, 4,5 Sn, 2 Pb, 11|% графита) при плотностях тока до 870 А/см2, v=160 м/с и периодах пропускания тока 65 с увеличение j также сопровождается снижением f, ростом Ih при сохранении неравенства

(рис. 6.4). По данным [346], для металлосодержащих щеток SM1S (81,5% Си, 4,5 Sn, 2 Pb, 11|% графита) при плотностях тока до 870 А/см2, v=160 м/с и периодах пропускания тока 65 с увеличение j также сопровождается снижением f, ростом Ih при сохранении неравенства![]() . Отметим, что даже при столь высоких токовых нагрузках электрический износ относительно невелик, т. е. происходит больше под действием механических факторов, чем электрических.

. Отметим, что даже при столь высоких токовых нагрузках электрический износ относительно невелик, т. е. происходит больше под действием механических факторов, чем электрических.

Рис. 6.4. Объемная интенсивность изнашивания Iv серебро-графитных щеток в атмосфере увлажненного углекислого газа в зависимости от плотности тока j (медное кольцо, ∅= 83 мм, v=12,7 м/с, р=1150 гПа, влажность — точка росы 20 °С) [371]

Описание внешних проявлений процесса изнашивания композиционных материалов при эксплуатации в условиях воздействия электрического тока приведено во многих работах. В настоящее время для большинства известных щеточных материалов изучена зависимость Ih=q(j), установлено влияние на нее нагрузочно-силовых параметров щеточно-коллекторного узла, состояния окружающей среды, полярности контактных элементов и других факторов [134, 135, 410].

Все это облегчает подбор имеющихся марок щеток для электрооборудования, определение наиболее оптимальных режимов их эксплуатации, однако не может в полной мере обеспечить прогресс в области создания принципиально новых, усовершенствованных материалов. При разработке новых материалов для узлов токосъема, как правило, идут по пути эмпирического подбора композиций, наиболее устойчивых против изнашивания под действием электрического тока и обладающих необходимыми электрическими характеристиками.