Таким образом, электрическое поле может при определенных условиях способствовать образованию частиц износа. Однако требуются дальнейшие исследования, чтобы судить, насколько существенна роль данного фактора в «электрическом» износе.

Более очевидно влияние электрического поля на формирование поверхностных слоев в СК и прежде всего на процессы окисления и массопереноса. Окисление ряда электротехнических металлов (медь и ее сплавы, сталь, никель) представляет собой диффузионный процесс, в котором ионы металла перемещаются через окисную пленку к поверхности, где реагируют с кислородом воздуха [125]. Скорость окисления в целом определяется средней поверхностной температурой. Однако на участках металлической поверхности, прилегающих к площадкам, проводящим ток, градиент напряжения в зависимости от направления поля может способствовать (металл анодно поляризован) или препятствовать (металл катодно поляризован) передвижению ионов через пленку, оказывая влияние на интенсивность окисления. Влияние полярности на окисление медных коллекторов подтверждено экспериментально в лабораторных условиях [409, 415], а также всегда проявляется на практике. Например, углеродные катодно-поляризованные щетки формируют на медном коллекторе светло-коричневую пленку, состоящую в основном из закиси меди, в то время как анодно-поляризованные — темную пленку с меньшим содержанием Сu2О и большим перенесенного щеточного материала.

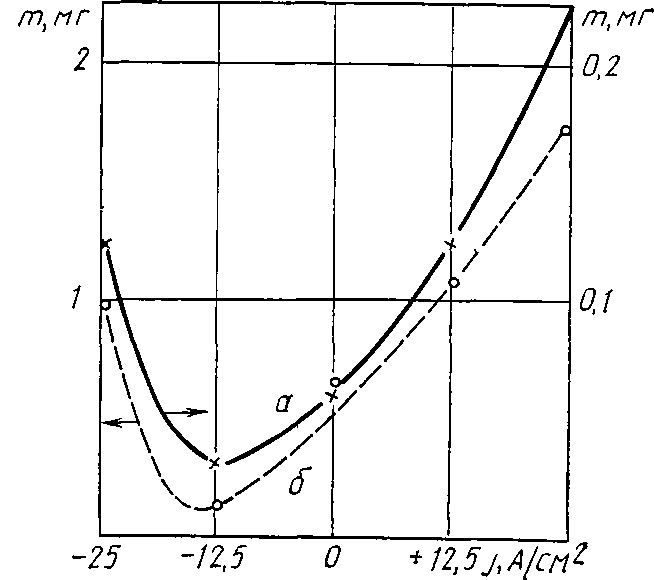

Последний факт отражает также другую общую закономерность работы СК композит — металл — влияние электрического поля на перенос композита на поверхность металла. Так, при нормальной работе электрических машин щетка — анод всегда отлагает на коллекторе намного больше перенесенного материала, чем щетка—катод. При этом значительная часть щеточного материала, отложенного на коллекторе анодно-поляризованной щеткой, переносится на поверхность катодно-поляризованной (рис. 6.18) [426]. Напротив, перенос материала со щетки — катода на поверхность коллектора мал, а с коллектора на щетку — анод практически отсутствует.

Рис. 6.18. Зависимость массы т перенесенного материала радиоактивной щетки на коллектор (б) и с коллектора на неактивированную щетку (а) от направления и плотности тока j [426]

Механизм данного явления до сих пор полностью не ясен. Перенос композита происходит в направлении, которое могло бы быть предсказано для положительно заряженных ионов или частиц. Предпринимались попытки объяснить это электролитическим эффектом или физической миграцией заряженных частиц под действием градиента напряжения, но они не убедительны [410]. В большинстве исследований описываются внешние проявления и последствия этого явления. Прежде всего необходимо отметить его универсальность. Более интенсивный перенос под анодно-поляризованной щеткой наблюдается независимо от материала контртела, окружающей среды, нагрузочно-скоростных параметров узла токосъема. Известно [47, 89], что «намазывание» неэлектропроводных антифрикционных пластмасс на металл происходит в случае приобретения ими положительного электрического заряда. Если же в паре с металлом находится электроотрицательный полимер, то наблюдается металлизация его поверхности. Таким образом, при наличии в зазоре между трущимися телами электрического поля (независимо от того, протекает ли через контакт электрический ток) перенос всегда идет от положительно поляризованного элемента к отрицательно поляризованному.

Влияние полярности на процессы переноса наглядно проявляется в экспериментах со щеткой на контактном кольце по регистрации изменений f и ∆U при реверсировании полярности [110] (см. рис. 6.8). Быстрое уменьшение или возрастание f после изменения полярности элементов означает, что в зависимости от типа переключения имеет место формирование или удаление пленки щеточного материала с пониженным сдвиговым сопротивлением. При переключении полярности щетки, например, с «плюса» на «минус» величина ∆U, близкая к значению, характерному для катодно-поляризованной щетки, устанавливается в течение нескольких минут. Однако внешний вид дорожки трения при этом не претерпевает существенных изменений (формирование дорожки, типичной для установившегося режима катодно-поляризованной щетки, происходит за несколько часов). Это означает, что при переключении полярности перенос (удаление) щеточного материала происходит прежде всего на микровыступах поверхности кольца, непосредственно контактирующих с поверхностью щетки.

Следствием влияния поля на процессы формирования поверхности раздела в СК является различие в характере механического контактирования и, что еще важнее, в механизме прохождения тока под разнополярными щетками, в особенности при их работе по раздельным дорожкам трения [312, 418]. И то и другое оказывает самое непосредственное влияние на «электрический» износ. В случае катодной поляризации щетки передача тока осуществляется в основном на участках физического контакта поверхностей щетки и кольца, а при анодной поляризации — преимущественно через промежуточный слой перенесенного щеточного материала [112, 323]. Для металлосодержащих щеток это способствует проявлению неравенства![]() (см. параграф 5.3) и соответственно бо лее интенсивному тепловыделению под анодно-поляризованной щеткой. Очевидно, это в свою очередь способствует усилению «электрического» износа анодно-поляризованных щеток (см. рис. 6.14) и проявлению на практике для большинства типов металлосодержащих щеток полярного неравенства в износе И+>И-. «Электрический» износ углеродных щеток во многом определяется процессом фриттинга окисных пленок. Более интенсивное окисление под катодно-поляризованной щеткой и особенности токопрохождения усугубляют неблагоприятное влияние данного фактора, что является одной из главных причин наблюдаемого для «черных» марок щеток неравенства И>И+.

(см. параграф 5.3) и соответственно бо лее интенсивному тепловыделению под анодно-поляризованной щеткой. Очевидно, это в свою очередь способствует усилению «электрического» износа анодно-поляризованных щеток (см. рис. 6.14) и проявлению на практике для большинства типов металлосодержащих щеток полярного неравенства в износе И+>И-. «Электрический» износ углеродных щеток во многом определяется процессом фриттинга окисных пленок. Более интенсивное окисление под катодно-поляризованной щеткой и особенности токопрохождения усугубляют неблагоприятное влияние данного фактора, что является одной из главных причин наблюдаемого для «черных» марок щеток неравенства И>И+.

Наличие поля в зазоре во многом определяет наблюдаемую в ряде случаев так называемую «металлизацию» катодно-поляризованных щеток. Данное явление, особенно характерное для машин с замкнутым циклом вентиляции, например синхронных компенсаторов [312], заключается в оседании металлических частиц в зеркале щеток, их упрочнении и дальнейшем абразивном воздействии на поверхность коллектора. В случае большого количества металла, перенесенного на щетку, возможно электрическое закорачивание контактных пятен, приводящее к невоспроизводимым результатам [418].

Характерно, что отложение меди на щетках электродвигателей постоянного тока обнаруживается на значительной глубине от поверхности трения [390].

Основной причиной «металлизации», по-видимому, следует считать так называемый мостиковый перенос. На части контактных пятен вследствие фриттинга или чрезмерного сгущения линий тока область стягивания тока в металле может расплавиться. По мере расхождения пятен контактов между ними образуется расплавленный металлический мостик, в результате обрыва которого возникает направленный перенос металла от анода к катоду. Перенос металла на поверхность щетки может осуществляться также путем прохождения ионов металла от анода при микроразрядах; инжекции расплавленного металла, особенно из анода при дугообразовании; испарения металла и переноса его потоком теплового ветра на щетку [390]. Диффузия металла в объем щетки может иметь место в результате миграции металлических частиц вдоль графитовых базовых плоскостей [390].

Основным следствием «металлизации» является огрубление поверхности металлического контртела под катодно-поляризованными щетками, что обусловливает неравенство И_>И+, свойственное углеродным щеткам. Неодинаковые механические условия могут вызывать более интенсивное искрение под катодно-поляризованной щеткой, что также вносит свой вклад в проявление неравенства между И- и И+ [320].

Полярность элементов в СК композит — металл определяет также механизм пробоя межэлектродного промежутка при искро- и дугообразовании [298, 378, 410, 420]. Этим объясняется более сильная эрозия катодно-поляризованных щеток при искрении [378]. Положительные ионы металла бомбардируют поверхность щетки и производят большее возрастание поверхностной локальной температуры, чем для анодно-поляризованных щеток. Соответственно возрастает электроэрозионная составляющая электрического износа.

Некоторые пути снижения «электрического» износа.

«Электрический» износ в СК композит—металл обусловлен действием многих, часто взаимно влияющих и трудноразделимых факторов (см. рис. 6.14). Тем не менее в каждом конкретном случае если удается найти главные из них, объяснить механизм изнашивания под действием тока, то появляется возможность не только подобрать оптимальное сочетание контактных элементов, но и сформулировать требования к физико-механическим, электрофизическим и другим свойствам материалов элементов, определить пути их создания, а также выявить требования к конструкциям как узлов, так и отдельных элементов.

Как следует из приведенного выше, действие ряда факторов «электрического» износа (см. рис. 6.14) облегчается присутствием кислорода в окружающей среде (образование непроводящих пленок с последующим фриттингом, химическая эрозия, выборочное окисление связующего и др.). Поиск путей обеспечения эффективной работы СК, уменьшения вредного влияния кислорода показал, что, используя инертные газовые среды (СО2, N2, гелий, аргон и др.) с контролируемой влажностью, можно достичь существенного повышения износостойкости углеродных и металлографитных контактных материалов [320, 368, 369, 394]. Доказано [370, 371, 381, 391], что традиционные (монолитные) щетки, созданные по традиционным технологиям из относительно общепринятых материалов, могут работать при значительно более высоких плотностях тока и скоростях скольжения, чем ранее считалось возможным. Помимо контроля атмосферных условий, тщательному контролю при этом должны подвергаться также температура (окружающая и щетки), механические условия контактирования, подбор оптимальных материалов. При этих условиях в настоящее время в области сильноточных СК достигнут определенный прогресс [393]: составные щеточные ансамбли работают длительно в электрических машинах при j свыше 150 А/см2 и v=40 м/с, индивидуальные щетки — в устойчивом режиме при j~600 А/см2 и v=15 м/с, составные щеточные ансамбли — в импульсном режиме при j более 300 А/см2 и v=40 м/с, опытные составные щетки — при j~1800 А/см2 и v=280 м/с с длительностью импульса до 0,25 с.

Повышение тока в СК ограничивается не только способностью материала в композите выдерживать термические воздействия, но и динамической устойчивостью контактной системы, способностью ее избежать интенсивного искрения при увеличении v и / [152]. Динамическая устойчивость определяется скоростными режимами, упругопластическими свойствами контактных материалов, динамическими характеристиками щеток и элементов контактных устройств, спектральным составом и интенсивностью колебаний токопередающих аппаратов [95, 297]. Увеличение нажатия, использование многих параллельных щеток, хорошая отладка машины минимизируют проблему. Кроме того, предложено и успешно применяется на практике множество специальных методов повышения устойчивости контакта и, как результат, плотности тока при повышенных частотах вращения: выбор оптимальных щеточных углов и конструкций щеточных держателей, использование окружного пошатывания, двойных, подразделенных (податливых) щеток, множества мелких, независимо подпружиненных щеток и др. [175, 290, 362, 386, 392]. Однако основным достижением в этом направлении, видимо, необходимо считать разработку щеток из волокон (углеродных, металлических или металлизированных углеродных) [332, 366, 385, 386, 393, 403, 413, 419]. Сплошные (монолитные) щетки имеют ограничения по скорости из-за их массы и жесткости (при достижении некоторой скорости теряется способность прослеживать слабые дефекты на поверхности вращающегося коллектора). Вследствие этого вместо сплошной щетки предложены щетки, состоящие из множества нитей малой массы. Таким образом, основное отличие новой конструкции щетки от традиционных состоит в том, что для токопереноса применяется большое число электрически параллельных, но механически независимых контактов — тонких (десятки микрометров) волокон. Щетка может состоять полностью из волокон или иметь бахрому из волокон, насаженную на стандартную щетку. Каждое волокно изгибается индивидуально в соответствии с конформацией коллектора или кольца. Волокна вследствие малой инерционности и упругости обеспечивают надежный контакт с коллектором независимо от состояния его поверхности и вибраций, что позволяет избежать искрения за счет «отпрыгивания». В относительно короткое время после разработки промышленной технологии получения волокон новые щетки стали широко использоваться в европейских странах, а чуть позднее (начало 80-х годов) — в США. Волокнистые щетки применяются прежде всего в современном электрооборудовании с наиболее тяжелыми условиями работы СК (сверхвысокие токовые нагрузки и скорости) за пределами возможности стандартных (монолитных) щеток. Ожидается [386, 393], что по мере совершенствования конструкции и снижения себестоимости волокнистые щетки будут все более широко использоваться в традиционных областях электротехники.