Износ контактных самосмазывающихся материалов при отсутствии электрического тока.

В состав большинства контактных самосмазывающихся материалов полностью или частично входит углерод в различных его формах (графит, сажа, кокс и др.). Исторически сложилось, что из данного класса материалов наиболее обстоятельно изучено трение и изнашивание чисто углеродных материалов (электрощетки графитных, угольнографитных и электрографитных марок). В ряде работ Ланкастера, Хирста, Керриджа, Стенлея [341, 342, 375, 377, 398] показано, что низкий предел упругости и хрупкость таких материалов обусловливают два вида контактного взаимодействия в обесточенном состоянии: преимущественно микрорезание в процессе приработки и упругое деформирование в установившемся режиме после того, как продукты износа заполняют микровпадины поверхности контртела. В последнем случае износ является результатом контактной усталости. Подтверждение усталостного механизма изнашивания для углеродных материалов основных типов получено в работах [342, 375].

Авторы работ [388, 410], не отрицая наличие усталостного износа, считают, что основной вклад в износ обесточенных углеродных материалов при установившемся режиме работы вносит микрорезание и шлифование их поверхности микровыступами контртела и абразивными продуктами износа, причем роль последних особенно велика. Данная точка зрения согласуется со следующими фактами. Зазор между элементами СК композит — металл всегда заполнен продуктами износа, форма, размер и количество которых зависят прежде всего от режима эксплуатации и природы композиционного материала. Продукты механического износа, как правило, имеют продолговатую неправильную форму. При работе под током образовавшиеся частицы изнашивания более округлы и мелки. Размер их может меняться в широких пределах — от долей до сотен микрометров. Так, анализ фракционного состава продуктов изнашивания, собранных с электрических машин, показал, что около 90% частиц имеют размеры 15—100 мкм, а остальные — от 0,1 до 3 мкм [135]. Представление о количестве частиц износа в зоне трения дают данные, приведенные в [135]. При пористости электрощеточного материала 25%, скорости изнашивания 2,4 мм/1000 ч, эксплуатации с 1 см2 ее контактной поверхности ежесекундно отделяется 0,5-10-4 мм3 материала. При шарообразной форме частиц износа с диаметром 5 мкм в течение 1 с в зоне контакта образуется 765 частиц. Поэтому, очевидно, продукты изнашивания в зоне трения играют активную роль как в передаче тока от одного элемента к другому, так и в механическом воздействии на поверхность композита (щетки). Частицы мелких размеров (0,5—1,5 мкм) могут находиться между контактирующими выступами, а при размерах 20—50 мкм даже приподнимать щетку, прокатываться под ней [152]. При этом частицы деформируются и разрушаются, а наиболее твердые врезаются в тело щетки. Результатом такого воздействия является абразивное изнашивание поверхности композита. Действительно, на поверхности щетки и коллектора всегда имеется значительное количество борозд (полос) вдоль направления скольжения, причем многие борозды на щетке и коллекторе расположены точно друг напротив друга, а их размеры намного больше, чем можно предполагать от пропахивания микронеровностями. Определенный вклад в абразивное изнашивание композита вносят также внедрившиеся микронеровности металлического контртела при нарушении условий внешнего трения.

В общем случае для самосмазывающийся контактных материалов износ в отсутствие электрического тока, по-видимому, в основном является суммой усталостного и абразивного вида износа. Разумеется, при этом могут проявляться и другие виды изнашивания, в частности адгезионное, наиболее распространенное при использовании пленок слоистых веществ типа графита [124].

На износ самосмазывающихся контактных материалов оказывают влияние многие факторы: трение (включая эффекты адгезии, переноса частиц и разрушения), механическая нагрузка, скорость скольжения, поверхностные условия, состояние окружающей среды, природа контактирующих материалов и др. Наличие в составе таких материалов графита или других углеродных веществ обусловливает высокую чувствительность их износных характеристик к присутствию адсорбированных пленок влаги и газов [59, 394]. Дело в том, что углеродные материалы надежно работают по металлам или одноименным материалам, если в зонах фактического касания находятся адсорбированные газы, влага или молекулы органических веществ. При их отсутствии (работа в осушенных газах, вакууме или температурах свыше 300 °С) графит и материалы на его основе теряют смазочную способность и быстро изнашиваются.

Факторы, обусловливающие «электрический» износ при отсутствии искро- и дугообразования.

Пропускание через контакт электрического тока значительно усложняет процессы, приводящие к изнашиванию. Попытки установить фундаментальную зависимость между интенсивностью изнашивания и величиной токовой нагрузки не увенчались успехом. Предсказывать интенсивность изнашивания при различных условиях скольжения, исходя из экспериментов, сделанных при заданных условиях, оказалось невозможным даже для электрощеток одного типа [379]. Это обусловлено многообразием факторов, влияющих на процесс изнашивания в СК, причем действие каждого из них не подчиняется простым законам.

В первых работах, посвященных изучению причин неблагоприятного влияния электрического тока на износ элементов СК, в частности углеродных щеток, работающих по медным коллекторам и кольцам, обращалось внимание прежде всего на изменение состояния поверхности металлического контртела — ее окисление, повышение шероховатости, усиление абразивных свойств [171, 355, 356]. Известно [171], что при работе углеродных щеток следовая часть медного коллектора значительно окисляется (особенно характерно для твердых угольных и электрографитных щеток). Толщина окисной пленки определяется средней поверхностной температурой коллектора и его полярностью [409, 415]. Кроме повышенной температуры, окислению коллектора способствует также пластическое деформирование кристаллической решетки меди при трении, приводящее к ее напряженному состоянию и повышенной реакционной способности [32]. При нагружении контакта током процесс окисления усиливается, на поверхности коллектора могут формироваться достаточно толстые окисные пленки, предотвращающие электрический контакт со щеткой (см. параграф 5.1, рис. 5.1, а, б). По мнению ряда авторов [298, 355—357], непосредственно процесс прохождения тока через окисленную поверхность ведет к повышению ее абразивной способности. Токопрохождение сопровождается электрическим разрушением (фриттингом) окисных пленок на площадках непосредственного контакта с образованием α- и а-пятен [298]. При этом за счет джоулева тепла и трения возникают чрезвычайно высокие локальные температуры, которые могут достигать температуры плавления меди. В результате α- и а-пятна выходят из-под щетки в возбужденном состоянии и, соприкасаясь с кислородом из окружающей среды, переокисляются. Образующиеся окислы в дальнейшем вновь подвергаются электрическому и механическому разрушению. Появление окисленных, твердых частичек износа в зоне трения ведет к интенсификации абразивного изнашивания концентрирующих рабочих поверхностей как щетки, так и коллектора.

Процесс окисления может усиливаться также посредством инициирования электрических процессов в контактной зоне и направленного перемещения положительных ионов металла под действием электрического поля. Водяные пары, обычно присутствующие на поверхностях трения и в зазоре между ними, под влиянием тока электролитически разлагаются, образуя катионы водорода и анионы кислорода, перемещаются соответственно к катоду и аноду, способствуя окислению или восстановлению меди коллектора [171, 298]. Несмотря на малое количество переносимых ионов меди через окисную пленку, этот процесс также является причиной образования абразивных зерен меди и окислов, вследствие чего поверхность также становится более шероховатой.

В рассматриваемых работах усиление абразивного воздействия окисленной поверхности коллектора и продуктов износа на поверхность щетки считают главной причиной увеличения их износа при возрастании величины тока. Данный фактор, действительно, во многих случаях может играть решающую роль, в особенности для хрупких углеродных щеток, интенсивность изнашивания которых чувствительна к состоянию поверхности контртела [380, 398]. Об этом свидетельствуют следующие экспериментальные результаты:

во многих случаях при скольжении по одной дорожке трения токонагруженной и обесточенной щеток износ последней практически полностью определяется природой и полярностью токонагруженной щетки [355];

наблюдается зависимость интенсивности изнашивания щеток от материала коллектора, причем на металлах, характеризующихся высокой скоростью образования и абразивностью окислов (например, Аl2О3 на алюминии), интенсивность изнашивания значительно, иногда на порядок, больше, чем на меди и стали [350, 358];

при работе по контактным кольцам износ катодно-поляризованных углеродных щеток выше, чем анодно-поляризованных при более окисленной и шероховатой рабочей поверхности кольца под ними [298, 355].

Вместе с тем имеются данные, свидетельствующие о том, что абразивный фактор часто не играет решающей роли, особенно для металлосодержащих контактных самосмазывающихся материалов. Увеличение интенсивности изнашивания с ростом плотности тока в контакте наблюдается в условиях, когда окисление поверхности металлического контртела исключено: при работе щеток по золотым или серебряным коллекторам и контактным кольцам [358], в вакууме [52], в атмосфере углекислого газа [371]. Очень чувствительны к величине тока металлополимерные щетки с повышенным содержанием серебряной фольги, хотя в этом случае формируется коррозионностойкая высокоэлектропроводная пленка на поверхности контртела и передача тока осуществляется без фриттинга (см. параграф 5.2, рис. 5.6). При одних и тех же условиях электрический ток по-разному влияет на износ щеток различных марок. Например, согласно [171], износ токонагруженных твердых электрографитных щеток выше, чем угольных и натуральнографитных, в то время как в обесточенном состоянии наблюдается обратное соотношение. Поэтому для объяснения «электрического» износа привлекаются и другие представления.

В работе [379] признается существенная роль окисления при трении щеток по коллектору, но его влияние на износ щеток рассматривается с точки зрения изменения адгезии на контактных пятнах. При нормальном режиме работы образование частиц изнашивания является окончательным результатом последовательности контактных деформаций, когда материал в приповерхностном слое ослабляется. Это ослабление, а также адгезия на участках фактического контактирования приводят к отделению фрагментов износа от поверхности щетки. На основании ряда экспериментов доказывается, что адгезия графита к закиси меди значительно ниже, чем к чистой меди. Прохождение тока вызывает разрушение окисной пленки, повышение адгезии на участках контактирования щетки с медью и соответственно интенсификацию отделения фрагментов износа щетки. При больших нагрузках, вызывающих механическое разрушение окисной пленки на меди и отсутствие условий для ее восстановления, существенного влияния тока на износ не обнаруживалось.

Необходимо отметить, что фактор усиления адгезии на контактных пятнах при прохождении тока может действовать в любых типах СК композит — металл независимо от наличия окисных пленок на поверхностях трения и их разрушения. Например, это может происходить за счет диссоциации под действием тока тонких пленок (1,5—3 нм), адсорбированных или хемосорбированных молекул воды или органических веществ. Предполагается [371, 376], что такая пленка разделяет контактные элементы на площадках упругого контакта, обеспечивая низкое сопротивление срезу. При определенной величине токовой нагрузки температура может возрасти настолько, что диссоциация пленок на участках контакта осуществляется со скоростью большей, чем необходимо для их образования. Это ведет к усилению межмолекулярного взаимодействия на участках контактирования, способствуя увеличению касательных напряжений на границе раздела и, следовательно, снижению числа циклов деформаций, вызывающих изнашивание. Одновременно могут проявляться процессы микроконтактного сваривания и переноса щеточного материала на контртело [371]. Если при повышении токовой нагрузки такие условия достигаются на большинстве контактных пятен, то наблюдается переход от «слабого» к «сильному» износу или истиранию с образованием большого количества пылеподобных продуктов износа [371].

В работе [320] при объяснении обнаруженного эффекта более высокого износа (на 2 порядка) углеродных щеток в кислороде по сравнению с водородной средой (при этом различие в износе проявлялось сильнее для анодно-поляризованных щеток) впервые была высказана мысль, что «электрический» износ вызван ослаблением в поверхностном слое щетки в результате окисления. Впоследствии авторы работы [377] обосновали возможность протекания таких процессов и их влияния на увеличение износа щеток при воздействии токовой нагрузки. Прохождение тока вызывает на контактных пятнах и прилегающих к ним микрообъемах материала щетки вспышки температуры, ее значения могут превышать некоторую критическую величину, при которой щеточный материал (чаще одна из его фаз) заметно окисляется. Данному процессу способствует диффузия кислорода воздуха в пористый каркас щетки. С наибольшей вероятностью окислению должно подвергаться связующее щетки, как правило, имеющее наименьшую критическую температуру из применяемых для производства щеток ингредиентов. Преимущественное окисление связующего ослабляет связь между зернами в материале поверхностного слоя щетки, способствуя их выкрашиванию при механических воздействиях.

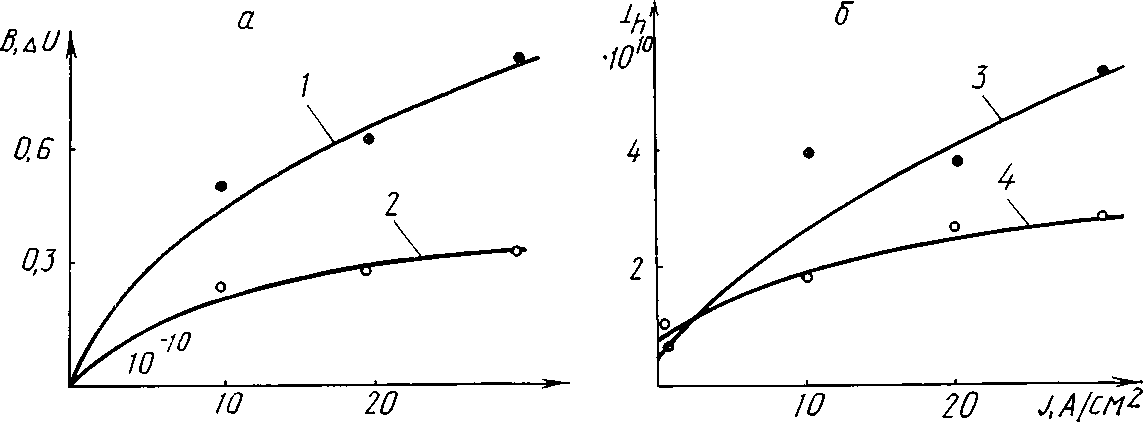

Рис. 6.12. Зависимость контактного падения напряжения ∆U и интенсивности изнашивания Ih анодно-поляризованных (1, 5) и катодно-поляризованных (2, 4) щеток МГС-7 от плотности тока j при работе по общей дорожке на контактном кольце (медь M1, ∅=40 мм, υ=1,5 м/с, р=700г Па, выдержка на ступени тока 15—20 ч)

Роль данного фактора в увеличении износа под действием тока для некоторых типов композиционных контактных материалов очевидна. Результаты, приведенные выше (см. параграф 6.2), свидетельствуют о том, что интенсивность термоокислительной деструкции неграфитизированного связующего определяет фрикционное поведение композиционных материалов с низкой термической стойкостью и электропроводностью (контактные материалы с повышенным содержанием синтетического связующего). При плотностях тока выше некоторого критического значения данный процесс вносит преобладающий вклад в величину износа щетки [111]. На рис. 6.12 приведены износные и электрические характеристики меднографитных щеток на основе синтетического связующего — фенолформальдегидной смолы (ФФС). Существенные различия в износе анодно- и катодно-поляризованных щеток при работе по общей дорожке трения указывают, что состояние поверхности кольца в данном случае не играет определяющей роли. Четко просматривается взаимосвязь интенсивности изнашивания с величиной ∆U, обусловливающей тепловой режим в зоне трения и соответственно процесс термоокислительной деструкции связующего. Кроме того, необходимо иметь в виду, что более интенсивно происходит окисление анодно-поляризованной щетки, поскольку электрическое поле в зазоре способствует движению кислорода в направлении поверхности.

Для традиционных щеточных материалов, обладающих более высокой тепло- и электропроводностью, при нормальном режиме работы тепловые воздействия в основном носят обратимый характер [110, 115] (см. параграф 6.2). Тем не менее вклад данного фактора в «электрический» износ необходимо учитывать. Дело в том, что при работе реального контакта вследствие механических или электрических причин всегда наблюдаются флуктуации электрического тока, в результате чего его плотность через отдельные контактные пятна может превышать среднестатическую в несколько раз. Поэтому в микрообъемах щеточного материала, прилегающих к таким пятнам, температура может достигать значительных величин. Чем ниже термостойкость щеточного материала, в особенности его связующего, тем больше вероятность протекания процессов окисления щеточного материала в отдельных микрообъемах и их влияние на интенсивность изнашивания.

На существенность процессов окисления в износе контактных самосмазывающихся материалов указывает наличие значительного количества кислорода в продуктах изнашивания при работе СК на воздухе [331] и его отсутствие при простом измельчении исходного материала. При этом продукты изнашивания, например электрографитных щеток на воздухе, имеют размер порядка 2 мкм и являются обломками кристаллитов, в то время как в инертной среде азота они представляют собой аморфный материал с размером частиц ~0,1 мкм. Износ электрощеточных материалов на основе синтетического связующего очень чувствителен к изменению температуры. Например, повышение износа щеток МГС-7И с ФФС в качестве связующего с ростом температуры гораздо значительнее, чем при тех же условиях для натурально-графитных щеток ВТ-3 [135]. Выше приводился эффект понижения интенсивности изнашивания углеродных материалов в бескислородных средах [320]. Зависимость интенсивности изнашивания контактных электрощеточных материалов от влажности окружающей среды также часто связывают со способностью пленок водяных паров выполнять роль кислородосборочного агента, препятствующего проникновению кислорода в зону контактных пятен [312, 404, 405].

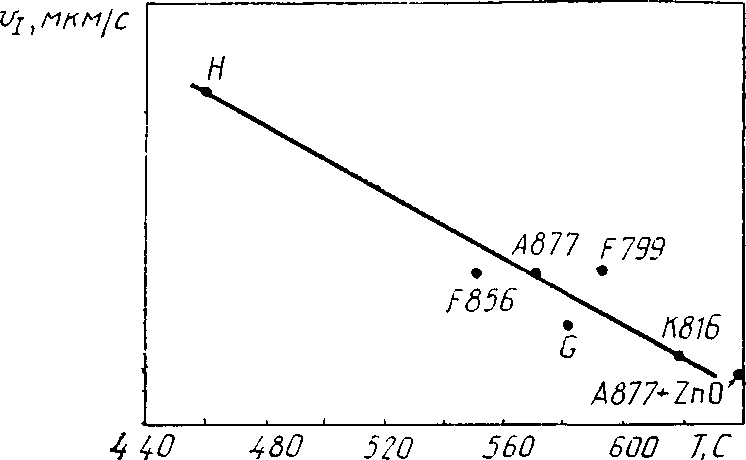

Тщательные эксперименты, проведенные в работе 1[390], показали, что в условиях повышенных температур, плотностей тока или скоростей важным фактором, влияющим на износ углеродных материалов, может стать прямое окисление, ведущее к потере углерода в виде газообразных окисей. При температурах 460—473 К авторы нашли корреляцию между скоростью изнашивания углеродных щеток и температурой их окисления (рис. 6.13). Показано, что температура, достаточная для окисления углеродного материала, может генерироваться током, проходящим через высокое сопротивление в контактной зоне. Частицы окиси меди, мигрирующие внутрь щетки, действуют как катализаторы, снижая значение температуры, при которой начинается интенсивное окисление. Таким образом, ток обеспечивает тепло реакции окисления и перенос медных катализаторов.

Рис. 6.13. Скорость изнашивания υ углеродных щеток как функция температуры окисления на воздухе в присутствии 0,5 маc. % СuО [390]

Результатом процесса изнашивания ослабленной структуры щетки являются удаление более мелких углеродных частиц и заметная эрозия границ зерен больших частиц.

В принципе роль химического окисления могла бы быть оценена путем измерения скорости образования газообразной окиси углерода как функции скорости изнашивания. Однако малое количество таких продуктов, формирующихся в процессе лабораторных испытаний на износ, создает большие трудности. Косвенным подтверждением наличия химического окисления при повышенных температурах являются [390]:

корреляция между легкостью окисления углеродных щеток в присутствии окиси меди и их износом при повышенных температурах;

процесс изнашивания сопровождается миграцией частиц металла в объем щетки с последующим каталитическим воздействием на процессы окисления;

введение в материал щетки или коллектора веществ, которые могут быть активными катализаторами окисления, приводит к интенсификации изнашивания, в то время как ингибиторы окисления (ZnO, соединения фосфора) дают противоположный эффект;

присутствие адсорбированной водяной пленки снижает как окисление, так и износ щетки.

Выше отмечалось, что значительный вклад в износ композиционных контактных материалов вносит абразивное изнашивание. Способность поверхности композита противостоять абразивному изнашиванию определяется ее прочностными свойствами. В работах [110, 115] показано, что в широком диапазоне плотностей тока на контактных пятнах (103—105 А/см2), предшествующих достижению критических значений, имеет место обратимое снижение прочности материала в микрообъемах, прилегающих к площадкам контакта, воспринимающих токовую нагрузку. В результате должна увеличиться доля контактных пятен, где реализуются условия для возникновения микрорезания. Кроме того, при снижении прочностных свойств в функции поверхностной температуры вспышки в результате нормальных и касательных усилий может происходить формоизменение топографии поверхности. Прямого экспериментального подтверждения действия данного фактора «электрического» износа не имеется, однако его существование можно предполагать исходя из приведенных в предыдущем параграфе данных по влиянию электрического тока на фрикционное взаимодействие. Причем его роль, по-видимому, будет зависеть от температурной зависимости прочностных свойств контактных материалов.

Одной из причин, приводящих к интенсификации изнашивания контактных элементов под действием электрического тока, некоторые авторы считают так называемые «тепловые удары», возникающие в результате выделения джоулева тепла на малых электрически проводящих площадках контакта [73, 312, 427]. Значительный разогрев в течение короткого промежутка времени (микросекунды) малых объемов композиционного материала, прилегающих к пятнам проводимости, приводит к высоким градиентам температур и механическим напряжениям вследствие термического расширения. Возникновение термических напряжений вполне естественно можно ожидать для таких многокомпонентных систем, как композиционные самосмазывающиеся материалы. Особенно это относится к материалам, компоненты которых обладают существенно различными коэффициентами термического расширения, например меднографитным щеткам (коэффициенты термического расширения для меди, графита и бакелита равны соответственно 17-10-6, 7,8-10-6 и 22-10-6 град-1). Возникновение механических напряжений может способствовать образованию микротрещин на поверхностях раздела компонентов. Сочетание тепловых и механических ударов создает условия для их развития и разрушения поверхностного слоя. Помимо различия в коэффициентах теплового расширения компонентов, условием для возникновения тепловых ударов является невысокая теплопроводность материала, обусловливающая локальность тепловыделения. Это относится, например, к сажевым маркам электрощеток (ЭГ-74, ЭГ-54 и др.) с пеком в качестве связующего.

Отметим, что практически все рассмотренные выше объяснения возникновения «электрического» износа в СК композит — металл при отсутствии искро- и дугообразования предполагают его первопричиной джоулево тепло, выделяющееся в зоне трения и ведущее в зависимости от режима работы и природы материалов либо к механическому ослаблению (раздроблению) приповерхностного слоя композита, либо к интенсификации адгезионного взаимодействия на контактных пятнах, либо к усилению абразивности поверхности металла, либо, наконец, к прямой потере материала композита в результате «химической» эрозии (рис. 6.14). При этом важно иметь в виду, что характер и последствия тепловыделения за счет прохождения тока и за счет трения не равнозначны.