Полученные в параграфе 8.1 результаты по аналитическому определению основных электрофизических характеристик, находящихся под давлением порошковых систем, позволяют перейти к рассмотрению процесса формирования из них материалов методом электроразрядного спекания.

Процесс ЭРС материалов основан на совместном кратковременном действии подводимой к контактам частиц порошка импульсной электромагнитной энергии и прессующего усилия. В работах [180, 259] приведены данные о формировании материалов из металлических порошков методом ЭРС. Однако результаты экспериментальных исследований и эмпирические зависимости лишь в отдельных случаях позволяют качественно оценить закономерности такого формирования. В связи с этим актуальна разработка метода расчета основных характеристик спекаемой под давлением порошковой системы и их экспериментальная проверка [40, 153].

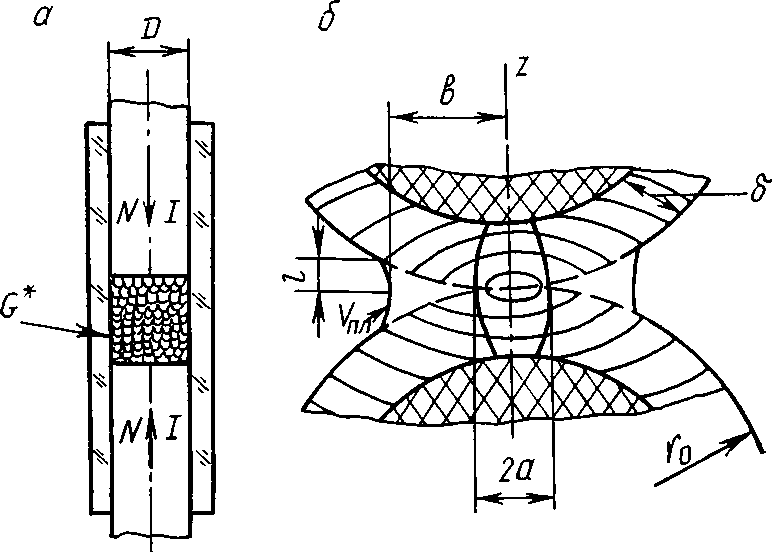

Процесс электроразрядного спекания сплошных частиц (рис. 8.5) условно разделен на две последовательные стадии: нагрев всего объема металла до температуры плавления и плавление приконтактных областей. Из уравнения теплового баланса с учетом теплоотвода [132] и контактной проводимости G, определяемой из выражений (8.7) — (8.15), время нагрева tн порошка выражается как:

![]()

где М — масса системы; Ст — удельная теплоемкость спекаемого порошка; а и λ — коэффициенты теплоотдачи и теплопроводности материала пуансонов-электродов;![]() — средняя температура пуансонов-электродов;

— средняя температура пуансонов-электродов;![]() — тепловой поток с учетом температурной проводимости порошковой системы.

— тепловой поток с учетом температурной проводимости порошковой системы.

Предполагается, что закон изменения общей контактной проводимости спекаемой системы![]() подобен изменению единичной контактной проводимости

подобен изменению единичной контактной проводимости![]() , величина которой зависит от размера межчастичных контактов а=1,06

, величина которой зависит от размера межчастичных контактов а=1,06![]() , где Vпл — объем расплавленного металла.

, где Vпл — объем расплавленного металла.

С учетом (8.7) — (8.15) из уравнения теплового баланса время плавления tпл для источника с напряжением U находим из выражения: ![]()

где Спл, γ — соответственно удельная теплота и плотность спекаемого материала. Ввиду того что зависимость имеет сложный характер, определение tпл по выражению (8.20) производилось интегрированием на ЭВМ.

Рис. 8.5. Схема процесса формирования материалов из порошков металлов методом ЭРС: а — общий вид; б — зона контакта двух сферических частиц

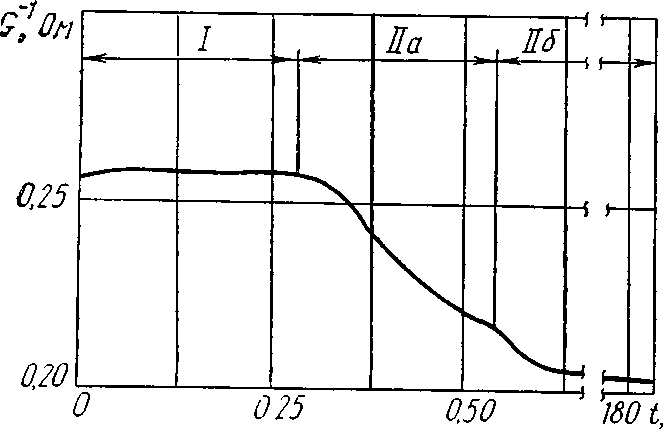

Проверка соответствия разработанной модели структурообразования материала реальному процессу электроразрядного спекания порошковых систем проводилась для порошка серебра марки ПС-1 (r0=20 мкм; масса 28 г; режимы спекания: I=0,5 кА, U=0,05 В, р=2,3 МПа). Результаты экспериментов представлены на рис. 8.6.

В первом приближении можно положить, что процесс электроразрядного спекания материалов из металлических порошков состоит из следующих основных стадий: нагрева системы множеством единичных источников выделения тепла, образующихся в контактных областях, и плавления приконтактных областей [40, 153]. Результаты экспериментального исследования (рис. 8.6) подтвердили правомочность предложенного выше условного разделения процесса. Относительное постоянство величины проводимости в первой стадии ЭРС (зона I) может быть объяснено одновременным действием снижения удельной проводимости частиц с ростом температуры и повышения контактной проводимости при размягчении межчастичных контактов и росте их площади.

Стадия 77 характеризуется размытием границ между частицами, коалесценцией и удалением изолированных замкнутых пор. Поэтому проводимость спекаемой системы в этой стадии ЭРС (зона IIа) резко возрастает за счет быстрого роста перешейков между частицами.

Зона IIб соответствует процессу остывания системы после прекращения действия источника энергии.

Сопоставление экспериментальных и расчетных значений tн и tпл показало их удовлетворительное соответствие (наличие погрешности, не превышающей 25%, может быть объяснено влиянием неучтенных факторов: отклонениями размеров и формы частиц от принятых, примесями и т. д.).

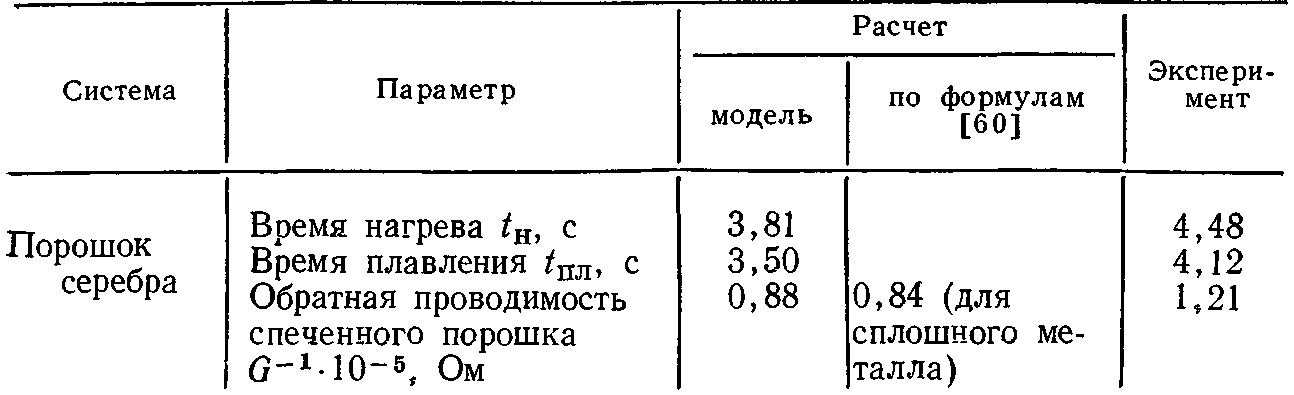

Результаты экспериментального исследования, а также расчетов по выражениям (8.19), (8.20) и известным формулам [60] представлены в табл. 8.3.

Рис. 8.6. Временная зависимость обратной проводимости G-1 порошка серебра (H/D≤2,5), спекаемого электроразрядным методом

Исследование процесса ЭРС порошков серебра, меди, никеля, свинца и других металлов показало, что указанные выше стадии характерны с некоторыми особенностями для формирования широкого класса контактных материалов с металлической матрицей.

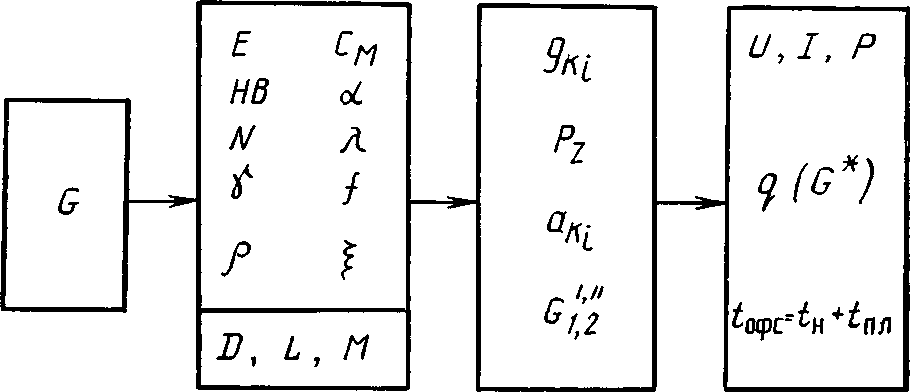

Теоретические и экспериментальные исследования позволили разработать структурную схему выбора оптимальных технологических параметров формирования контактных материалов из порошковых систем методом электроразрядного спекания (рис. 8.7). Методика определения оптимальных технологических параметров процесса ЭРС состоит из трех этапов [153]: выбора величины конечной проводимости материала G, расчета контактной проводимости, находящейся под давлением порошковой системы, и решения тепловой задачи спекания. Величина конечной проводимости материала G выбирается исходя из условий эксплуатации и требований, предъявляемых к контактному материалу. На втором этапе задаются физико-механическими и электро- и теплофизическими свойствами ингредиентов материала, характеристиками порошковой системы (размерами, массой и др.) и по выражениям (8.7) — (8.15) находят общую контактную проводимость порошковой системы.

На третьем этапе с учетом величины![]() по выражениям (8.19) и (8.20) рассчитывается время нагрева и плавления tпл порошковой системы, что позволяет определить время оптимального формирования структуры

по выражениям (8.19) и (8.20) рассчитывается время нагрева и плавления tпл порошковой системы, что позволяет определить время оптимального формирования структуры![]() для выбранных величин тока I, напряжения U и давления р. Расчет по данной схеме производится на ЭВМ.

для выбранных величин тока I, напряжения U и давления р. Расчет по данной схеме производится на ЭВМ.

Таблица 8.3

Экспериментальные и расчетные значения времени нагрева tн, плавления tпл и обратной проводимости G-1 спеченного порошка серебра

Как отмечалось выше, длительность процесса ЭРС (tофс) невелика и в зависимости от состава, размеров и конфигурации детали tофc может составлять от долей секунды до нескольких десятков секунд. Известно, что при обычном спекании металлических порошков, длительность которого составляет несколько часов, преобладающим механизмом спекания является диффузионный. Представляет интерес оценить по известным формулам [70] вклад в быстро протекающий процесс ЭРС диффузионных процессов. На скорость роста контактной площадки двух спекаемых металлических сфер оказывает влияние ряд факторов, в том числе давление, создаваемое в зоне контакта прижимающим усилием. В зависимости от величины усилия кинетика процесса спекания (или припекания) может определяться различными механизмами.

Рассматриваются два основных случая [70]: а) сферические частицы прижимаются силой N, величина которой недостаточна для того, чтобы происходило пластическое деформирование металла частиц; б) прижимающая сила N вызывает в зоне контакта вязкое или пластическое течение металла частиц. Предполагая, что контактный перешеек и прилегающие к нему участки спекаемых частиц свободны от различного рода границ между элементами структуры металла, которые могут играть роль источника и стока вакансий, находим радиус контактной площадки ак в виде [70]:

![]() (8-21)

(8-21)

где r0 — радиус частиц металла; ϴ — коэффициент поверхностного натяжения; D0 — коэффициент диффузии; Q — объем металла, принадлежащий одной из частиц и диффундирующий при спекании в зону контактного перешейка; k — постоянная Больцмана; Т

Рис. 8.7. Структурная схема выбора оптимальных технологических параметров ЭРС контактных самосмазывающихся материалов с металлической матрицей

Отметим, что даже при незначительной нагрузке (например, весе частиц) ее необходимо учитывать для описания механизма спекания.

С появлением пластической деформации (случай б)) картина меняется. В работе [70] эта задача решена в предположении, что вне зависимости от конкретного молекулярного механизма вязкое течение металла в область приконтактного перешейка сопровождается как увеличением площади контакта, так и сближением центров контактирующих сфер. Предполагается также, что на протяжении всего процесса течения металла за время t в область приконтактного перешейка частицы сохраняют форму сферы, т. е.![]() Приравнивая работу сил поверхностного натяжения работе сил внутреннего трения, связанной с рассматриваемой деформацией в приконтактном перешейке, Я. И. Френкель [70] получил для определения радиуса контактной площадки выражение

Приравнивая работу сил поверхностного натяжения работе сил внутреннего трения, связанной с рассматриваемой деформацией в приконтактном перешейке, Я. И. Френкель [70] получил для определения радиуса контактной площадки выражение

Таким образом, различие в механизмах обычного спекания и ЭРС частиц металла, безусловно, оказывает влияние на состав и структуру приконтактных областей, поверхностей раздела (ПР) компонентов, а также на кинетику их формирования.

Как было отмечено в параграфе 8.1, свойства контактных материалов в значительной степени зависят от свойств поверхностей раздела компонентов. Контактные самосмазыва- ющиеся материалы с металлической матрицей (МММ) могут быть многокомпонентными системами с развитой сложной поверхностью раздела, поэтому их свойства во многом определяются типом связи на ПР матрица—наполнитель. Анализ известных работ [178, 180, 245, 259] показывает, что эффективным методом управления свойствами МММ является регулирование состава и структуры ПР. До настоящего времени работы в области исследования ПР МММ выполнены для материалов, полученных длительным спеканием в инертной или неокислительной атмосфере [245].

В связи с этим научный и практический интерес представляет исследование особенностей формирования ПР в условиях электроразрядного спекания [157]. С целью преодоления методических трудностей, возникающих при оценке влияния ПР, формируемых при спекании порошкообразных металлов и наполнителей, на свойства материалов были выбраны модельные системы на основе порошка металла и наполнителя в виде волокон.

Изготовление композиций на основе меди и низкомодульных углеродных волокон (диаметр 8—10 мкм, предел прочности при разрыве 1000 МПа) осуществлялось без нанесения подслоев на волокна по технологии, описанной в [155, 245].

Оптимальные технологические параметры процесса ЭРС композиций рассчитывались по описанной выше схеме (рис. 8.7).

На рис. 8.8 представлен типичный участок излома МММ. на основе меди и хаотически расположенных углеродных волокон, полученного спеканием компонентов в вакууме при остаточном давлении 23,3 мПа под давлением 0,2 МПа, температуре 1173—1223 К в течение 30 кс. Характер разрушения такого МММ свидетельствует о том, что компоненты взаимно не реакционноспособны и не растворимы [245].

Рис. 8.8. Типичный участок излома композиции на основе меди и хаотически расположенных низкомодульных углеродных волокон, спеченного в вакууме. Х3000

В связи с этим взаимодействие на ПР матрица—волокно, несмотря на высокоразвитую поверхность волокна, вероятнее всего, сводится к простому механическому сцеплению. Наличие отдельных волокон, выдернутых из матрицы, длина свободной части которых превышает 5—8 диаметров волокон, а также хрупкий характер их разрушения подтверждают это предположение. На поверхностях раздела таких МММ обнаружено (путем приготовления микрошлифов) значительное число микродефектов: полостей, трещин. Их размеры сравнимы с поперечными размерами волокон и вносят существенный вклад в снижение прочностных и электропроводящих свойств МММ. Кроме того, на ПР наблюдается образование неоднородных по толщине (0,5—5 мкм) окисных слоев. Источниками их являются отдельные изолированные газовые «карманы» на ПР, появившиеся при прессовании МММ на воздухе и не удаленные при нагревании в вакууме. При развитой поверхности волокон общая площадь ПР, казалось, должна была бы увеличиваться и соответственно должна была бы возрасти сила сцепления. Однако вследствие высоких остаточных напряжений прочностные и электрические свойства МММ оказались невысокими. В частности, разрушающее напряжение при сжатии и удельное объемное электросопротивление составили 200 МПа и 5-10-8 Ом-м соответственно. Очевидно, в этом случае большую роль играет также и различие в термодинамических свойствах исходных компонентов.

На рис. 8.9 представлена поверхность характерного излома композиции, полученной ЭРС на воздухе путем пропускания электрического тока с энергией 120 кДж, выделенной в течение 2 с. Из рисунка видно, что характер разрушения МММ изменился. Длина выдернутых из матрицы волокон уменьшилась в 3—5 раз и не превышает 1—2 диаметров волокна. Наблюдается 5—15%-ная необратимая деформация (изгиб) волокон относительно их оси в направлении излома, свидетельствующая об увеличении доли вязкой составляющей при разрушении композиции.

Рис. 8.9. Типичный участок излома композиции на основе меди и хаотически расположенных низкомодульных углеродных волокон, полученного методом ЭРС. Х5200

При этом на поверхности большинства волокон присутствуют медные частицы, вырванные из матрицы, что свидетельствует о значительном увеличении адгезионного взаимодействия на ПР, т. е. при ЭРС наблюдается избирательность в смачивании и растекании металла по высокоразвитой поверхности волокон. На наш взгляд, это можно объяснить и тем, что на отдельных участках поверхности волокон силы взаимодействия на ПР выше, чем прочность на срез шеек спеченных частиц меди. Доля таких участков, вероятно, невелика (до 10—20%), однако вклад в увеличение прочностных и электропроводящих свойств по сравнению с МММ, спеченным обычным способом, значителен и составляет 30—80%.

Различие в физико-механических свойствах МММ, полученных обычным спеканием и методом ЭРС, обусловлено главным образом различием в кинетике диффузионных процессов как на ПР, так и в межчастичных контактах в порошке металла. Предполагаемую кинетику образования ПР матрица—волокно можно описать следующим образом.

Вероятно, при импульсном подводе энергии вначале быстро происходит удаление адсорбированных на поверхности углеродных волокон газов и загрязнений. Быстрый нагрев металла матрицы (со скоростью 500—550 град-с-1) переводит ее в квазижидкую или жидкую фазу (в зависимости от величины подводимой энергии). Окисление металла, а также ПР металл—волокно кислородом воздуха в данном случае затруднено, что способствует подавлению образования нежелательных фаз. При этом следует учитывать, что свойства по крайней мере поверхностных слоев волокон в результате импульсного подвода энергии большей мощности претерпевают существенные изменения.

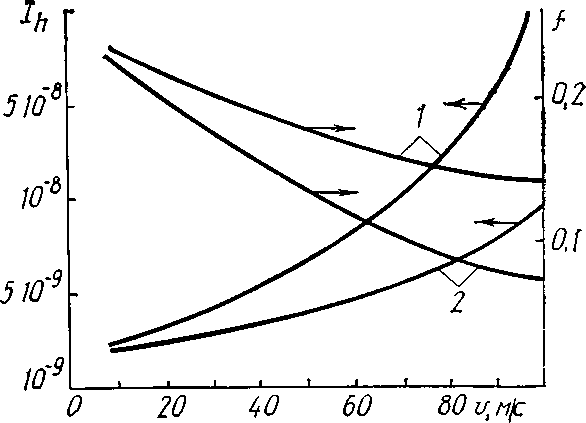

Рис. 8.10. Скоростная зависимость интенсивности изнашивания Ih и коэффициента трения f контактного материала медь — углеродные волокна, полученные обычным спеканием (1) и методом ЭРС (2)

Они приобретают высокую каталитическую и сорбционную способность расплавленного металла его паров, что благоприятствует образованию наряду с механическим типом связи адгезии на ПР путем смачивания и растекания металла по высокоразвитой поверхности волокон. Кроме того, на ПР снижаются остаточные напряжения как термического происхождения, возникающие из-за различия в тепловых свойствах компонентов при изготовлении МММ, так и механического — из-за различия в степени деформации компонентов при изготовлении и последующей эксплуатации МММ.

Наибольшее нежелательное окисление металла и ПР матрица—волокно может происходить в основном после прекращения действия импульса энергии, т. е. при остывании МММ. Однако вследствие того, что сформированные ПР главным образом экранированы металлом, а тепло от МММ интенсивно отводится через охлаждаемые металлические пуансоны-электроды, общая доля продуктов окисления (СuО, Сu2О) по сравнению с МММ, спеченными обычным методом, по данным рентгеноструктурного анализа, снижается почти в 3— 4 раза.

Фрикционные испытания МММ показали, что материалы, сформированные методом ЭРС, обладают более высокими триботехническими характеристиками, чем материалы, аналогичные по составу, но полученные обычным спеканием. Так, интенсивность изнашивания и коэффициент трения МММ, сформированных методом ЭРС, существенно меньше, особенно в области повышенных скоростей скольжения (60— 100 м/с) (рис. 8.10). Это косвенно указывает на то, что МММ, полученные методом ЭРС, более устойчивы к воздействию высоких локальных температур, возникающих на контактной поверхности вследствие высоких скоростей и выделения джоулева тепла (в случае пропускания через скользящий контакт электрического тока).

Таким образом, аналитическое описание процесса формирования материала из компонентов, находящихся под действием механического давления и электромагнитного поля, и экспериментальная проверка полученных зависимостей позволили предложить эффективный метод определения оптимальных технологических параметров процесса формирования материалов с металлической матрицей. Учет особенностей состава, структуры и кинетики деформирования поверхностей раздела между ингредиентами позволяет формировать МММ с комплексом повышенных физико-механических, электрофизических и триботехнических характеристик.