В низкоскоростных СК смазка не препятствует формированию квазиметаллических (туннельно-проводящих) пятен контакта. Поэтому через данные пятна проходит основная доля тока, а смазочные прослойки, толщина которых превосходит зону туннельной проводимости, в процессе токопередачи практически не участвуют.

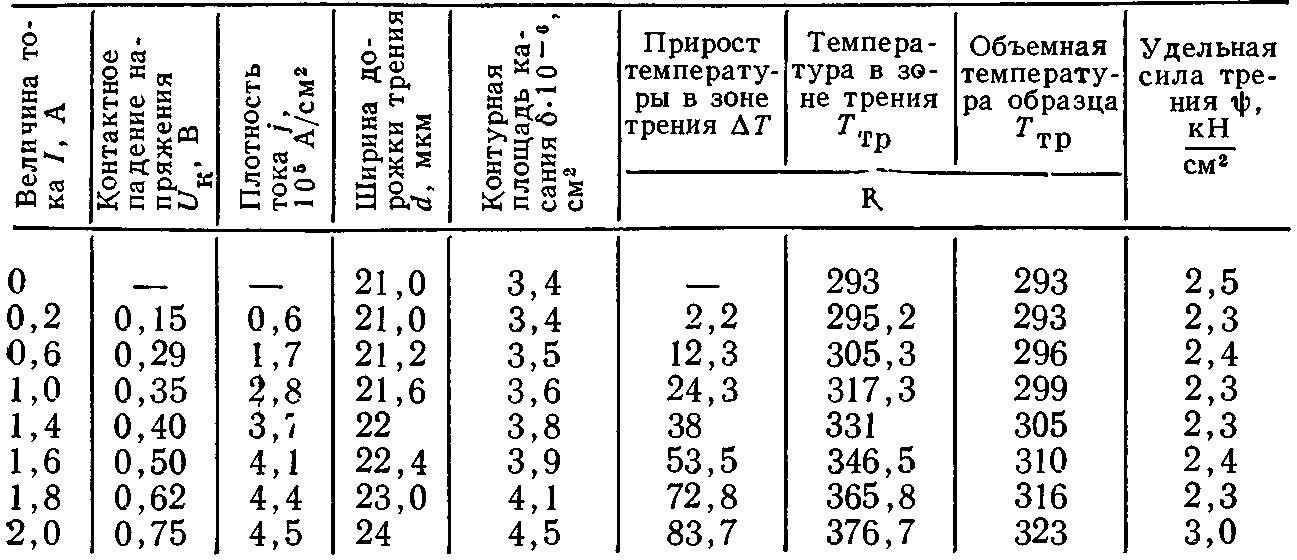

Таблица 4.7

Влияние электрического тока на фрикционные характеристики системы стальной индентор — смазка ЦИАТИМ 201—медь (МТЭ-1, N=0,1 Н, 0=2,25 мкм/с, N=293 К)

В результате отсутствуют искровые разряды, электроэрозионное повреждение поверхностей. Следовательно, можно предположить, что влияние тока на фрикционное взаимодействие низкоскоростных СК будет в целом таким же, как и для несмазанных металлических пар.

Экспериментально данное предположение проверялось методом микротрибометрии с использованием материалов и методик, примененных при исследовании сухих металлических контактов (см. параграф 3.3). Скольжение стального индентора по поверхности образца, покрытого пластичной смазкой (ЦИАТИМ-201, ЦИАТИМ-221, ЖТКЗ-65) или маслом (МС-20, ВМ-3) по сравнению с трением без смазки, характеризуется более стабильным и низким f, а также большей величиной ширины дорожки, что обусловлено проявлением эффекта Ребиндера. Пропускание через зону трения электрического тока плотностью до 103 А/см2 практически не оказывает влияния на характеристики трения. Однако токовые нагрузки 104—105 А/см2 приводят к возрастанию коэффициента трения, ширины дорожки трения, площади касания при относительно невысоком повышении температуры в зоне трения (табл. 4.7). Это означает, что так же, как в случае металлических контактов без смазки, электрический ток облегчает процесс пластического деформирования поверхностей. Наряду с пластифицирующим также проявляется тепловое действие тока. При включении (отключении) тока кратковременное уменьшение силы трения, связанное с изменением удельной силы трения при мгновенном изменении температуры на площадках реального контакта, в смазанных контактах проявляется еще более отчетливо, чем в несмазанных.

Характерной особенностью фрикционного поведения смазанных СК является существование некоторой критической величины токовой нагрузки, зависящей от природы смазочной среды, при которой резко возрастает удельная сила трения, проявляется скачкообразное скольжение (рис. 4.9, табл. 4.7). Расчет показывает, что при критической величине тока средняя температура в зоне трения достигает значений, соответствующих потере смазочной способности применяемой среды. Найденная закономерность позволила предложить способ определения температурной стойкости граничных смазочных слоев [30, 166].

Сущность способа заключается в том, что осуществляют локальный нагрев испытуемого смазочного материала в зоне трения при точечном контакте образцов путем пропускания через контакт электрического тока, определяют температуру в зоне трения на каждой ступени тока по величине выделяемого джоулева тепла, регистрируют изменение фрикционных характеристик. За критерий температурной стойкости смазочных слоев принимается значение температуры, при которой происходит резкое возрастание коэффициента трения, сопровождаемое прерывистым скольжением. По сравнению со стандартными способами определения температурной стойкости граничных слоев, в которых используется объемный нагрев образцов и испытуемой смазки, в данном способе условия испытаний более приближены к реально существующим в зоне трения за счет создания температурного градиента от поверхности в глубь образца. Кроме того, такой способ дает возможность испытывать смазочный материал без существенного повышения объемной температуры образцов, что расширяет область применения и повышает точность способа при использовании образцов из нетермостойких металлов и сплавов.

Условия токопрохождения в сильноточных СК резко изменяются при повышении скорости перемещения контактирующих поверхностей, когда возможно появление гидродинамического клина. Испытания на контактных кольцах показывают, что вольтамперной характеристике множественного скоростного СК при использовании традиционных смазок и масел присуща резко выраженная нелинейность. В работе [336] было обращено внимание на то, что вольтамперная характеристика смазанного металлического контакта при высокой скорости скольжения имеет криволинейный и прямолинейный участки. Прямолинейный участок проходит параллельно ВАХ, снятой для данной пары в неподвижном состоянии, причем расстояние между ними не зависит от величины тока и увеличивается при снижении нагрузки или возрастании скорости скольжения. В результате принято, что, во-первых, это расстояние выражает падение напряжения на смазочной пленке (Uпл), а, во-вторых, величина Uпл пропорциональна толщине пленки d. Соотношение между Uпл и d оценивалось в дополнительных экспериментах на установке с двумя параллельно расположенными дисками-электродами. Исходя из измерений Uпл, а также найденной зависимости![]() , сделано заключение, что при граничной смазке толщина смазочной прослойки колеблется в пределах 10-4—10-3 дюйма (2,5—25 мкм), а проводимость обеспечивается за счет электрического разряда. Аналогичные результаты получены в работах [99, 253, 338, 414].

, сделано заключение, что при граничной смазке толщина смазочной прослойки колеблется в пределах 10-4—10-3 дюйма (2,5—25 мкм), а проводимость обеспечивается за счет электрического разряда. Аналогичные результаты получены в работах [99, 253, 338, 414].

Расчет электрической прочности граничных слоев смазки, проведенный по данным работы [336], дает![]() —104 В/м, что существенно ниже значений Eпр в тонких граничных слоях, полученных в [165, 395], а также электрической прочности испытывавшихся масел в объеме (Eпр=105— 107 В/м). Низкие Uпл и высокие d, по-видимому, обусловлены применяемой методикой. Дело в том, что в скользящем контакте электрические разряды через смазочную прослойку могут происходить на мгновенно возникающих непрерывно меняющихся участках сближения микровыступов при выполнении условия

—104 В/м, что существенно ниже значений Eпр в тонких граничных слоях, полученных в [165, 395], а также электрической прочности испытывавшихся масел в объеме (Eпр=105— 107 В/м). Низкие Uпл и высокие d, по-видимому, обусловлены применяемой методикой. Дело в том, что в скользящем контакте электрические разряды через смазочную прослойку могут происходить на мгновенно возникающих непрерывно меняющихся участках сближения микровыступов при выполнении условия![]() . Тарировка же Uпл по d производилась в экспериментах с неподвижными электродами, причем фактически регистрировалось не пробивное напряжение, а величина падения напряжения, устанавливающаяся после пробоя и достижения высокого значения силы тока. При таких условиях электрический пробой может сопровождаться формированием устойчивых токопроводящих мостиков, закорачивающих промежуток и снижающих падение напряжения. В связи с этим нельзя согласиться с заключением, вытекающим из работ [99, 336, 338, 414], об отсутствии металлических пятен контакта при граничном трении и проводимости путем разрядов через относительно толстый слой смазки, обладающий пониженной электрической прочностью.

. Тарировка же Uпл по d производилась в экспериментах с неподвижными электродами, причем фактически регистрировалось не пробивное напряжение, а величина падения напряжения, устанавливающаяся после пробоя и достижения высокого значения силы тока. При таких условиях электрический пробой может сопровождаться формированием устойчивых токопроводящих мостиков, закорачивающих промежуток и снижающих падение напряжения. В связи с этим нельзя согласиться с заключением, вытекающим из работ [99, 336, 338, 414], об отсутствии металлических пятен контакта при граничном трении и проводимости путем разрядов через относительно толстый слой смазки, обладающий пониженной электрической прочностью.

Моделирование разрыва контактного пятна при напряжениях, реально применяемых в большинстве типов СК (10-1— 10-2 В), показало (см. рис. 4.2, б) [165, 395], что проводимость не исчезает мгновенно в момент разрыва. В процессе расхождения контактов до некоторой величины зазора dкр, лежащей в пределах 0,01—0,1 мкм, осциллографически регистрируются флуктуации контактного падения напряжения Uк. Величина напряжения зависит от применяемого напряжения, параметров цепи, материала, электродов, смазочной среды и других факторов. Очевидно, что в процессе расхождения контактирующих элементов имеют место электрические разряды через смазочную среду, сопровождающиеся образованием продуктов эрозии, закорачивающих промежуток.

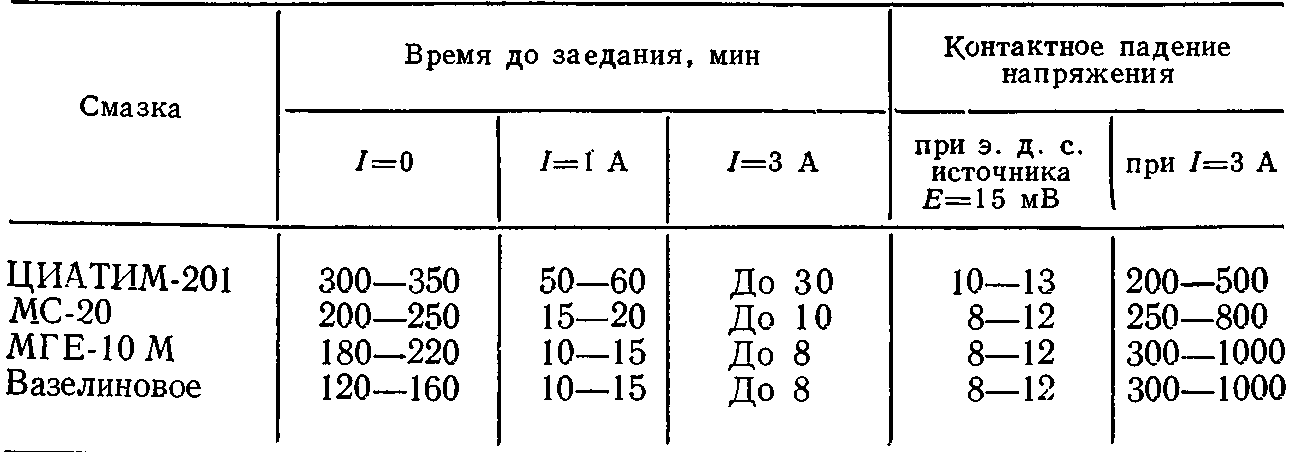

Таблица 4.8

Электромеханические характеристики СК при однократном нанесении смазок*

* Условия испытаний: щетка (медь I)—кольцо (сталь ШХ15); р=0,1 МПа, v=2 м/с, Aа=0,25 см2.

Каждый последующий разряд происходит при участии «мостиков», образовавшихся при разрядах предыдущих. Отсюда можно полагать, что в случае возникновения гидродинамических эффектов в сильноточных СК проводимость обеспечивается за счет пробоя смазочной прослойки на участках сближения микровыступов поверхностей, где напряженность поля достигает значений Епр, и образования «мостиков» из продуктов эрозии. Увеличение прилагаемого напряжения приводит к возрастанию числа участков, подвергающихся пробою, в результате чего Rк снижается. При достижении напряжений, когда пробою подвергаются участки с наиболее типичной для данного режима работы толщиной пленки, наступает насыщение, проявляющееся и наблюдаемое на практике в изгибе ВАХ.

Для экспериментальной оценки влияния смазок на фрикционное взаимодействие последние были испытаны в условиях, когда влияние их могло быть оценено в чистом виде, т. е. нагрузки невысоки, а однократное смазывание и кратковременность испытаний должны исключить возможный эффект накопления в зазоре проводящих фрагментов за счет разрушения поверхностей [324]. Эксперименты проводились на установке типа кольцо — щетка. Эффективность противоизносного действия смазок оценивалась по длительности периода, предшествующего резкому возрастанию коэффициента трения, которое соответствовало прекращению эффективного смазочного действия, возникновению задиров и резкому повышению износа. Полученные результаты приведены в табл. 4.8.

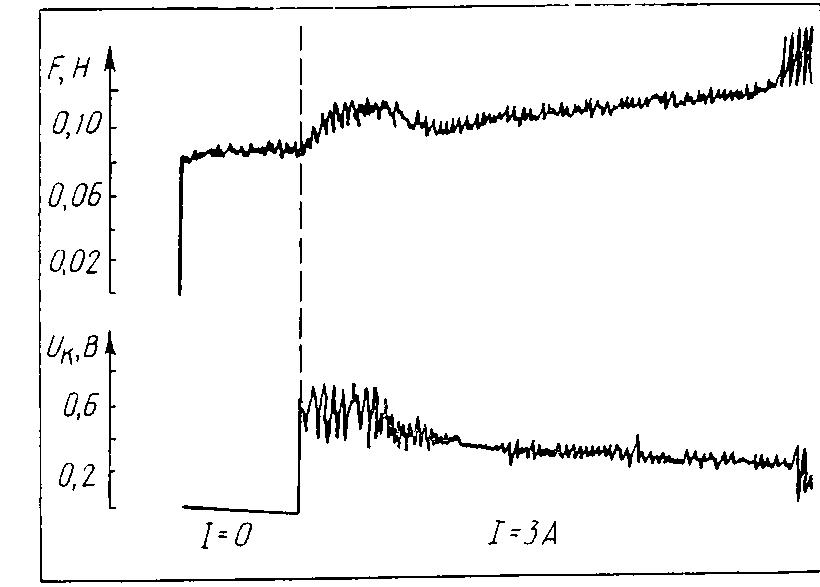

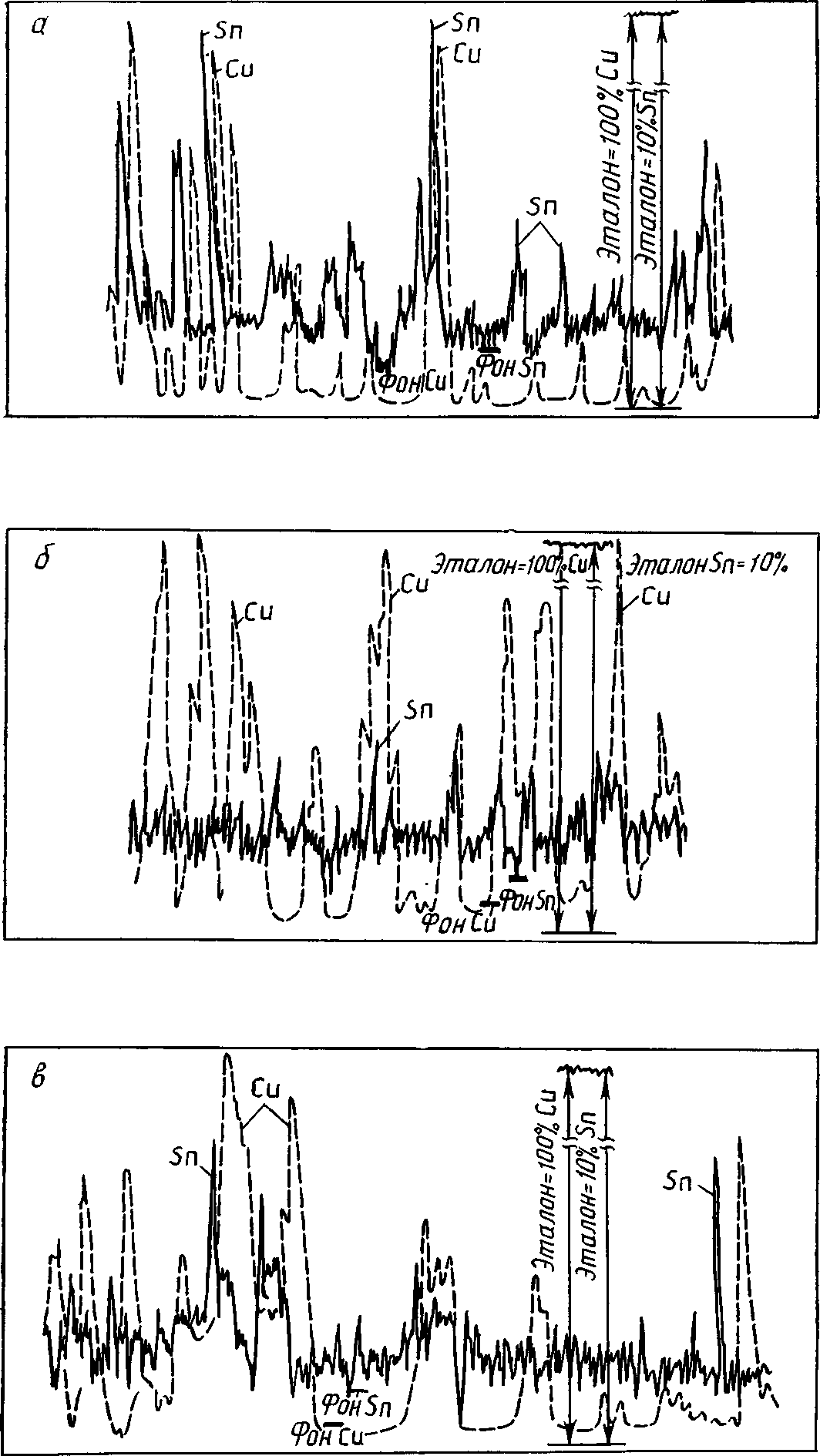

Испытания показали, что пропускание тока через контакт резко ухудшает его фрикционные характеристики. После наложения токовой нагрузки сила трения быстро возрастает и характеризуется существенной нестабильностью (рис. 4.10).

Многократно сокращается время, в течение которого СК может работать без заедания. В первоначальный период работы после включения тока наблюдается сильное искрение и флуктуация контактного падения напряжения Uк. В случае однократно нанесенной пластичной смазки искрение после некоторого периода работы прекращается, величина Uк относительно стабилизируется, однако сила трения нестабильна и постепенно возрастает.

Рис. 4.10. Влияние токовой нагрузки на силу трения и падение напряжения в контакте щетка (медь M1)—кольцо (Ст. 45) при однократном нанесении смазки ЦИАТИМ-201 (р=0,1 МПа, υ=2 м/с)

Для масел, применявшихся в режимах испытаний, искрение, как правило, не прекращается вплоть до заедания.

Отмечено влияние полярности на фрикционное поведение пары. При полярности образцов (щетки) «—» след трения на кольце быстро очищается от смазки и происходит схватывание. В случае противоположной полярности после включения тока на кольце образуется и длительное время сохраняется смазочная пленка, способствующая повышению средних величин Uк. В целом при однократном нанесении смазки положительная полярность образца способствует увеличению периода до заедания.

Существенно, что после работы токонагруженного узла с однократно нанесенной смазкой в течение некоторого периода времени отключение тока не приводит к снижению и стабилизации силы трения. Однако если после отключения тока произвести подпитку свежей порцией смазки, то сила трения стабилизируется и снижается до значений, характерных для работы в обесточенном состоянии.

Полученные экспериментальные данные показывают, что неблагоприятное влияние электрического тока на работу смазанных скользящих контактов связано прежде всего с возникновением электрической эрозии [268, 279], приводящей к необратимым изменениям в составе смазки, потере ею смазочной способности и в итоге к заеданию в узле трения. Это объясняется тем, что при достаточно высокой скорости скольжения и реализации частично-жидкостного режима смазывания размыкание металлических контактных пятен приводит к возникновению между выступами высоких напряженностей поля. Как уже отмечалось, частота исчезновения (возникновения) металлических (квазиметаллических) пятен контакта в скоростном узле трения может характеризоваться средней величиной контактного сопротивления, определенного при приложении низкого напряжения (милливольты) к контактирующим телам. Среднее контактное падение напряжения (и контактное сопротивление), измеряемое в экспериментах [324] до включения основной токовой нагрузки при э. д. с. источника 15 мВ, было весьма велико (табл. 4.8). Следовательно, передача тока в СК осуществлялась в условиях, когда большую часть времени металлические (квазиметаллические) пятна контакта между контактирующими поверхностями отсутствовали. При обычном для сильноточных СК контактном падении напряжения 0,1—1 В в зазоре толщиной 0,1—1 мкм действует напряженность поля порядка 106—107 В/м, что вполне достаточно для электрического пробоя и разряда с разрушением смазки и поверхностей. Более эффективное действие пластичной смазки по сравнению с маслами в этих условиях можно объяснить тем, что жидкие масла образуют более толстый слой, разделяющий поверхности, а также тем, что мыльный каркас смазки может снизить необходимую для пробоя напряженность поля и смягчить условия разряда.

Учитывая изложенное выше, существенно необходимым для исключения разряда в смазке, а следовательно, и высокой износостойкости контакта является обеспечение непрерывного прохождения тока через металлические и квазиметаллические пятна или мостики из проводящих частиц. В последнем случае материалом для построения таких мостиков могут служить мелкодисперсные (меньшие среднего размера шероховатостей) проводящие частицы, присутствующие в зазоре между шероховатыми телами.

Весьма перспективны для использования в качестве дисперсных электропроводных наполнителей мягкие металлы с высокой электропроводностью (например, медь). Однако, учитывая их высокую окислительную активность, а также развитую поверхность в дисперсном состоянии, использование данных металлов требует введения в состав среды антиоксидантов. Количество дисперсного металла в смазке можно резко снизить путем применения результатов, полученных при анализе проводимости мостиковых структур из частиц в непроводящей среде. Поскольку проводимость мостиков определяется в основном размерами контактов между отдельными частицами, а сами эти размеры малы по сравнению с размерами частиц, то возможно применение не сплошных, а металлизированных частиц с толщиной покрытия, превышающей диаметр пятна межчастичного контакта.

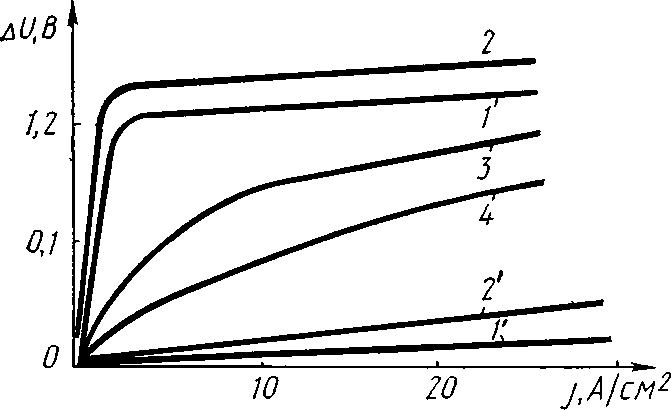

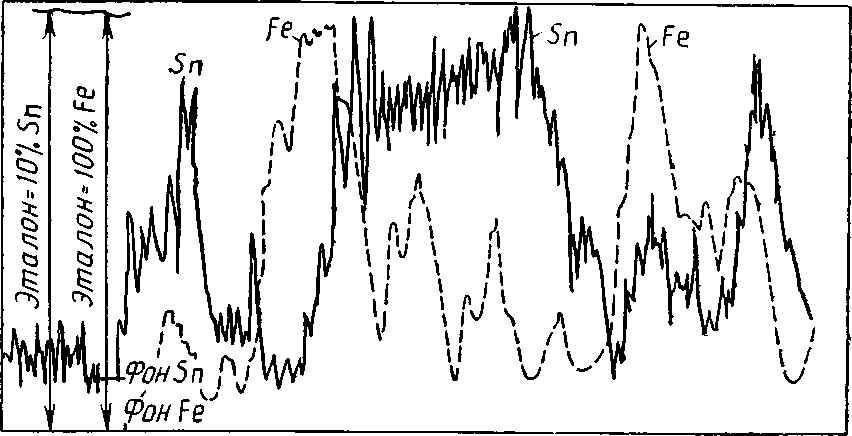

Рис. 4.11. Вольт-амперные характеристики СК щетка (медь Ml) — кольцо (сталь ШХ15) при использовании различных смазочных сред: 1 — нефтяное масло; 2 — пластичная нефтяная смазка; 3 — пластичная нефтяная смазка+10% дисперсной меди; 4 — без смазки (0 кольца = 40 мм, v = 2 м/с, р=0,1 МПа, Аа = 0,25 см2).

Кривые Г, 2Г даны для соответствующих сред в статическом контакте

На рис. 4.11 представлены вольтамперные характеристики контакта щетка — кольцо с применением чистых и наполненных порошком меди сред. Видно, что в этом случае отсутствует резко выраженный излом в области малых токовых нагрузок, характерный для ВАХ, получаемых при использовании смазок в чистом виде. Следует отметить, что электропроводные наполнители в смазках не всегда снижают падение напряжения по сравнению с сухим контактом (рис. 4.11). Однако они обеспечивают значительно лучшие электрические и фрикционные характеристики СК, чем ненаполненные среды. Особенно заметно это проявляется в сильноточных контактах при относительно невысоких скоростях скольжения. По-видимому, данное обстоятельство связано как с улучшением условий токопрохождения при наличии дополнительного канала проводимости через смазочную прослойку, так и с улучшением смазочной способности среды за счет действия введенных пластичных микрочастиц, образующих на сопряженных поверхностях пленки с малой сдвиговой прочностью.

При использовании наполненных сред в СК, эксплуатирующихся в условиях высоких скоростей скольжения и механической нестабильности контакта, прохождение сильных токов отрицательно сказывается на электромеханических характеристиках. Так же, как в случае ненаполненных смазок, включение тока приводит к нестабильности и повышению коэффициента трения, флуктуациям контактного падения напряжения. При однократном нанесении смазки время до заедания при пропускании тока также существенно снижается. После некоторого периода работы под током отключение последнего не уменьшает f до первоначального значения. Однако если произвести подпитку свежей порцией металлосодержащей смазки, то коэффициент трения и контактное падение напряжения одновременно снижаются. Полученные данные свидетельствуют о том, что при использовании металлонаполненных смазочных сред в сильноточных скоростных СК, также как и в случае ненаполненных смазок и масел, передача тока через контакт осуществляется по крайней мере частично путем электрического разряда через смазочную прослойку. В отличие от чистых смазочных сред разряды происходят через микрочастицы наполнителя, вследствие чего уменьшается эффективная толщина пробиваемых прослоек и смягчаются условия разряда. Тем не менее, несмотря на более благоприятные условия для токопрохождения, последнее вызывает изменение структуры и ухудшение смазывающей способности наполненной среды. Вследствие этого для стабильной работы скоростного СК необходима непрерывная подпитка смазкой.

В целом присутствие в смазочной среде мелкодисперсных токопроводящих частиц представляется необходимым условием снижения электроэрозии и повышения износостойкости смазанных сильноточных скользящих контактов. Как видно из полученных результатов, применение металлосодержащих смазок может оказаться эффективным в низкоскоростных и высокоскоростных сильноточных СК. При этом следует учитывать, что смазка с внесенными дисперсными частицами является неоднородной системой и на фрикционное взаимодействие системы большое влияние может оказать характер формирования поверхностных структур из дисперсных включений под действием поля в зазоре.

Влияние электрического поля на процессы массопереноса в сильноточном смазанном СК.

Характер формирования поверхностных структур из дисперсных включений, находящихся в смазке, определяется в первую очередь скоростью диффузии частиц к поверхности и внешними силовыми факторами, вызывающими конвективный перенос. Качественно кинетику данного процесса можно оценить на простой модели зазора, заполненного средой [138]. На одной из поверхностей раздела в зазоре происходит образование частиц по определенному закону N=φ(t), на другой — их полное осаждение. Движение поверхностей раздела в тангенциальном направлении осуществляется со скоростью V.

В направлении, нормальном к плоскости зазора, действует электрическое поле напряженности E(t), а частицы имеют некоторый электрокинетический потенциал. Поток частиц в данных условиях будет складываться из потока диффузии и конвективного переноса. Последний обусловлен движением частиц вместе со средой при перемещении объемов среды и электрофоретическим переносом их в поле. Таким образом, для концентрации частиц N запишем следующее уравнение:

Влияние плотности пропускаемого тока на работу фрикционного контакта проявляется неоднозначно. Повышение плотности приводит к повышению напряженности поля в зазоре и, следовательно, скорости электрофоретического переноса. Поэтому при определенном сочетании материалов пары соответствующая ее полярность может обеспечить микроперенос более мягкого элемента на твердый, образование пластичных переходных слоев и улучшение фрикционных характеристик. В то же время повышение плотности тока вызывает нагрев контакта и может привести к деструкции смазки, ухудшению смазочного действия и возрастанию износа. Предельное значение плотности тока поэтому определяется теплофизическими характеристиками контакта и его тепловым балансом. Методика расчета температуры в электрическом контакте изложена в работах [301—304]. Значение же плотности тока, которое определяет массоперенос в контакте, рассчитывается по величине критической разности потенциалов, усредненной толщине зазора и переходному сопротивлению контакта

Подставив (4.5) в (4.4) при известных Екр и Aа, найдем величину jкр. В экспериментах величина jкр имеет порядок нескольких ампер на 1 см2. Следовательно, уже средние плотности тока, пропускаемого через фрикционный контакт, могут оказать существенное влияние на процессы массопереноса при граничном трении, а изменения в химическом составе и структуре поверхностных слоев — на коэффициент трения и износостойкость скользящего контакта.

Оценка влияния тока на изменения в химическом составе поверхностных слоев проводилась для образцов пары трения бронза Бр0Ф10-1—сталь 3 при номинальном давлении р=10 МПа и скорости υ=0,01 м/с в среде глицерина. Пропускание постоянного тока плотностью 5 А/м2 через контакт осуществлялось от стабилизированного источника [138].

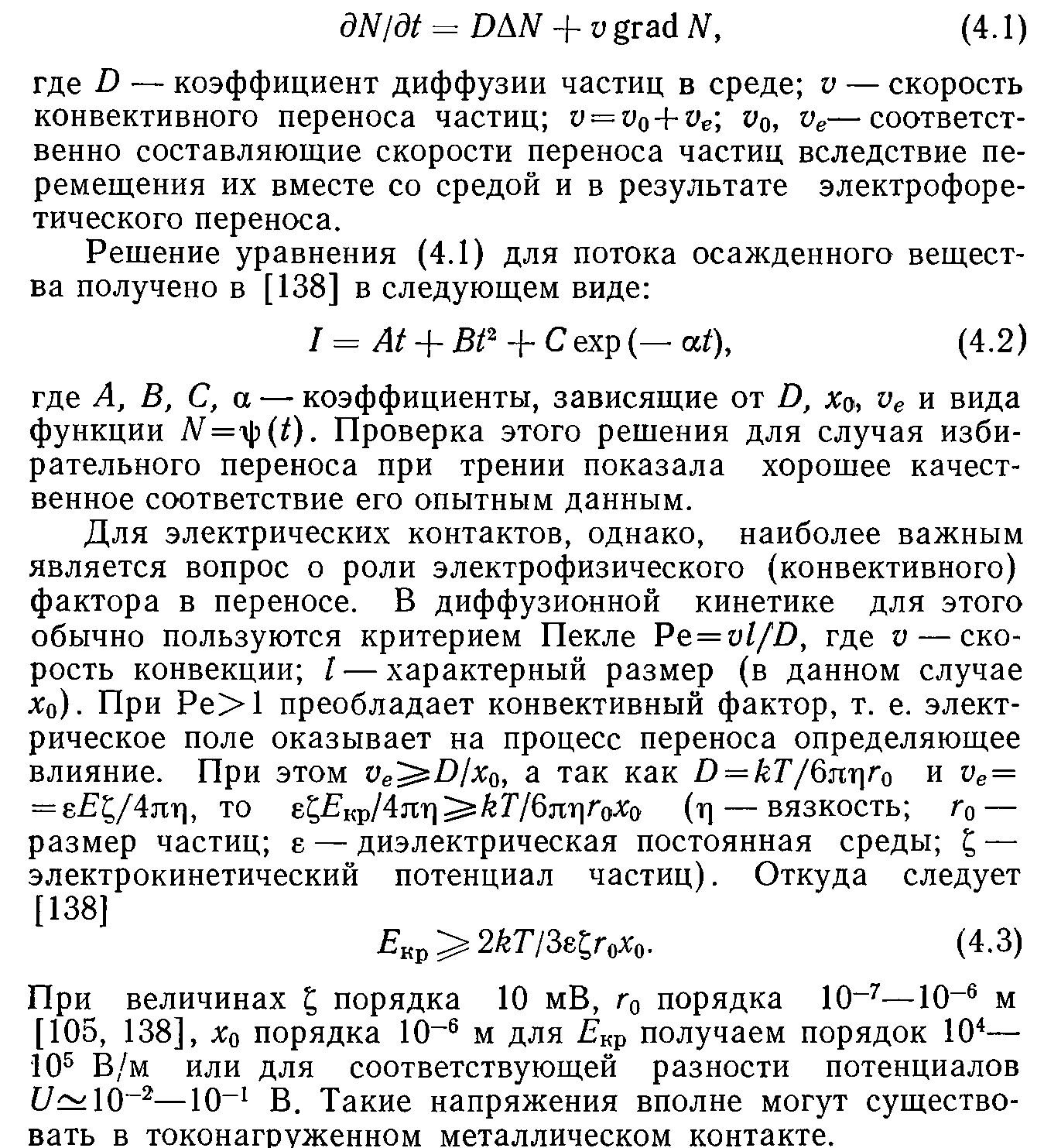

Стальной образец после испытаний помещался в камеру рентгеноспектрального микроанализатора «Камека». Электронный пучок, перемещаясь поперек дорожки трения, регистрировал концентрационный профиль элементов. Из рис. 4.12 видно, что каждому пику Си соответствует пик Sn. Это свидетельствует о том, что происходит перенос частиц исходного сплава на поверхность стали. При работе в течение 5 ч на поверхности остаются только следы Sn, и перенесенная пленка состоит практически из чистой меди, т. е. имеет место избирательное растворение легирующего элемента сплава.

Рис. 4.12. Химический состав поверхностного слоя: а — положительная полярность стального образца (5 мин работы); б — то же через 5 ч; в — отрицательная полярность стального образца (5 ч работы)

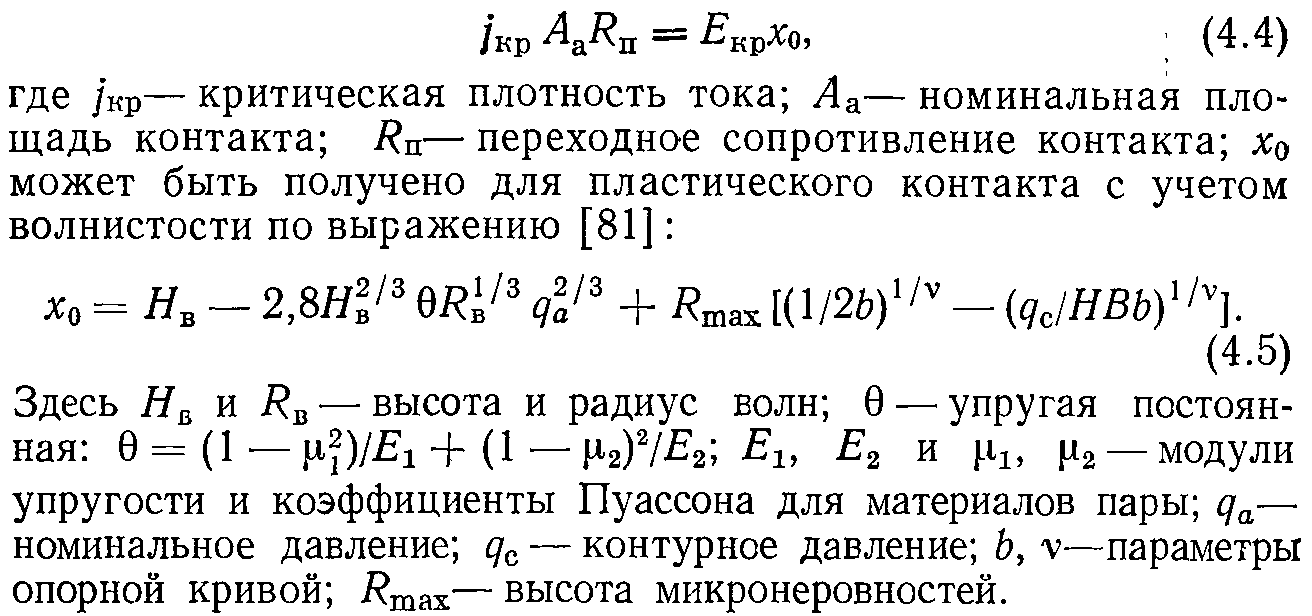

При изменении направления тока (рис. 4.13) картина становится качественно иной. После 5 ч испытаний наблюдается наличие олова (пики Sn, соответствующие тем же точкам поверхности, где присутствуют пики Си). Таким образом, в этих условиях избирательное растворение сплава отсутствует, а перенос идет крупными фрагментами, микросхватыванием.

Рис. 4.13. Обратный перенос стали на поверхности медного сплава при отрицательной полярности стального образца (5 ч работы): распределение Fe и Sn поперек дорожки трения

Кроме того, на поверхности медного сплава в этом случае присутствует перенесенное железо (рис. 4.13), что подтверждает существование обратного переноса стали на бронзу при трении [138]. В целом, говоря о взаимосвязи токовой нагрузки с фрикционными характеристиками смазанного скользящего электрического контакта, можно сформулировать следующие основные положения, которые необходимо учитывать при рассмотрении работы различных типов контактов.

При использовании переменного тока основным фактором его влияния на фрикционные характеристики является тепловое действие на дезориентацию смазочных слоев, их деструкцию и инициирование схватывания. При постоянном токе в каждом конкретном случае наряду с тепловым действием следует учитывать его влияние на массоперенос в контакте. Если массоперенос и образование пленок нежелательны (слаботочные контакты из благородных металлов), то необходимо применять смазки с неионогенными поверхностно-активными добавками (для снижения электрокинетического потенциала частиц в смазке), а также добиваться снижения переходного падения напряжения в контакте. Если же с образованием переходных слоев улучшаются фрикционные и электромеханические характеристики СК, то влияние тока на перенос может быть усилено, например, при добавлении в смазку мелкодисперсных частиц с высокой электропроводностью, служащих материалом для образования поверхностных пленок. При этом действие электрического тока в контакте на химические изменения в его материалах можно использовать для получения поверхностных пленок с более высокой электропроводностью, чем исходный материал, из которого они образуются.