3-3. ВЛИЯНИЕ СВЯЗКИ НА ЭЛЕКТРОФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ КЕРАМИЧЕСКИХ ДИЭЛЕКТРИКОВ

Связку в минеральный порошок вводят для облегчения гранулирования и прессования. К сожалению, раньше было мало систематических исследований, посвященных влиянию связки на электрофизические свойства керамических диэлектриков. Эта операция проводилась исключительно на основе многолетнего опыта. В настоящем параграфе описаны результаты исследований автора, посвященных сухому прессованию. В табл. 3-3-1 приведены составы материалов, рассматриваемые в дан ной главе.

Таблица 3-3-1

Исходные порошки составов, рассматриваемых в гл. 3

ПЛОТНОСТЬ ЗАГОТОВОК ПОСЛЕ ПРЕССОВАНИЯ И ОБЖИГА

Плотностью заготовки после прессования называют плотность заготовки, образованной сжатием гранулированного порошка при прессовании в металлической форме. При определении следует учитывать некоторое расширение спрессованной заготовки после ее изъятия из металлической формы: наружный диаметр заготовки несколько превосходит наружный диаметр формы. Данное явление особенно сильно выражено при большом количестве связки [10, 14].

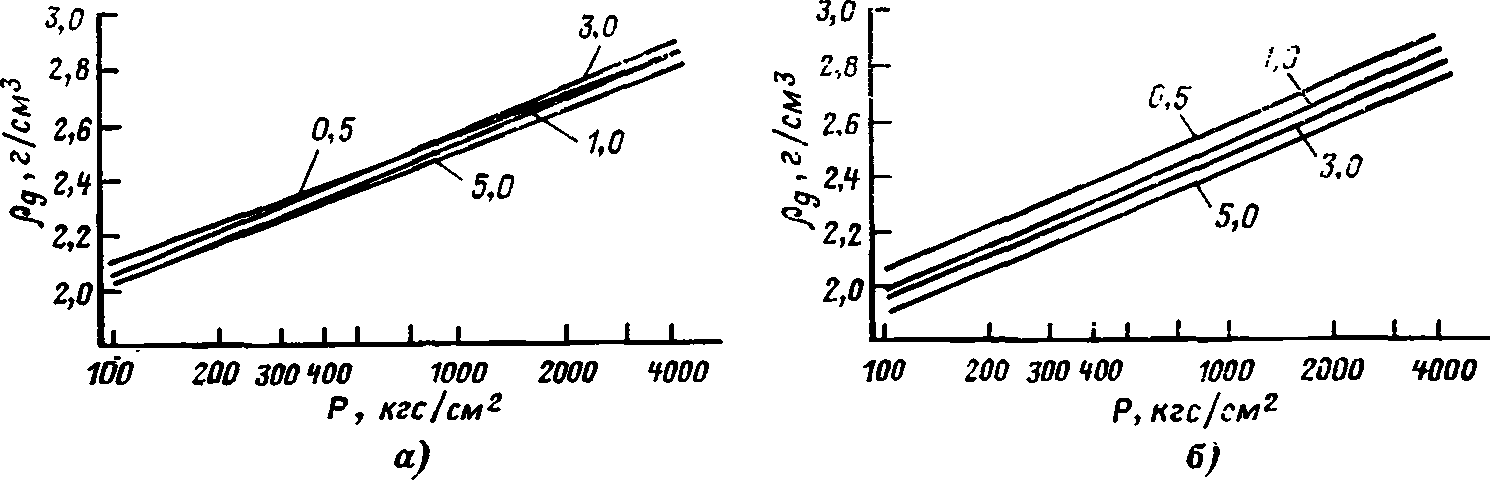

Плотность спрессованной заготовки зависит от давления прессования. Согласно выражению (3-2-4) р обычно линейно возрастает с увеличением логарифма давления прессования lgР. На рис. 3-3-1,а показана зависимость pg от lgP при прессовании порошка ВаТiO3, в который в качестве связки вводили 0,5, 1,0, 3.0 и 5 масс. % поливинилового спирта (ПВС). Из данных видно, что количество связки почти не оказывает влияния на плотность. Однако кроме связки в минеральный порошок вводят небольшое количество волы для облегчения прессования. Если даже воду не добавляют специально, то влажность пресс-порошка

не равна нулю, так как связка адсорбирует некое равновесное количество влаги из воздуха. Например, при δ масс. % связки и влажности воздуха 50% равновесное влагосодержание составляет примерно 0,7— 1,6 масс. %. Если содержание связки равно Ь, а содержание воды h, то истинную плотность спрессованной заготовки p'g (за вычетом связки и воды) можно найти из уравнения

Рис. 3-3-1. Зависимость плотности р спрессованной заготовки (а) и истинной плотности без учета связки и волы p'g (б) от давления прессования при различном содержании связки. Цифры у кривых — масс. % связки (ПВО).

![]() (3-3-1)

(3-3-1)

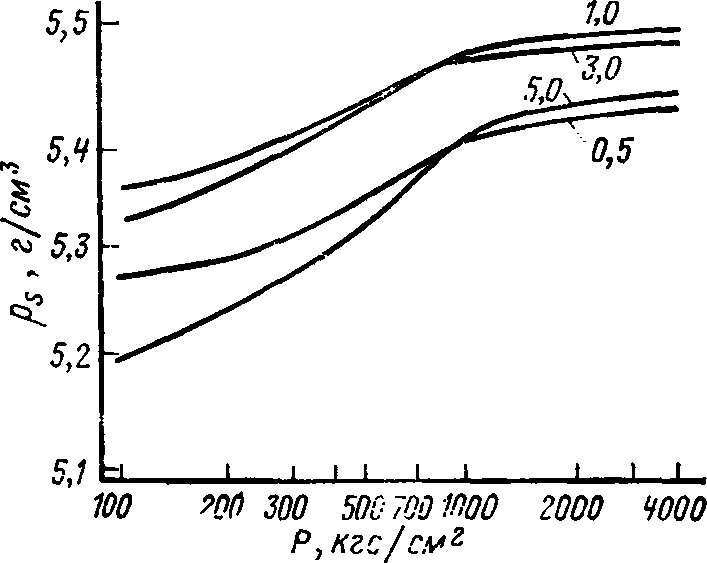

Рис. 3-3-2. Влияние давления прессования на плотность после обжига при различном содержании связки. Цифры — массовые проценты связки (ПВС). Порошок сцека ВаТiO3 (К-С).

Зависимость p'g от IgP показана на рис. 3-3-1,б, из которого видно, что чем меньше количество связки, тем больше р'е. Поскольку вода и связка в конечном итоге улетучиваются, то, характеризуя плотность после прессования, целесообразно использовать величину p'g, а не pg. Таким образом, для увеличения p'g следует уменьшать количество связки. Однако если связки слишком мало, то ослабляется сила сцепления между зернами, что приводит к трудностям при прессовании. Например, если ввести в исходный порошок для получения ВаТiO3 0,5 масс. % ПВС и изготовить гранулы размером 125—400 мкм, то при давлении прессовании 400 МПа возникают трещины и прессование оказывается невозможным. Следовательно, связку следует вводить в минимально необходимом количестве.

Под плотностью после обжига ps понимается плотность керамики, обожженной при оптимальных условиях, например керамики ВаТiO3, обожженной при максимальной температуре 1360°С и выдержке при максимальной температуре 2 ч.

На рис. 3-3-2 показана зависимость плотности обожженной заготовки ps от давления прессования образцов, плотность которых показана на рис. 3.-3.1.

Прочность на изгиб τ спрессованных заготовок

Связка, масс. % | Влажность, | Давление прессования, МПа | τ, МПа | р’ | p'g. г/см3 | ||

спустя 2 ч после прессования | после сушки при температуре 80°С в течение 16 ч | после сутки при температуре 80°С в течение 35 ч | |||||

1 | 3,6 | 50 | 1,0 | 1,2 | 1,4 | 2,60 | 2,48 |

|

| 100 | 2,0 | 2,6 | 2,7 | 2,91 | 2,75 |

|

| 200 | 2,6 | 4,2 | 4,9 | 3,2 | 3,03 |

3 | 3,1 | 50 | 1,0 | 1,8 | 1,8 | 2,64 | 2,48 |

|

| 100 | 2,0 | 2,0 | 3,6 | 2,93 | 2,75 |

|

| 200 | 3,5 | 5,3 | 6,4 | 3,22 | 3,01 |

5 | 4,0 | 50 | 2,0 | 2,9 | 2,9 | 2,59 | 2,36 |

|

| 100 | 3,5 | 5,2 | 5,7 | 2,89 | 2,63 |

|

| 200 | 5,8 | 10,3 | 10,3 | 3,19 | 2,91 |

ПОРИСТОСТЬ И СТАТИЧЕСКАЯ ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ КЕРАМИКИ

На рис. 3-3-3,а, б приведены фотографии сечений образцов керамики ВаТiO3, на которые видна разница в пористости в зависимости от содержания связки в пресс-порошке. Для сравнения дана фотография (рис. 3-3-3,в) сечения образца керамики, изготовленной без применения связки методом горячего прессования, при котором пористость значительно ниже. На рис. 3-3-4 в качестве примера представлено несколько фотографий сечений керамических титанатбариевых конденсаторов, имеющихся в продаже. Поверхность керамических образцов визуализировалась с помощью металлографического микроскопа по методу, рассмотренному в подпараграфе 10-4-1.

Закрытая пористость керамики оказывает влияние на ее электрические свойства.

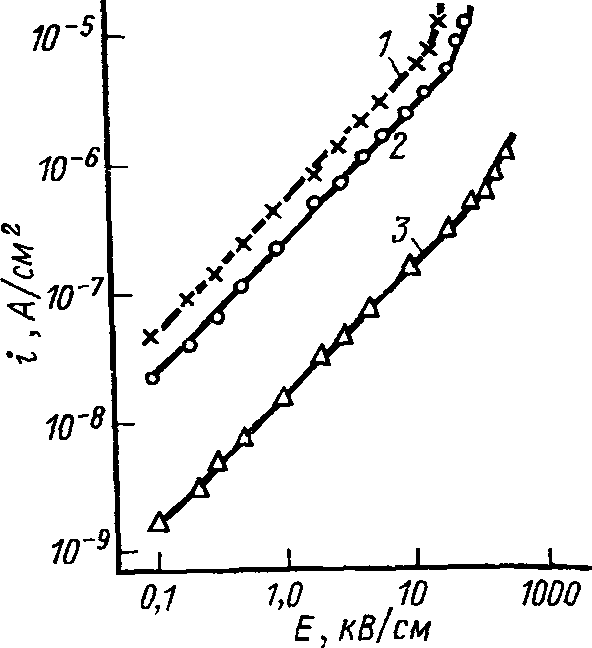

На рис. 3-35 приведены результаты определения влияния напряженности постоянного поля Е на плотность тока i, протекающего при температуре 150°С через керамику ВаТiO3, обожженную при оптимальной температуре (1360°С). Данные представлены в логарифмическом масштабе. В области, характеризующейся 45-градусным наклоном зависимости i от Е, действителен закон Ома, сопротивление здесь остается постоянным. При напряженности электрического поля выше точки перегиба (обозначенной на рисунке Еnp) на этой характеристике плотность тока резко возрастает и происходит разрушение образца. Указанная напряженность EιιΡ фактически соответствует разрушающей электрической напряженности.

При оценке данных, представленных на рис. 3-3-5, прослеживается определенная закономерность: чем больше связки, тем больше пористость, тем меньше электрическая прочность.

Рис. 3-3-3. Фотографии сечения образцов керамики ВаТiO3, показывающие влияние связки.

а —1 масс. % связки, обжиг при температуре 1360°С в течение 2 ч; б —10 масс, % связки; в —0 % связки, горячее прессование при температуре 1250С, давление 9,8 МПа, выдержка 30 мин.

С повышением содержания связки пористость керамики увеличивается, ибо остаются поры в результате удаления связки. Кроме того пористость увеличивается в связи с тем, что механическая прочности гранул повышается с увеличением количества вводимой связки, поэтому при прессовании они полностью не разрушаются. В этом, по-видимому, причина того, что после обжига на поверхности образцов часто обнаруживаются крупинки, примерно равные по размерам гранулам.

Рис. 3-3-4. Фотографии сечения керамики ВаТiO3, используемой для конденсаторов, изготовляемых фирмами А, В, С и D; а, б, в и г --соответственно.

С повышением пористости надают плотность и диэлектрическая проницаемость. Разброс плотности оказывает решающее влияние на разброс диэлектрической проницаемости (см. рис. 11-2-7).

Рис. 3-3-5. Количество связки и вольт-амперная характеристика керамики ВаТiO3 при 150°С. Стрелкой указана Епр — фактически разрушающая напряженность. 1 —· 10 масс. % связки (обычный обжиг); 2 — 3 масс. % связки (обычный обжиг); 3- без связки (горячее прессование).

ОПТИМАЛЬНОЕ КОЛИЧЕСТВО СВЯЗКИ

Для получения плотной керамики с необходимыми электрофизическими характеристиками и для предотвращения восстановления количество связки должно быть по возможности минимальным. Однако при полном отсутствии связки в порошке прессование неосуществимо, так как спрессованная заготовка не будет обладать механической прочностью. Поэтому введения какого-то количества связки избежать нельзя. Оптимальная ее концентрация, очевидно, может изменяться в зависимости от вида исходных порошков и их зернового состава, однако в большинстве случаев содержание связки, должно составлять 1 — 3 масс. % в пересчете на минеральную часть [10, 14]. Точное количество устанавливается экспериментально, с учетом плотности и зернового состава исходных компонентов, причем, по-видимому, целесообразно при решении этого вопроса, исходить из их удельной поверхности. При выборе связки и ее оптимального количества следует не только учитывать изменение электрофизических характеристик, рассмотренных в данном параграфе, но и принимать во внимание такие свойства, как качество гранул и легкость проведения прессования. Таким образом, данную проблему следует решать комплексно. (В подпараграфах 4-6-1 и 4-7-1 показано влияние количества связки на изменение в процессе обжига прочности на изгиб и электрического сопротивления.)