ГЛАВА ВТОРАЯ

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КЕРАМИКИ

1. ОБЩИЕ СВЕДЕНИЯ О СПОСОБАХ ИЗГОТОВЛЕНИЯ

2-1-1. СПОСОБЫ ИЗГОТОВЛЕНИЯ

Рассмотрим технологию керамики на примере изготовления сегнетоэлектрика ВаТiO3.

Керамику ВаTiO3 получают обычно путем спекания пру высокой температуре (1300—1400°С) эквимолекулярной смеси карбоната бария (ВаСОз) и двуокиси титана (ТiO2). При этом происходят следующая химическая реакция:

![]() (2-1-1)

(2-1-1)

Карбонат бария и двуокись титана представляют собой белый порошок; в частности, может использоваться марка TiO2, применяемая для приготовления белил. Для смешивания порошков можно использовать ступку с пестиком, какой пользуются для приготовления лекарств в больницах и аптеках. Однако с целью достижения высокой степени гомогенности при смешивании малых количеств используют лабораторные шаровые мельницы, а для смешивания больших количеств, например при промышленном производстве, — крупногабаритные шаровые мельницы. ВаСО3 и TiO2, как указывалось выше, смешивают точно в молекулярном соотношении 1:1, что в пересчете на массовое соотношение дает 71,8:28,2 соответственно.

Спекание смесей порошков BaCO3 и ТiO2 очень высокой чистоты затруднено: в этом случае для плотного спекания недостаточна даже температура порядка 1500°С, которая довольно высока для огнеупоров. Если качество огнеупорного кирпича недостаточно высокое, то он расплавится, а если даже этого не произойдет, то долговечность его будет невелика. В связи с этим при промышленном производстве желательно, чтобы температура обжига не превышала 1450°С. Для понижения температуры спекания в титаyат бария часто вводят добавки, называемые минерализаторами, например алюмосиликаты, а также окислы железа, кобальта, марганца, ванадия, церия и других металлов в таких количествах, которые не ухудшают физических свойств керамики. Получение химически чистых керамических материалов не больше, чем пожелание, так как из-за высокой чистоты затрудняется спекание и сохраняется большая пористость, что также затрудняет использование таких материалов в качестве диэлектриков. При выборе вида минерализатора и его количества необходимо учитывать, что наряду с полезными примесями имеются и примеси, которые оказывают вредное влияние. Выявление этих двух видов примесей — одна из проблем керамической технологии.

После тщательного перемешивания порошков исходных компонентов производят формование методом прессования или протяжки, а иногда методом литья. Например, для изготовления дисков формование заготовки осуществляют чаще всего прессованием. Однако если прикладывать давление к сухому порошку, то заготовка не будет сохранять заданную форму, как не сохраняет ее сухой морской песок. И даже если форма сохранится, внутри заготовки будут легко возникать трещины, а края ее будут обсыпаться. Если же к порошку добавить немного воды, глицерина или крахмального клейстера, то он легко поддается формованию. Вещества, служащие для этой цели, называют связками. Для получения керамики ТiO2 и ВаТiO3 используют исходные компоненты, не обладающие собственной пластичностью подобно глине, поэтому необходимо, хотя бы в небольших количествах, добавлять связку, служащую для сцепления. Изучение связок — одна из важнейших задач технологии керамики.

Необходимо не только смешать связку с исходным порошком, но и получить так называемые вторичные зерна — гранулы. Цель гранулирования— улучшить сыпучесть прессовочного порошка для быстрой и равномерной засыпки в пресс-форму. Негранулированные порошки исходных компонентов ведут себя как, например, высушенная пшеничная мука, при прессовании которой при любой степени уплотнения в заготовке возникают внутренние полости. С другой стороны, рис или фруктовые косточки, очевидно, могут быть засыпаны равномерно и быстро, без крупных полостей.

Гранулирование представляет собой процесс изготовления вторичных зерен, обладающих текучестью и большой плотностью, из исходных порошков, перемешанных со связкой, причем первичные зерна исходных порошков значительно мельче, чем зерна риса. Этот процесс при массовом производстве представляет собой очень важную технологическую операцию.

Затем сформованные из порошка заготовки помещают в печь и нагревают. Обжиг можно проводить в газовых, мазутных и электрических печах. С точки зрения автоматического регулирования температуры целесообразно применять электрические печи. Обычный режим обжига включает довольно быстрый подъем температуры, выдержку при максимальной температуре, определяемой составом шихты, и охлаждение. Для титаната бария относительно высокой чистоты максимальная температура обжига находится в интервале 1350— 1450°С.

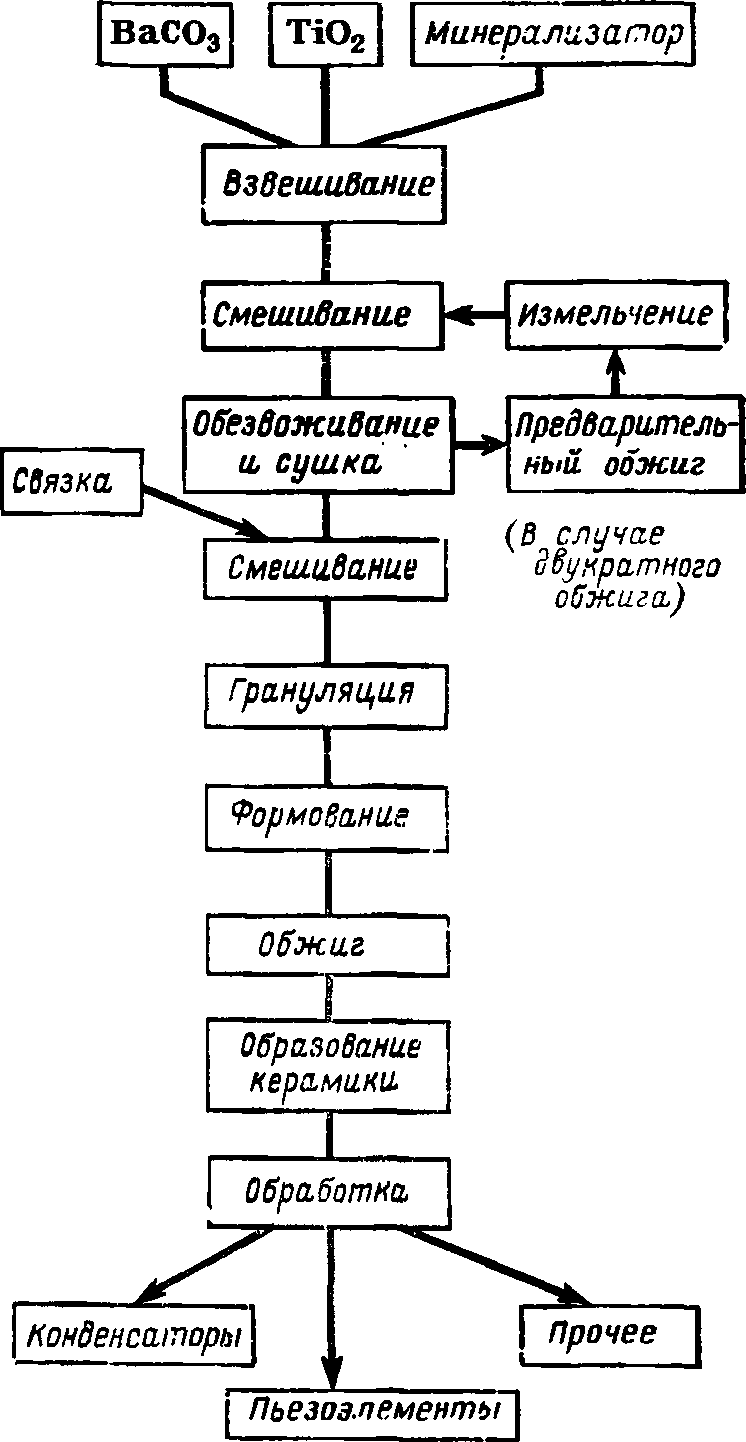

Рис. 2-1-1. Пример технологической схемы изготовления керамики.

Открыв крышку остывшей печи, после обжига можно увидеть, что порошок превратился в твердую керамику. Если началось плавление, то это означает, что максимальная температура была слишком высока. Если керамика выглядит шероховатой и пористой, максимальная температура была недостаточна. Благодаря этому процессу, называемому обжигом, брикет из порошка, сформованного прессованием из эквимолекулярной смеси ТiO2 и ВаСО3, превратился в твердое тело, называемое керамикой ВаТiO. Линейные размеры обожженной заготовки на 15—30% меньше аналогичных размеров, сформованной заготовки. Явление, при котором благодаря обжигу происходит усадка, называют спеканием.

ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ИЗГОТОВЛЕНИЯ

Пример схемы изготовления керамики изображен на рис. 2-1-1. В подпараграфе 2-1-1 был описан способ, при котором керамику получают путем однократного обжига, т. е. исходные компоненты (порошки ВаСО3 и TiO2 формуют, обжигают и получают керамику).

Однако в этом случае в процессе обжига обычно происходит значительная усадка, поэтому с целью ее уменьшения применяют двукратный обжиг, при котором исходным порошком служит предварительно обожженный материал. Это показано на рис. 2-1-1, где приведены операции предварительного обжига и измельчения. Сравнение способов однократного и двукратного обжига дано в табл. 2-1-1, более подробно в § 4-8.

Основные достоинства и недостатки способов получения керамики однократным и двукратным обжигом